Защитные покрытия. Тепловая изоляция

Использование металлов и их сплавов дорого. Поэтому большое распространение получил способ защиты аппаратов от разрушающего действия перерабатываемых в аппарате веществ. Подобные защитные покрытия могут быть металлическими и неметаллическими.

Различают три способа нанесения металлических покрытий: обкладка, термодиффузионный способ и плакирование.

Обкладка заключается в наложении на стенки аппарата свинца, меди или легированной стали. Наиболее эффективно гомогенное покрытие, которое осуществляется направлением металла на луженную поверхность аппарата.

При термодиффузионном способе металл в виде порошка при высокой температуре наносят на защищаемую поверхность. В зависимости от вида наносимого металла различают термохромирование (Cr), алитирование (Al) и силицирование (Si).

Плакирование – совместная прокатка или горячее прессование защищаемого металла с металлическим защитным покрытием. Толщина защитного слоя составляет 10-20% толщины основного металла.

Неметаллические покрытия классифицируют как по характеру используемого материала, так и по способам их нанесения. К последним относятся: эмалирование, футеровка, гуммирование и защита пластмассами.

Эмалирование – заключается в покрытии металла стеклообразной массой – эмалью, которая получается на основе кварцевого песка, поташа, буры, селитры, и других материалов.

Футеровка может производиться как силикатными, так и графитовыми материалами, что обеспечивает наилучшую защиту от действия разнообразных агрессивных сред при высоких температурах.

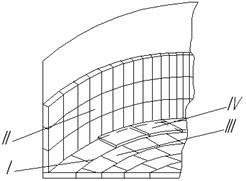

Для футеровки подготовленную металлическую поверхность промазывают в несколько слоев замазкой и затем укладывают плитки в два-три слоя таким образом, чтобы швы нижнего слоя были перекрыты плитками верхнего слоя (рис.1.7.). Затем снова покрывают слоем замазки и производят «окисловку», которая заключается в обработке поверхности покрытия кислотой.

Рис. 1.7. Последовательность укладки плиток при футеровке

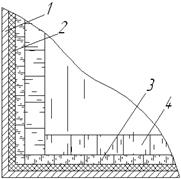

Так же в промышленности применяют комбинированные двух- и трехслойные покрытия (рис. 1.8.).

|

| Рис. 1.8. Схема трехслойного покрытия: 1 – металлический корпус аппарата; 2 – полиизобутиленовый слой; 3 – диабазовые плитки; 4 – кислотоупорный кирпич |

Гуммирование заключается в покрытии металла слоем резины как внутри, так и снаружи. Достоинством такого покрытия является хорошая стойкость к агрессивным воздействиям, абразивному износу, кавитационным воздействиям, знакопеременным деформациям и резким колебаниям температуры. Гуммировать аппаратуру можно жидкими каучуками. Перспективными методами нанесения полимерных покрытий является покрытие герметиками, защита латексами, метод газопламенного напыления.

В качестве материалов для защиты аппаратуры широко используются винипласт, полиэтилен, полипропилен, фаолит, асбовинил, синтетические лаки.

Тепловая изоляция.Аппараты и трубопроводы, работающие в условиях высоких или низких температур, покрывают тепловой изоляцией с целью уменьшения теплопотерь и удобства работы персонала.

Теплоизоляция должна отвечать следующим требованиям: обладать минимальными коэффициентом теплопроводности, объёмной плотностью, быть механически прочной, химически стойкой, инертной по отношению к изолируемой аппаратуре, стойкой к температуре стенки и колебаниям температур, должна легко устанавливаться и монтироваться. Материалы тепловой изоляции имеют пористое строение и классифицируются по конструкции изделия, структуре, форме, виду сырья, объёмной массе, сжимаемости и теплопроводности.

Наиболее распространена классификация по конструкции изделия. Согласно этой классификации различают следующие материалы:

1) мастичные, выполняющиеся преимущественно из порошкообразных материалов (при замешивании их с водой образуется пластичная масса – изоляционная мастика);

2) засыпные материалы, которые в виде волокнистой или зернистой массы засыпаются в заранее уготованные кожухи;

3) формованные, изготавливающиеся из жёстких формованных изделий: кирпичей, плит, сегментов и т. п.;

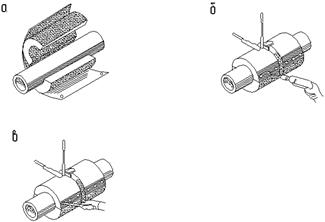

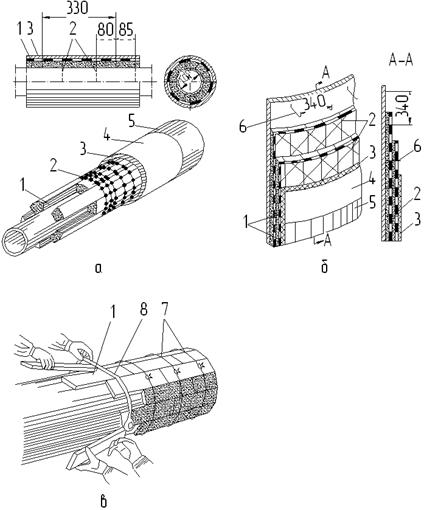

4) сборно-блочные, которые выполняются из отдельных блоков, и сборных конструкций заводской готовности, изготавливаемых из различных теплоизоляционных элементов (рис. 1.9., 1.10.).

Рис. 1.9. Последовательность монтажа комплектной теплоизоляционной конструкции: а – установка утеплителя и покрытия; б – затяжка и сверловка; в – завертка самонарезающих шурупов

Рис. 1.10. Изоляция формованными изделиями трубопроводов (а) и аппаратов (б) и монтаж изоляции трубопроводов сегментами (в): 1 – сегменты; 2 – каркасы; 3 – штукатурка;

4 – слои грунта; 5 – слои краски; 6 – шипы; 7 – проволоки;

8 – резиновый жгут

За последние годы резко возрос интерес специалистов к сокращению тепловых потерь и в первую очередь путем применения высокоэффективной теплоизоляции. Известно, что потери тепловой энергии в трубопроводах систем центрального теплоснабжения составляют до 60% общих "ненормативных" тепловых потерь. В настоящее время во всем мире широко используется для теплоизоляции труб тепловых сетей пенополиуретан (ППУ). ППУ - эффективен для теплоизоляции труб, в которых циркулирует хладоагент с температурой до -200°С и теплоноситель до +160°С. При сочетании пенополиуретана с другими материалами и сопутствующем конструктивном решении возможна теплоизоляция трубопроводов с температурой теплоносителя до 500-600°С.

Существует несколько способов получения трубной теплоизоляции из пенополиуретана:

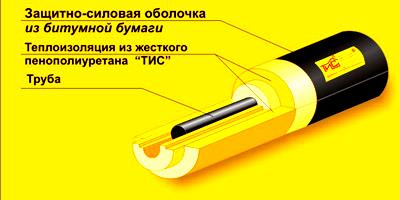

- "труба в трубе". Смесь, несущая в себе пенополиуретан заливается в объём между основной трубой и поверхностной полиэтиленовой или металлической трубой (методом заливки «труба в трубе»). Такая теплоизоляция трубопроводов используются для проведения тепловых коммуникаций, при проведении нефтепроводов и газопроводов (рис.1.11.).

Рис. 1.11. Принципиальная схема изоляции трубы пенополиуретаном

- напыление на трассе и в стационарных условиях. Метод напыления: как правило используется в случае если труба имеет большой диаметр. Срок службы – более 20 лет и широкий температурный диапазон нормального функционирования от -80 до +130 °С.

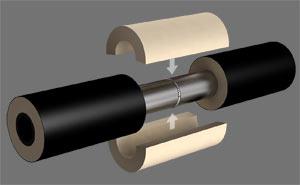

- изготовление скорлуп ППУ с последующей сборкой. ППУ также используется как теплоизоляция трубопроводов, находящихся на открытом воздухе (теплоизоляция наружных трубопроводов), путём создания так называемых теплоизоляционных скорлуп ППУ. Размеры скорлуп ППУ - длиной 1000 мм, толщиной 20 - 100 мм и плотностью 40 – 65 кг/м2 сохраняют высокую прочность, термостабильность в широком диапазоне температур. Скорлупы из пенополиуретана достаточно эффективны при теплоизоляции трубопроводов, с температурой носителя от -180°С и до +120°С (рис.1.12.).

Рис.1.12. Скорлупа ППУ пенополиуретановая для теплоизоляции трубопроводов

Использование пенополиуретана при теплоизоляции трубопровода позволяет экономить до 75000 руб. в год на 1 км теплопровода диаметром 300 мм. Главным достоинством теплоизоляции из пенополиуретана является, то, что он сохраняет свои теплоизоляционные качества и не снижает их в течение всего срока эксплуатации (25 – 30 лет). Это делает пенополиуретан намного выгоднее теплоизоляции их волокнистых утеплителей с их сроками эксплуатации в 5 – 7 лет. Экономические расчеты показывают, что затраты, пошедшие на смену старой теплоизоляции на теплоизоляцию из пенополиуретана окупаются уже на 2 отопительном сезоне.

Дата добавления: 2021-10-28; просмотров: 554;