Крепление оборудования

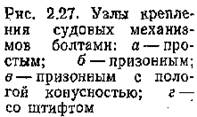

Крепление судовых механизмов имеет существенные отличия от крепления стационарно устанавливаемых механизмов в производственных помещениях. На неподвижность судовых механизмов помимо реакций их рабочих усилий влияют сдвигающие усилия при качке судна, а также деформации фундаментов, неизбежные при эксплуатации судна. Для усиления надежности и ударостойкости судовых механизмов в их крепление кроме обычных болтовых соединений (рис. 2.27, а) вводят призонные (рис. 2.27, б). Для повышения технологичности соединений призонные болты выполняют с пологой конусностью 1:500 (рис. 2.27,в), что снижает трудоемкость их установки и демонтажа.

Вопросам жесткости болтовых соединений для судовых механизмов уделяется большое внимание. Основная трудность расчетного определения жесткости стыков, связана с нелинейной зависимостью деформации от сжимающей нагрузки и рядом других факторов, которые нелегко учесть. Учет податливости болтового соединения позволяет уменьшить его жесткость. С результатами этих же расчетов связан вывод о нецелесообразности установки призонных болтов по концам фундамента, так как они, как более жесткие, будут принимать на себя наибольшую часть касательных напряжений.

Кроме того, при закреплении механизмов, испытывающих большие сдвигающие усилия (брашпили, рулевые машины и др.) вводят жесткие боковые упоры (рис. 2.27,в). Устанавливая неответственные вспомогательные механизмы небольшой массы целесообразно применять штифты (рис. 2.27,г).

Технология установки призонных и простых болтов различна. Работы по установке призонных болтов производят в следующей последовательности: сверление технологических отверстий с припуском на развертывание; развертывание отверстий комплектом разверток; подрезка отверстий; посадка болтов и сборка деталей соединения (шайбы, гайки, детали заземления); предварительная затяжка гаек; окончательное обжатие гаек.

В случае использования простых болтов необходимо осуществить; сверление отверстий диаметром, указанным в установочном чертеже (подрезку отверстий); сборку соединения; предварительную затяжку гаек; окончательное обжатие гаек.

Сверление отверстий в подавляющем большинстве случаев приходится выполнять непосредственно на судне. Для этой цели успешно применяют пневматические сверлильные машинки типа ИП-1011, РС-32, РМС-60М и другие, а также переносные сверлильные, станки с электромагнитным креплением типа СПС-50.

Наиболее трудоемка разметка отверстий, которую стараются выполнить по отверстиям в лапах механизма. В этом случае для сверления необходимо снять механизм. Избежать этого удается применением универсальных кондукторов, шаблонов, макет-кондукторов.

Точность расположения осей отверстий после сверления их в фундаменте пневматической машинкой по разметке с применением универсального кондуктора составляет 0,3 мм. Отверстия для монтажных единиц, имеющих большие допуски на установку (вспомогательные механизмы), стараются выполнить в цехах предприятия на стационарном оборудовании до постановки фундаментов на судне.

Развертывание отверстий производят непосредственно на судне, так как оно выполняется совместно на всех стягиваемых элементах. Отверстия под призонные болты должны быть обработаны по 6-7 квалитету и иметь шероховатость Rz <0,63 мкм. Стержень болта обрабатывают по замерам с места по последней чистовой развертке. Диаметр стержня должен обеспечивать гарантированный натяг 10-15 мкм. Развертывание выполняют за несколько проходов.

Подрезка отверстий необходима для обеспечения плотного прилегания гаек и головок болтов к стягиваемым поверхностям. Ее выполняют специальной облицовочной зенковкой, установленной в приспособление.

Установка призонных болтов производится двумя способами: запрессовкой ударами свинцовой или красномедной киянки или с предварительным охлаждением болта до температуры: –150 - –190 °С. В первом случае неизбежны задиры и уменьшение натяга, так как при запрессовке происходит смятие и срез микронеровностей болта и отверстия. Второй способ более технологичен и обеспечивает расчетный натяг в соединении.

Болты охлаждают в ванне, куда из сосуда Дьюара заливают жидкий азот, имеющий температуру кипения -195,6 °С. Температуру охлаждения болта можно определить по формуле t2=t1+(∆+i)/αd, где t1 - температура помещения; ∆ - требуемый натяг в соединении; i - технологический зазор для установки болта; α - коэффициент линейного сжатия материала болта; d - диаметр болта при температуре помещения. На практике температуру контролируют по времени охлаждения болта. Температура -100 °С достигается примерно за 5 с, -190 °С за 12 с при расчете на 1 мм диаметра болта.

Охлажденные болты захватывают щипцами и быстро ставят в отверстия, поверхность которых смазана солидолом. В результате увеличения диаметра болта при его нагревании до температуры помещения, обеспечивается требуемый натяг в соединении.

Сборка резьбового соединения предусматривает обеспечение:

- расчетного усилия затяжки. Неправильная затяжка приводит к раскрытию стыка или перегрузке болта. Примерно 25 % всех аварий происходит в результате неправильной сборки резьбовых соединений;

- плотного прилегания головок болтов и гаек к соединяемым поверхностям. Так, при отклонении оси болта от перпендикулярности на 30° напряжение в теле болта увеличивается в два раза;

- равномерности затяжки гаек;

- стопорения гаек от самопроизвольной отдачи.

Существуют различные способы контроля затяжки болтов:

а) По усилию на ключе. При монтаже ответственных соединений применяют ключи с регулируемым крутящим моментом;

б) По углу поворота гайки. После заворачивания от руки ключом стандартной длины гайку дополнительно доворачивают на угол 30—45°, для чего используют кусок трубы, увеличивающий плечо, или производят легкие удары кувалдой по ключу. Погрешность усилия затяжки при этом способе велика 18—20 %;

в) Комбинированный, предусматривающий предварительную затяжку на 20-30 % Fз по усилию на тарированном ключе, а остальные 70-80 % обеспечиваются по углу поворота. Погрешность в этом случае не превышает 4-6 %.

В процессе эксплуатации механизмов неизбежно самоотвинчивание гаек в узлах крепления. Механизм самоотвинчивания основан на законе, определяющем трение двух взаимодействующих твердых тел. Вибрационное нагружение вдоль оси болта вызывает раздельное движение поверхностей резьбы болта и гайки, а также элементов стыка. Причиной этого является утонение стержня болта и расширение гайки, вызванное осевым нагружением. Для предупреждения этого явления применяют различные способы стопорения.

При установке стопорных шайб необходимо обеспечить плотное прилегание отгибаемых элементов к граням гайки и торцевой поверхности механизма. Выбор способа стопорения гаек зависит от величины и характера эксплуатационных нагрузок. В особо ответственных случаях устанавливают корончатые гайки со шплинтами.

Электрифицированные механизмы необходимо устанавливать с заземлением электродвигателя на корпус судна для обеспечения требований техники безопасности по защитному заземлению механизмов от короткого замыкания. Заземление выполняют красномедной лентой или гибкими многопроволочными перемычками. Площадь поперечного сечения перемычки выбирают в зависимости от мощности электродвигателя, рода тока и величины напряжения. Одним концом перемычку заземления крепят болтом к корпусу электродвигателя, а другим — к торцевой поверхности планки, пригнанной и приваренной по месту к судовому фундаменту.

Дата добавления: 2017-11-21; просмотров: 4016;