Производство тахинной (кунжутной) халвы

Тахинная (кунжутная) халва вырабатывается из семян кунжута, которые содержат значительное количество жира (49 — 57%), углеводы, белки, витамины В1, В2, Е, РР, минеральные вещества

(К, Са, Mg и др.), а также антиокислители (токоферолы). Благодаря наличию антиокислителей кунжутное масло стойко к прогорканию.

Технологическая схема производства тахинной (кунжутной)

халвы включает:

- приготовление кунжутной массы; приготовление

карамельной массы;

- приготовление экстракта мыльного или солодкового корня;

- сбивание карамельной массы с экстрактом мыльного или солодкового

корня;

- вымешивание халвы;

- формование брикетов и глазирование халвы;

- фасование, завертывание, упаковывание и хранение халвы.

Приготовление тахинной (кунжутной) массы включает очистку кунжутного семени на зерновых сепараторах, замачивание в теплой воде (40 — 50 С) для набухания оболочки семян и облегчения ее отделения, отделение оболочки, разделение ядра и оболочки, обжарку, охлаждение и измельчение ядра. Такой способ очистки кунжутного семени носит название мокрого. Может применяться также сухой способ, не требующий проведения замачивания и связанных с ним операций.

Приготовление тахинной (кунжутной) массы включает очистку кунжутного семени на зерновых сепараторах, замачивание в теплой воде (40 — 50 С) для набухания оболочки семян и облегчения ее отделения, отделение оболочки, разделение ядра и оболочки, обжарку, охлаждение и измельчение ядра. Такой способ очистки кунжутного семени носит название мокрого. Может применяться также сухой способ, не требующий проведения замачивания и связанных с ним операций.

С хорошо набухших семян при растирании между пальцами оболочка легко отделяется. Это свидетельствует об окончании процесса замачивания. Влажность замоченных семян в 3 — 4 раза выше влажности сухих семян. Замочную воду отделяют на фильтре. Кунжут обрушивают в рушильных машинах. При перемешивании и трении набухших семян оболочка с них легко соскальзывает.

Для разделения ядра и оболочки проводят соломурирование кунжута. Рушанку погружают в 17— 19%-ный раствор поваренной соли. Плотность этого раствора (1,12— 1,15 т/м3) промежуточная между плотностью оболочки (1,5 т/м3) и плотностью ядра (1,07 т/м3). Поэтому оболочка оседает на дно емкости, а ядро, содержащее много жира, всплывает на поверхность. Этот процесс проходит в аппаратах периодического или непрерывного действия.

Ядро промывают до исчезновения соленого вкуса в проточной воде или многократной сменой ее. Однако полного удаления соли достичь обычно не удается, поэтому кунжутная халва имеет солоноватый привкус. После промывания кунжутное ядро содержит около 50 % влаги. Воду удаляют в центрифугах или путем выдерживания в сетчатых ящиках. Остаточное содержание влаги не должно превышать 30 %.

Для дальнейшей технологической обработки и получения кунжутной массы необходимо снизить влажность ядра до 1,2 %. Это достигается в процессе обжарки семян воздухом температурой 120— 170°С в обжарочных или сушильных аппаратах. Ядро становится хрупким. В результате химических изменений его составных частей появляется приятный и вкус и аромат. Обжаренные кунжутные ядра должны быстро охлаждаться до температуры не выше 50 °С.

Охлаждают кунжутные ядра на охлаждающих барабанах. Обжаренные и охлажденные ядра обрабатывают на веялке, чтобы удалить легкие примеси (оболочку), посторонние примеси и кусочки слипшихся ядер. Происходит дальнейшее охлаждение ядра до температуры 30 — 25 °С, после чего оно подается на размол в жерновые или валковые мельницы.

Кунжутная масса должна быть тонкого помола, содержать 60— 62% жира и не более 1,2 % воды. Готовую кунжутную массу фильтруют через сетку с отверстиями диаметром до 3 мм. Если необходимо, кунжутную массу непродолжительное время хранят в баках с мешалками, предотвращающими расслаивание. Длительное хранение (в течение нескольких месяцев) возможно только при низкой температуре в железных бочках с плотно закрывающимися крышками.

Приготовление карамельной массы должно обеспечить ее достаточную вязкость, пластичность, а при сбивании с пенообразователем и вымешивании с кунжутной или другой массой она не должна кристаллизоваться, оставаясь аморфной. Поэтому рецептура карамельной массы предусматривает высокое содержание патоки (на 100 кг сахара 188,5 кг патоки) или дополнительное введение инвертного сиропа (на 100 кг сахара 125 кг патоки и 50 кг инвертного сиропа). Влажность карамельной массы должна составлять около 4 %. Повышенная влажность массы снижает вязкость, способствует развитию волокнистой структуры. Благодаря

большему количеству антикристаллизатора халвичная карамельная масса содержит больше редуцирующих веществ (32 — 34 %). Это является причиной повышенной гигроскопичности халвы.

Карамельную массу получают увариванием предварительно приготовленного карамельного сиропа влажностью 14—16% в змеевиковых вакуум-аппаратах непрерывного действия. На предприятиях малой мощности применяют универсальные варочные аппараты или открытые варочные котлы. Готовая карамельная масса из вакуум-аппарата выгружается в промежуточный сборник с электрическим обогревом, а затем подается на сбивание.

В процессе приготовления экстракта мыльного или солодкового корня выделяются пенообразующие вещества — сапонины или глицерризин. Перед выпариванием корни промывают водой, замачивают в горячей воде в течение 10—15 ч (иногда до суток) и нарезают на части толщиной до 1 см и длиной 2 — 7 см.

Экстракты готовят в медном открытом варочном котле, установленном под вытяжным колпаком с усиленной тягой. Вываривание корня —длительный процесс, осуществляемый многократно (3—4 раза) после слива экстракта и заливки свежей воды. Соединенные порции экстракта мыльного корня уваривают в котле до плотности 1,05 т/м3. Плотность готового экстракта солодкового корня составляет 1,12— 1,15т/м3, т.е. выше, так как пенообразующая способность его ниже. Продолжительность уваривания экстракта солодкового корня больше, чем мыльного.

Экстракты не должны иметь постороннего запаха и твердых частиц. Поэтому их подвергают тщательной фильтрации. По цвету они темно-коричневые.

Экстракт мыльного корня быстро портится, поэтому его готовят только по мере производственной необходимости. Экстракт солодкового корня подвержен брожению и может храниться не

более 3 сут.

Сбивание карамельной массы с экстрактом мыльного или солодкового корня производится в сбивальных котлах с паровым обогревом при температуре 110— 150 С. Экстракт должен составлять 1,5 — 2% массы карамели. Использование в таком количестве экстракта мыльного корня обеспечивает содержание сапонинов в халве не более 0,03 %, что соответствует разрешенному (сапонины могут вызывать растворение красных кровяных телец человека). В халве содержится много жира, который в достаточной степени снижает действие сапонинов. Использование экстракта мыльного корня в производстве других кондитерских изделий запрещено.

В процессе сбивания карамельной массы с пенообразователем происходит насыщение ее воздушными пузырьками, равномерно распределенными по всему объему. Образуется пористая структура. Воздух в сбитой карамельной массе составляет около 28 %, плотность — 1,1 — 1,15 т/м3.

Хорошо сбитая карамельная масса должна быть белой, пышной, с характерной пористостью, должна тянуться в длинную нервущуюся нить, не должна прилипать к зубам. Сбитую халвичную карамельную массу сразу направляют на вымешивание с кунжутной или другой массой, так как при хранении в течение более 40 мин плотность ее увеличивается, карамельная масса темнеет, теряет пышность.

Вымешивание халвы является одной из важнейших операций — онодолжно обеспечить равномерное распределение карамельной массыв халве, образование однородной волокнисто-слоистой структуры. Вымешивание халвы производят механизированно или вручную.

Качество халвы зависит от соотношения кунжутной и карамельной масс. Оптимальное соотношение: 53 — 55% кунжутной массы и 47 —45% сбитой карамельной массы. При избыточном количестве кунжутной массы жир плохо удерживается в халве и вытекает, товарный продукт имеет очень мягкую консистенцию, При пониженном содержании кунжутной массы халва получается сухой и твердой.

|

При механизированном способе вымешивания процесс проходит в один прием. Используют тестомесильную машину марки «Стандарт» с дежсопрокидывателем ОГ-1и «бетономешалку» с измененными лопастями.

На качество халвы влияют также температура компонентов и продолжительность вымешивания. Оптимальная температура кунжутной массы при замесе составляет 40 — 50 °С, температура сбитой карамельной массы — 95 —100°С. Продолжительность вымешивания при ручном способе составляет 1 — 10 мин, при механизированном — 2 — 4 мин. Необходимые добавки, ванилин, орехи вводят, как правило, в кунжутную массу перед подачей ее на вымешивание.

Формование брикетов и глазирование халвы. Формование халвы осуществляют путем прокатки массы на прокаточной машине и резки пласта на отдельные брикеты на дисковых резальных машинах или делением массы на машине с поршневым нагнетателем. Толщина пласта составляет 10— 12 мм, длина брикетов — 40 мм, ширина — 20 мм. Температура халвичной массы в процессе формования должна быть 60 — 65 0С.

Изготовленные брикеты охлаждают в холодильном шкафу (25 °С), глазируют шоколадной глазурью на глазировочной машине или вручную. Из-за не совсем ровной поверхности и граней брикеты глазируют дважды. Брикеты, покрытые глазурью, охлаждают в холодильном шкафу (8— 12 °С) до полного затвердевания шоколадной глазури.

Шоколадная глазурь, поступающая в жидком виде, предварительно темперируется до 32 — 33 °С.

Содержание жира в глазури — около 36 %. Если глазурь поступает в твердом виде, перед темперированием ее расплавляют и перемешивают до получения однородной массы. На качество готовой халвы влияет температура халвы перед глазированием (20—25 °С) и перед завертыванием (20 °С).

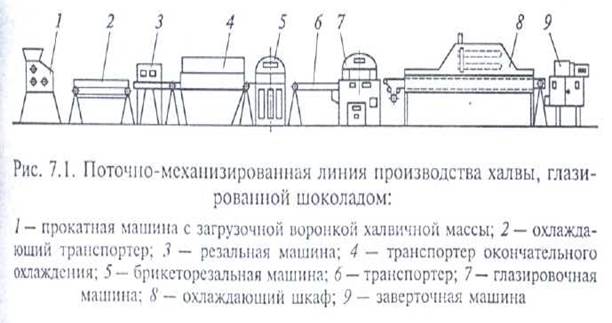

Халву в пачках можно формовать вручную или механизированным способом на тестоделитсльной машине марки СД с поршневым нагнетателем. Есть и механизированные поточные линии для формования, завертывания и упаковывания халвы (рис. 7.1).

Фасование, завертывание и упаковывание халвы. Готовую халвичную массу при температуре 60 — 65 °С фасуют в виде брикетов (масса до 800 г) в мелкую и крупную жестяную тару, в художественно оформленные коробки из полимерных материалов. Глазированную халву предварительно завертывают в фольгу (с бандеролью или без).

Брикеты халвы завертывают в художественно оформленную этикетку из писчей бумаги или целлофана и подвертку, алюминиевую фольгу или упаковывают в термосвариваемые полимерные пленки. Затем халву упаковывают в наружную тару — ящики из древесины, гофрированного картона.

Дата добавления: 2017-11-21; просмотров: 2488;