Устойчивость горения дуги при сварке плавящимся электродом

В большинстве случаев дуговая сварка ведется плавящимся (расходуемым) электродом, при этом в той или иной форме всегда имеет место перенос металла с электрода в сварочную ванну.

Механизм переноса представляет большой интерес поскольку оказывает важное, влияние на выбор параметров источника питания.

Характер переноса металла определяется большим числом факторов, к важнейшим из которых относятся величина тока, материал и сечение электрода, величина сил поверхностного натяжения и инерционность источника питания.

При сварке под слоем флюса на очень больших плотностях тока имеет место перенос металла очень мелкими каплями, при котором колебания длины дуги и вызванные ими изменения напряжения и тока очень незначительны. Процесс горения такой дуги мало чем отличается от стационарного горения дуги между неплавящимися электродами.

При пониженных плотностях тока в дуге, горящей под слоем флюса, наблюдается перенос металла крупными каплями, вследствие чего длина дуги в процессе образования и отрыва капли может периодически изменяться в довольно значительных пределах. Частота колебаний тока и напряжения при обычно имеющих место режимах сварки составляет 5...10 Гц. Однако ввиду отсутствия коротких замыканий горение дуги в этом случае является непрерывным, и особых ограничений на выбор источника этот режим не оказывает.

Условия работы источника и требования к его свойствам резко изменяются в том случав, когда перенос капли расплавленного металла сопровождается коротким замыканием дугового промежутка. Такой перенос металла наблюдается в большинстве случаев автоматической и полуавтоматической сварки в защитных газах, особенно когда в качестве защитной среды используется углекислый газ.

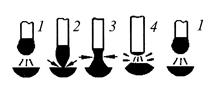

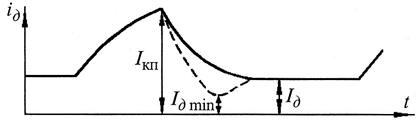

Экспериментальное изучение процесса горения дуги и переноса металла производят путем скоростной киносъемки в сочетании с синхронным осциллографированием тока и напряжения дуги. На рис. 1.11 показаны типичные стадии процесса и соответствующие им участки осциллограмм тока и напряжения дуги.

На стадии 1 в результате интенсивного разогрева теплом дуги происходит оплавление торца электрода и начинается образование жидкой капли. Капля постепенно увеличивается в размерах и вытягивается в сторону жидкой ванны. Вследствие этого, поскольку электрод непрерывно подается в сторону изделия, длина столба дуги сокращается, что приводит к уменьшению напряжения дуги и некоторому увеличению тока (стадия 2).

На стадии 3 капля касается поверхности жидкой ванны, при этом дуга гаснет, напряжение на дуговом промежутке резко падает, а ток так же резко возрастает. Благодаря сжимающему действию возрастающего тока, между каплей и электродной проволокой образуется шейка. Утонение шейки при одновременном нарастании тока ведет к значительному увеличению плотности тока, что в определенный момент вызывает ее разрушение. При этом капля переходит в сварочную ванну, а дуговой промежуток восстанавливается (стадия 4). Напряжение на нем начинает возрастать, и через некоторое время происходит повторное возбуждение дуги (стадия 1). Далее все стадии процесса повторяются.

а)

б)

в)

Рис. 1.11. Процесс переноса капли с коротким замыканием (а) и осциллограммы напряжения (б) и тока (в) дуги при естественном переносе

Таким образом, дуга при подобном характере переноса металла является нестационарной: относительно длительные промежутки времени, когда она горит, чередуются с кратковременными перерывами, вызванными замыканием дугового промежутка жидкой каплей и его восстановлением после разрушения перемычки. Признаком устойчивости процесса здесь будет уже не постоянство напряжения дуги и тока, а определенная, оптимальная для данных условий, периодичность повторения стадий, о которой можно судить по частоте коротких замыканий. Если эта частота остается неизменной в течение достаточно длительного времени или изменяется в относительно небольших пределах, то процесс может быть назван квазистационарным.

Особенностью работы источника при горении дуги с периодическими короткими замыканиями является последовательная смена режимов холостого хода, нагрузки и короткого замыкания, происходящая с частотой порядка десятков и даже сотен герц. В таких условиях устойчивый квазистационарный процесс возможен лишь в том случае, если источник обладает определенными динамическими свойствами. Важнейшими из таких свойств является скорость восстановления напряжения после прекращения короткого замыкания в результате отрыва капли и скорость нарастания тока короткого замыкания.

При рассмотрении картины переноса металла мы видели, что после отрыва капли возможен некоторый интервал (стадия 4 на рис. 1.12), когда ток в цепи равен нулю, т.к. дуга еще не горит. Поскольку даже незначительное увеличение времени восстановления горения дуги снижает устойчивость процесса, необходимо принимать меры для возможно более быстрого ее возбуждения после разрушения перемычки между каплей и электродом. Наиболее простой, но достаточно эффективной мерой является включение последовательно с дугой индуктивности.

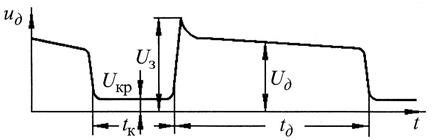

Рассмотрим эквивалентную схему сварочной цепи с источником постоянного тока, имеющим напряжение холостого хода U0, внутреннее сопротивление R и индуктивность L (рис. 1.12).

а) б)

Рис. 1.12. Эквивалентная схема сварочной цепи и временная диаграмма токов

и напряжений после отрыва капли

Пусть в момент, предшествовавший отрыву капли, ток в цепи достигал значения Iк . Тогда в индуктивности к этому моменту была накоплена энергия, равная  . После размыкания цепи, вызванного отрывом капли, ток не может исчезнуть мгновенно, т.к. накопленная в дросселе энергия должна предварительно рассеяться. Поэтому в месте разрыва цепи возникает электрический разряд, т.е. происходит мгновенное возбуждение дуги. Если напряжение дуги принять постоянным, состояние цепи для короткого интервала времени после восстановления дугового промежутка описывается уравнением

. После размыкания цепи, вызванного отрывом капли, ток не может исчезнуть мгновенно, т.к. накопленная в дросселе энергия должна предварительно рассеяться. Поэтому в месте разрыва цепи возникает электрический разряд, т.е. происходит мгновенное возбуждение дуги. Если напряжение дуги принять постоянным, состояние цепи для короткого интервала времени после восстановления дугового промежутка описывается уравнением

или

, (1.10)

, (1.10)

где  – ЭДС самоиндукции.

– ЭДС самоиндукции.

Поскольку при t = 0 i = Iк, то

. (1.11)

. (1.11)

Таким образом, большое значение тока дуги непосредственно после ее возбуждения поддерживается за счет электромагнитной энергии, накопленной в индуктивности во время стадии короткого замыкания. По мере рассеивания этой энергии в дуге ток затухает, стремясь к установившемуся значению Iу (рис. 1.13, б).

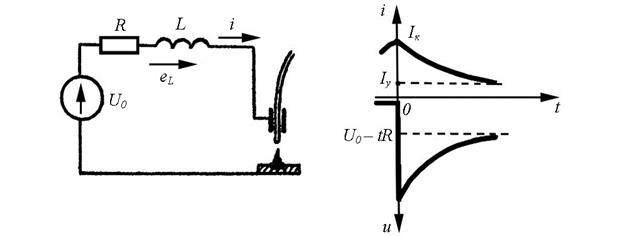

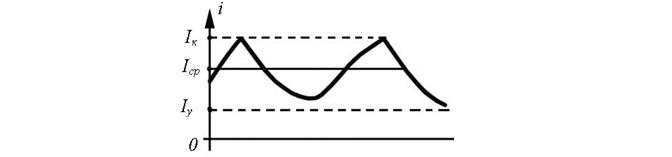

Благодаря описанному свойству электрической цепи с индуктивностью, а также тому, что возбуждение дуги после разрушения перемычки происходит в условиях высокой концентрации легкоионизирующихся паров металла, в реальных случаях сварки плавящимся электродом с периодическими замыканиями стадия 4, как правило, отсутствует. Ток при этом имеет форму, близкую к показанной на рис. 1.13.

Рис. 1.13. Фрагмент осциллограммы сварочного тока при крупнокапельном

переносе с короткими замыканиями

Очень важное значение имеет скорость нарастания тока при коротком замыкании  . Если эта скорость недостаточна, между каплей и электродом не успевает образоваться шейка, что препятствует отрыву капли. В результате в сварочную ванну попадает нерасплавившаяся проволока, и нормальный ход процесса нарушается.

. Если эта скорость недостаточна, между каплей и электродом не успевает образоваться шейка, что препятствует отрыву капли. В результате в сварочную ванну попадает нерасплавившаяся проволока, и нормальный ход процесса нарушается.

Излишне высокая скорость нарастания тока также недопустима, поскольку разрушение шейки при этом происходит со взрывом, в результате чего капля вылетает за пределы ванны. Кроме того, большое значение тока дуги после восстановления промежутка вызывает резкое увеличение давления на участки активных пятен сварочной ванны и торца электрода, что является второй причиной сильного разбрызгивания жидкого металла.

В результате многочисленных исследований установлено, что для каждого конкретного случая существуют оптимальные значения величин, которые должны, по возможности, выдерживаться. Так, при сварке проволокой диаметром 0,8 мм наилучшие результаты получаются при скорости нарастания тока 10–15 кА/с, ток в момент отрыва капли должен быть 400–500 А, а среднее значение тока 100–140 А.

Скорость нарастания тока при коротком замыкании сварочной цепи определяется ее постоянной времени

,

,

где L, R – индуктивность и активное сопротивление сварочной цепи.

Если постоянная времени цепи мала, скорость нарастания тона будет высокой, и наоборот. Для получения нужных динамических свойств источник питания, следовательно, должен обладать определенной, желательно регулируемой в некоторых пределах, постоянной времени, что достигается включением в состав источника дросселя, индуктивность которого обычно находится в пределах 0,1–0,6 мГн. Ранее мы убедились, что индуктивность полезна и для возбуждения дуги после отрыва капли.

Таким образом, источники питания, используемые при сварке плавящимся электродом с переносом металла, сопровождающимся периодическими короткими замыканиями, должны помимо статической устойчивости удовлетворять следующим требованиям:

– иметь в своем составе индуктивность, обеспечивающую требуемые динамические свойства при замыкании капли и возбуждении дуги после ее отрыва;

– иметь пологопадающие или жесткие внешние характеристики, поскольку ток в момент отрыва капли должен в несколько раз превышать ток горения дуги.

Дата добавления: 2017-11-21; просмотров: 2598;