ЦИКЛЫ ПАРОГАЗОВЫХ УСТАНОВОК

В парогазовых установках используют два рабочих тела - горячий газ (продукты сгорания топлива) в газотурбинных двигателях и водяной пар в паровых турбинах. Эти установки являются типичными бинарными установками с коэффициентом заполнения, приближающимся к единице. Под коэффициентом заполнения в данном случае понимается отношение площади данного цикла в Ts- диаграмме к площади цикла Карно, выполняемого в том же интервале температур.

Применение парогазовых циклов позволяет значительно повысить кпд установки и снизить капитальные затраты на ее содержание. Важнейшим фактором повышения кпд является использование продуктов сгорания топлива как рабочего тела в области высоких температур (в газовой турбине) и водяного пара в области низких температур (в паровой турбине).

Идеальный парогазовый цикл, в котором температуры рабочих тел при подводе и отводе теплоты постоянны и равны температурам соответствующих теплоисточников изображен на рис. 11.21.

Этот цикл соответствует обратному циклу Карно. Здесь площадь 1-2-5-4-1 изображает количество полезной теплоты, используемой в газовой части цикла, а площадь 3-4-5 - количество теплоты паровой части. В процессе 4-5 происходит передача теплоты от газовой части к паровой. Например, при температурах t1=800°C и t2=10°С термический кпд цикла Карно ηt = 0,74. Однако в реальных условиях цикл Карно неосуществим и можно создать установки лишь в той или иной степени приближающиеся к этому циклу.

Существуют две основных схемы парогазовых установок. В первом типе установок газообразные продукты сгорания и водяные пары смешиваются друг с другом и затем поступают в турбину.

Во втором типе рабочие тела, каждое в отдельности, направляются соответственно в газовую и паровую части установки.

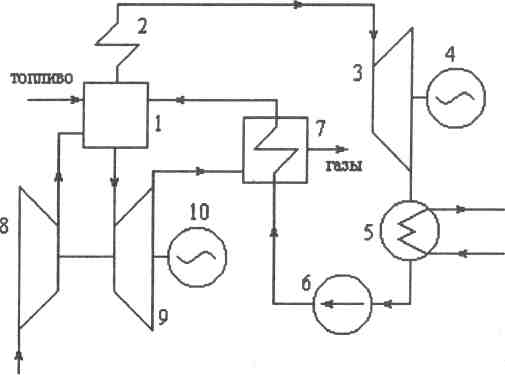

Схема парогазовой установки с раздельными потоками продуктов сгорания и водяного пара представлена на рис. 11.22. На этом рисунке: 1-парогенератор; 2-пароперегреватель; 3-паровая турбина; 4 -электрический генератор, соединенный с паровой турбиной; 5-конденсатор; 6-питательный насос; 7-газоводяной подогреватель; 8-компрессор для подачи сжатого воздуха в парогенератор; 9-газовая турбина; 10-электрогенератор, соединенный с газовой турбиной.

Рис. 11.22

В этой установке воздух после сжатия в компрессоре подается в высоконапорный парогенератор, работающий на газовом или жидком топливе при постоянном давлении. Теплота продуктов сгорания частично расходуется на парообразование и перегрев пара в парогенераторе. Продукты сгорания с пониженной температурой направляются в газовую турбину и после нее в газоводяной подогреватель для подогрева питательной воды, направляемой в парогенератор.

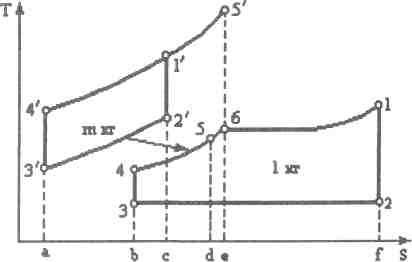

Цикл такой установки в Ts- диаграмме изображен на рис. 11.23.

Здесь 1-2-3-4-5-6-1 - пароводяной цикл и 1'-2'-3'-4' – газовый. Количество теплоты, подведенное в парогенераторе, изображается площадью а-4'-5'-е-a. Из этого количества теплоты в паровой части подводится теплота, численно равная площади с-1'-5'-е-с, и в газовой части - a-4'-1'-с-a. В процессе 4 -5 происходит передача теплоты от газов к питательной воде в газоводяном подогревателе (регенеративный подогрев).

Рис. 11.23

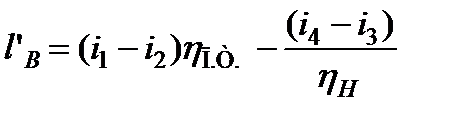

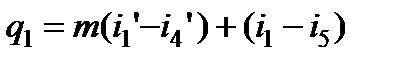

Удельная полезная работа пароводяного цикла

.

.

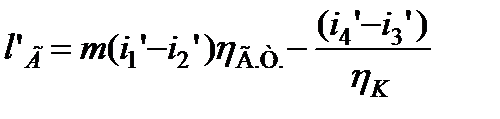

И газового цикла

,

,

где  соответственно относительные внутренние кпд паровой турбины, газовой турбины, насоса и компрессора.

соответственно относительные внутренние кпд паровой турбины, газовой турбины, насоса и компрессора.

Удельное количество теплоты, полученное обоими рабочими телами в теоретическом цикле

.

.

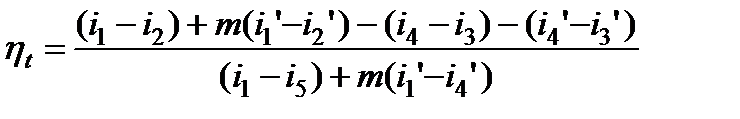

Отсюда термический кпд парогазового цикла будет

.

.

Эффективными парогазовыми установками являются установки со сбросом уходящих газов газовых турбин в парогенераторы. Применение в этом случае паровой и газовой регенерации значительно повышает кпд всей установки, который может достигать значений 0,4 - 0,45.

Дата добавления: 2016-06-05; просмотров: 6434;