Указания к выполнению лабораторной работы

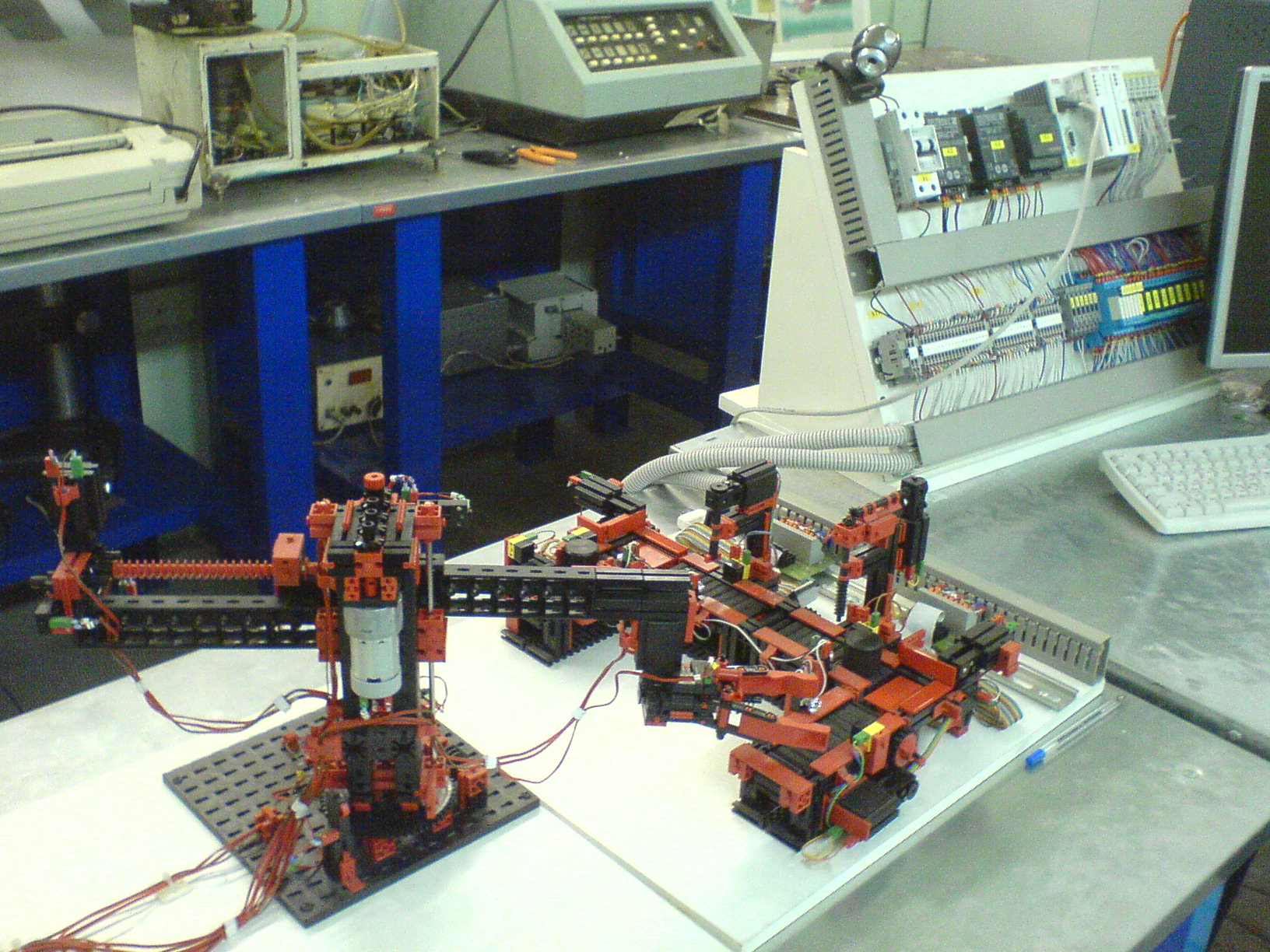

Объектом рассмотрения является макет поточной линии рис. 4.1.

Работа стенда заключается в слаженном взаимодействии конвейера и руки-робота. В задачу конвейера входит перемещение детали для полной обработки и ее на двух рабочих станциях, в задачу робота входит замыкание цикла переносом деталей с конца рабочего цикла в его начало.

Рис. 4.1. Макет поточной линии

| Разгрузочная станция |

| Станок 2 |

| Станок 1 |

| Загрузочная станция |

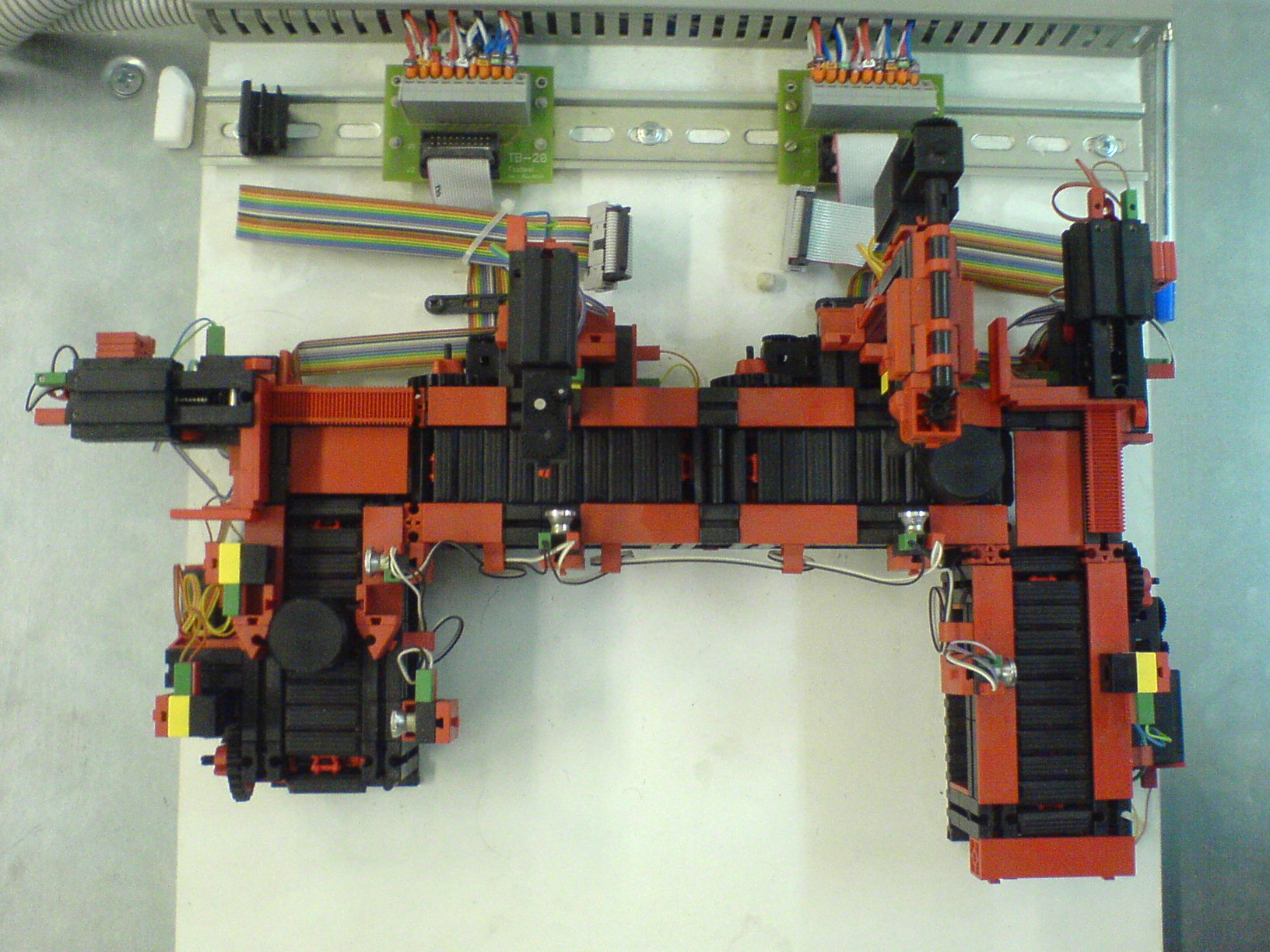

Рис. 4.2. Поточная линия

| Рис. 4.2. |

Загрузка детали осуществляется с помощью транспортера (М2 ЗС транспортер). Подача детали на станок 1 осуществляется с помощью толкателя (М1 ЗС шибер). Крайние положения толкателя контролируются двумя концевиками (Е3 ЗС шибер концевик вперед и Е4 ЗС шибер концевик назад). Срабатывание концевика Е3 ЗС шибер концевик вперед означает, что деталь подана на станок 1 и он может приступить к ее обработке.

Станок 1 осуществляет загрузку детали, обработку и выгрузку детали на станок 2. Загрузка и выгрузка детали осуществляется транспортером (М3 С1 транспортер). Датчик присутствия детали под обрабатывающим станком (Е5 готовность станок 1) указывает на то, что загрузка детали закончена и станок должен начать обработку. Обработка производится с помощью двигателя М4 С1 мотор в течение заданного времени (данный интервал может быть изменен из интерфейса верхнего уровня). Когда обработка детали завершена транспортер М3 осуществляет выгрузку детали на станок 2.

Станок 2 работает полностью аналогично станку 1.

Разгрузочная станция принимает деталь от станка 2 и перемещает ее в конец конвейера так, что рука может забрать деталь. Прием детали от станка 2 осуществляет толкатель (М7 РС шибер), срабатывание его концевика Е11 РС шибер концевик вперед дает сигнал о том, что деталь принята. Тогда транспортер (М8 РС транспортер) начинает выгрузку детали. При этом датчик присутствия (Е12 готов к разгрузке) служит промежуточной точкой, от которой отсчитывается определенное время работы транспортера, чтобы доставить деталь в конец линии, где она может быть забрана рукой (установка этого датчика в конец линии невозможна из-за недостатка свободного места для захвата рукой).

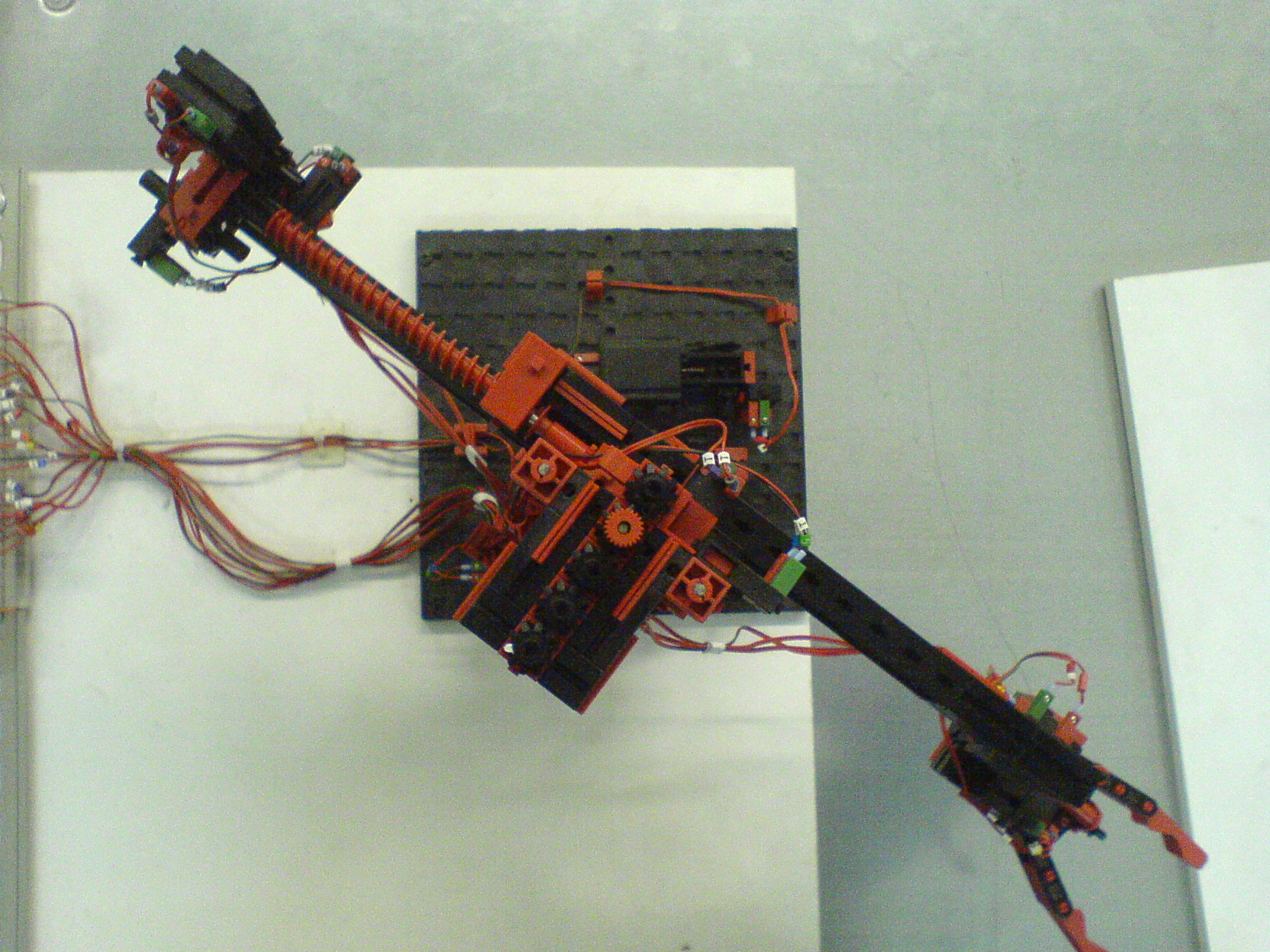

Рис. 4.3. Робот

Рука-робот состоит из трех осей и захвата. Каждая ось (в том числе и захват) управляется одним реверсивным двигателем, которому в программе соответствует два управляющих дискретных сигнала – соответственно для движения в одну и другую сторону. Включение двух сигналов одновременно должно быть программно запрещено, выключение обоих сигналов приводит к остановке двигателя. Ось также снабжена одним концевым выключателем и датчиком оборотов, с помощью которых может быть определено положение оси. Такая конфигурация требует инициализации крана, при которой все оси перемещаются в положения, в которых срабатывают концевые выключатели. После этого возможно определение положения оси с помощью датчика оборотов – положение оси задается количеством оборотов. При включении контроллера программа осуществляет данную инициализацию и устанавливает все оси в положение готовности для захвата детали. Такая же инициализация проводится также после каждых 10 циклов переноса детали с целью исключения возможных накопившихся ошибок в счетчиках положения осей.

Захват детали инициируется моментом, когда конвейер закончил выгрузку детали. Дальнейшие движения руки жестко заданы в координатах осей за неимением каких-либо внешних датчиков для определения положения руки. Поэтому для правильной работы стенда важно всегда соблюдать правильное расположение оснований конвейера и руки.

Варианты задания выдаются преподавателем, а для студентов, обучающихся по дистанционным технологиям, представлены в табл. 4.1.

Таблица 4.1

Варианты заданий для студентов ДОТ

| № вар. | Элемент макета | № вар | Элемент макета |

| Загрузочный конвейер | Разгрузочный конвейер | ||

| Шибер №1 | Система подъема руки ПР | ||

| Станочный модуль 1 | Система поворота ПР | ||

| Станочный модуль 2 | Система выдвижения схвата ПР | ||

| Шибер №2 | Схват ПР |

Дата добавления: 2021-09-25; просмотров: 594;