Комплексные инструменты и методологии улучшения качества

8.1. Метод Тагути

Метод Тагути является одним из методов управления качеством, применяемым при проектировании продукции и в процессе ее производства. Его цель заключается в обеспечении качества концепции (идеи), качества конструирования и качества производства.

Метод Тагути позволяет оценивать показатели качества продукции и определять потери качества, которые по мере отклонения текущих значений параметра от номинального, увеличиваются, в том числе и в пределах допуска.

Он использует новую систему назначения допусков и вводит управление по отклонениям от номинального значения с использованием упрощенных методов статистической обработки.

Использование метода предполагает:

· изучение состояния дел с качеством и эффективностью продукции;

· определение базовой концепции работоспособной модели объекта или схемы производственного процесса (системное проектирование);

· установление исходных значений параметров продукции или процесса;

· выявление уровней управляемых факторов, которые минимизируют чувствительность ко всем факторам помех (параметрическое проектирование). На этом этапе допуски полагаются столь широкими, что производственные затраты оказываются малыми;

· расчет допустимых отклонений вблизи номинальных значений, достаточных для уменьшения отклонений продукции (проектирование допусков).

Качество продукции не может быть улучшено до тех пор, пока не будут определены и измерены показатели качества. В основе введенного Г. Тагути трёхстадийного подхода к установлению номинальных значений параметров продукции и процесса, а также допусков на них, лежит понятие об идеальности целевой функции объекта, с которой сравниваются функциональные возможности реального объекта. На основе методов Тагути вычисляют разницу между идеальным и реальным объектами и стремятся сократить ее до минимума, обеспечивая тем самым улучшение качества.

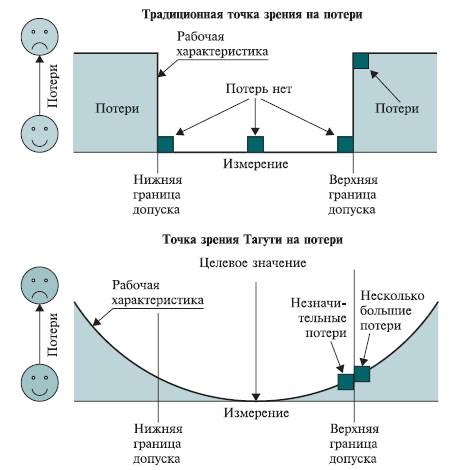

Согласно традиционной точке зрения все значения в пределах допусков одинаково хороши. Г. Тагути считает, что каждый раз при отклонении характеристики от целевого значения, происходят некоторые потери (чем больше отклонение, тем больше потери) (рис. 8.1).

Рис. 8.1. Различия во взглядах на потери

Г. Тагути предложил разделять переменные, влияющие на рабочие характеристики продукции и процесса, на две группы так, чтобы в одной из них оказались факторы, ответственные за основной отклик (номинал), а во второй - ответственные за разброс. Для выявления этих групп Г. Тагути вводит новый обобщенный отклик - "отношение сигнал/шум".

Задача заключается в том, чтобы уменьшить чувствительность продукции и процессов к неконтролируемым факторам, или шумам.

Концепция Тагути включает принцип робастного (устойчивого) проектирования и функцию потерь качества. Функция потерь по Тагути различает изделия внутри допуска в зависимости от их близости к номиналу (целевому значению). Технологической основой робастного проектирования служит планирование эксперимента.

Основные направления применения метода Тагути:

· планирование экспериментов;

· управление процессами посредством отслеживания расходов с помощью функции потерь качества;

· развитие и реализация робастного управления процессами;

· целенаправленная оптимизация продукции и процессов до производства (контроль до запуска процесса);

· применение обобщенной философии качества Тагути для обеспечения оптимального качества продукции, услуг, процессов и систем.

Достоинством метода являются обеспечение конкурентных преимуществ за счет одновременного улучшения качества и снижения себестоимости продукции.

В качестве недостатка стоит отметить то, что широкое применение метода Тагути в управлении процессами, на базе вероятностно-статистических методов, не всегда корректно в условиях высокой динамики требований к объектам оценивания и отсутствия аналогов.

Ожидаемым результатом использования метода является выпуск конкурентоспособной продукции.

8.2. Метод функционально-стоимостного анализа

Функционально-стоимостной анализ (ФСА) предназначен для:

· определения и проведения общего анализа себестоимости бизнес-процессов на предприятии (маркетинг, производство продукции и оказание услуг, сбыт, менеджмент качества, техническое и гарантийное обслуживание и др.);

· проведения функционального анализа, связанного с установлением и обоснованием выполняемых структурными подразделениями предприятий функций с целью обеспечения выпуска высокого качества продукции и оказания услуг;

· определения и анализа основных, дополнительных и ненужных функциональных затрат;

· сравнительного анализа альтернативных вариантов снижения затрат в производстве, сбыте и управлении за счет упорядочения функций структурных подразделений предприятия;

· анализа интегрированного улучшения результатов деятельности предприятия.

В настоящее время метод ФСА стал всеобъемлющим инструментом оценки систем, процессов и концепций.

Функционально-стоимостной анализ (ФСА, Activity Based Costing, АВС) - метод определения стоимости и других характеристик изделий, услуг и потребителей, использующих в качестве основы функции и ресурсы, задействованные в производстве, маркетинге, продаже, доставке, технической поддержке, оказании услуг, обслуживании клиентов, а также обеспечении качества. Он разработан как "операционно-ориентированная" альтернатива традиционным финансовым подходам. В частности, в отличие от традиционных финансовых подходов метод ФСА:

· предоставляет информацию в форме, понятной для персонала предприятия, непосредственно участвующего в бизнес-процессе;

· распределяет накладные расходы в соответствии с детальным просчетом использования ресурсов, подробным представлением о процессах и их влиянием на себестоимость, а не на основании прямых затрат или учета полного объема выпускаемой продукции.

Метод ФСА является одним из методов, позволяющих указать на возможные пути улучшения стоимостных показателей. Его цель в совершенствовании деятельности предприятия - достижение улучшений в работе предприятия по показателям стоимости, трудоемкости и производительности. Проведение расчетов позволяет получить большой объем информации для принятия решения.

В основе метода ФСА лежат данные, которые обеспечивают менеджеров информацией, необходимой для обоснования и принятия управленческих решений при применении методов:

· "точно в срок" (Just-in-time, JIT) и KANBAN;

· глобальное управление качеством (Total Quality Management, TQM);

· непрерывное улучшение (Kaizen);

· реинжиниринг бизнес-процессов (Business Process Reengineering, BPR) и других.

Концепция ФСА позволяет представить управленческую информацию в виде финансовых показателей. Используя в качестве единиц измерения финансовых показателей просто US$ или RUB, метод ФСА отображает финансовое состояние компании лучше, чем это делает традиционный бухгалтерский учет. Это происходит потому, что данный метод физически отражает функции людей, машин и оборудования. Он отображает уровень потребления ресурсов функциями, а также причины, по которым эти ресурсы используются.

ФСА-информацию можно использовать как для текущего (оперативного) управления, так и для принятия стратегических решений. На уровне тактического управления информацию из ФСА-модели можно использовать для формирования рекомендаций по увеличению прибыли и повышению эффективности деятельности организации. На стратегическом - помощь в принятии решений относительно реорганизации предприятия, изменения ассортимента продуктов и услуг, выхода на новые рынки, диверсификации и т.д. ФСА-информация показывает, как можно перераспределить ресурсы с максимальной стратегической выгодой, помогает выявить возможности тех факторов (качество, обслуживание, снижение стоимости, уменьшение трудоемкости), которые имеют наибольшее значение, а также определить наилучшие варианты капиталовложений.

Основные направления использования ФСА-модели для реорганизации бизнес-процессов - это повышение производительности, снижение стоимости, трудоемкости, времени и повышение качества.

Повышение производительности включает в себя три этапа. На первом этапе осуществляется анализ функций для определения возможностей повышения эффективности их выполнения. На втором - выявляются причины непроизводительных расходов и пути их устранения. И, наконец, на третьем этапе осуществляется мониторинг и ускорение нужных изменений с помощью измерения основных параметров производительности.

Что касается снижения стоимости, трудоемкости и времени, то с помощью этого метода можно так реорганизовать деятельность, чтобы было достигнуто устойчивое их сокращение. Для этого необходимо сделать:

· сократить время, необходимое для выполнения функций;

· устранить ненужные функции;

· сформировать ранжированный перечень функций по стоимости, трудоемкости или времени;

· выбрать функции с низкой стоимостью, трудоемкостью и временем;

· организовать совместное использование всех возможных функций;

· перераспределить ресурсы, высвободившиеся в результате усовершенствий.

Вышеперечисленные действия улучшают качество бизнес-процессов. Повышение их качества осуществляется за счет проведения сравнительной оценки и выбора рациональных (по стоимостному или временному критерию) технологий выполнения операций или процедур.

Управление, основанное на функциях, базируется на нескольких аналитических методах, использующих ФСА-информацию: стратегический анализ, стоимостной анализ, временной анализ, анализ трудоемкости, определение целевой стоимости и исчисление стоимости, исходя из жизненного цикла продукта или услуги.

Одним из направлений использования принципов, средств и методов ФСА является планирование бюджета, основанное на функциях. Планирование бюджета использует ФСА-модель для определения объема работ и потребности в ресурсах. Можно выделить два пути использования:

1. выбор приоритетных направлений деятельности, увязанных со стратегическими целями;

2. разработка реалистичного бюджета.

ФСА-информация позволяет принимать осознанные и целенаправленные решения о распределении ресурсов, опирающиеся на понимание взаимосвязей функций и стоимостных объектов, стоимостных факторов и объема работ.

Развитием ФCА-метода стал метод функционально-стоимостного управления (ФСУ, Activity-Based Management, ФСУ), который включает управление издержками на основе применения более точного отнесения издержек на процессы и продукцию.

Особое внимание нужно обратить на то, что ФСУ-метод позволяет не только определять издержки, но и управлять ими. Однако, не стоит ставить знак равенства между управлением и контролем. Данные ФСА/ФСУ используются больше для "предсказательного" моделирования, чем для контроля. На сегодняшний день использование данных об издержках для нужд контроля вытесняется более оперативной информацией от TQM-метода, реализованного в виде функций статистического контроля процессов (Statistical Process Control, SPC), или от интегрированных информационных систем, работающих в режиме реального времени.

В процессе построения функционально-стоимостных моделей удалось установить методологическую и технологическую взаимосвязь между IDEF0- и ФСА-моделями. Связанность методов IDEF0 и ФСА заключается в том, что оба метода рассматривают предприятие, как множество последовательно выполняемых функций, а дуги входов, выходов, управления и механизмов IDEF0-модели соответствуют стоимостным объектам и ресурсам ФСА-модели. На рис. 8.2 представлена концептуальная модель ФСА-метода, из которой четко видно, что ресурсы (затраты) в ФСА-модели - это входные дуги, дуги управления и механизмов в IDEF0-модели (см. рис. 8.3), продукты (стоимостные объекты) ФСА-модели - это выходные дуги IDEF0-модели, а действия ФСА-метода - это функции в IDEF0-модели.

Рис. 8.2. Концептуальная схема метода ФСА

Рис. 8.3. Функциональный блок и интерфейсные дуги

На более низком уровне, а именно, уровне функционального блока связь IDEF0- и ФСА-моделей базируется на трех принципах:

1. функция характеризуется числом, которое представляет собой стоимость или время выполнения этой функции;

2. стоимость или время функции, которая не имеет декомпозиции, определяется разработчиком системы;

3. стоимость или время функции, которая имеет декомпозицию, определяется, как сумма стоимостей (времен) всех подфункций на данном уровне декомпозиции.

В условиях рыночных отношений для эффективной и своевременной реализации товаров через торговые организации, подразделения и представительства торговой компании, необходимо моделирование и оценка технологии ее работы.

В настоящее время моделирование и оценка технологий работы любых торговых компаний, позволяет решить следующий круг задач:

· грамотно и наглядно представить технологию работы каждого структурного подразделения компании;

· определить документооборот и информационные потоки;

· выделить основные, вспомогательные и управляющие функции подразделений торговой компании;

· грамотно распределить функции между подразделениями и сотрудниками;

· снизить временные и стоимостные затраты связанные с выполнением бизнес-процессов;

· повысить оперативное управление.

8.3. Метод развёртывания функции качества

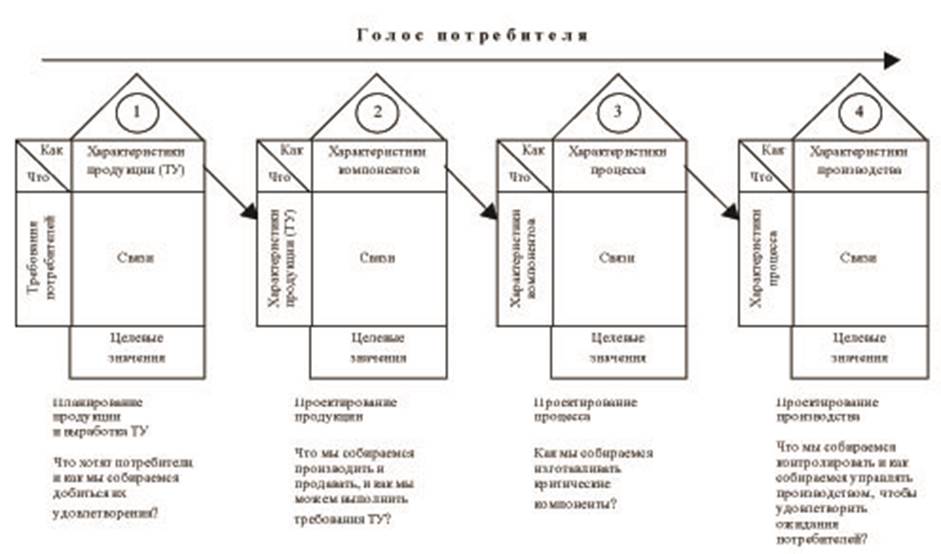

Развёртывание функции качества (Quality Function Deployment – QFD) представляет собой методологию систематического и структурированного преобразования пожеланий потребителей в требования к качеству продукции, услуги или процесса. В соответствии с ней, устанавливается соответствие между пожеланиями потребителей и техническими параметрами продукции и целью её проектирования. Это осуществляется с помощью специальной матрицы (рис. 8.4), называемой «домом качества».

На начальном этапе пожелания потребителей с помощью первого «Дома качества» преобразуются в детальные технические характеристики продукции, затем, посредством трёх последующих «Домов качества» - в детальные технические требования к характеристикам компонентов продукции, к характеристиками процессов и к способам контроля, управления производством и к оборудованию, используемому в процессе производства (рис. 8.5). Последние из них должны обеспечить достижение высокого качества продукции.

Полученные требования к оборудованию и к технологическим операциям производства включаётся как неотъемлемые части в рабочие инструкции для каждого этапа производственного процесса.

Рис. 8.4. Базовая структура QFD-диаграммы («Дома качества»)

Рассматриваемая методология используется с целью обеспечения учёта пожеланий потребителей при проектировании, разработке и совершенствовании продукции, услуг и процессов и их ориентирования на установленные и предполагаемые потребности. При этом основными задачами являются:

· учёт, регистрация и стратификация пожеланий потребителя в процессе разработки и совершенствования продукции и производственных операций;

· реализация принципа «всё должно быть сделано с первого раза).

Для успешного применения QFD-методологии необходимы следующие условия:

· принятие высшим руководством на себя обязательств по качеству;

· выявление наиболее важной продукции, подлежащей совершенствованию;

Рис. 8.5. Основные этапы последовательного применения QFD-методологии

· установление сегментов рынка для реализации совершенствуемой продукции;

· определение основных потребителей продукции;

· выбор конкурирующей продукции для сравнения;

· установление необходимого времени для выполнения проекта;

· формирование структуры и состава отчётов о работе.

Для построения первого «Дома качества» следует выполнить действия:

1. определение конкретной группы потребителей, составление реестра установленных и предполагаемых потребностей потребителей и оценивание приоритетности этих потребностей;

2. сравнение характеристик продукции с показателями конкурирующих видов продукции;

3. идентифицирование и количественное определения цели и задач планируемых улучшений;

4. перевод ожиданий потребителей на язык технических параметров и характеристик продукции;

5. исследование взаимосвязи ожиданий потребителей с параметрами технических условий на продукцию и фиксирование в матрице связей степени влияния параметров и характеристик продукции на уровень удовлетворения потребностей и ожиданий потребителей;

6. идентифицирование тесноты взаимодействий между техническими параметрами и отображение их силы в матрице корреляций, образующей крышу «Дома качества»;

7. оформление полученных значений всех технических параметров и характеристик продукции с указанием единиц измерения;

8. определение целевых показателей проектирования новой продукции.

Аналогичные действия осуществляются при построении каждого из последующих «Домов качества».

8.4. Метод «5S»

Метод «5S» (система «5s») – это метод организации рабочего пространства (офиса), целью которого является создание оптимальных условий для выполнения операций, поддержания порядка, чистоты, аккуратности, экономии времени и энергии. 5S является инструментом бережливого производства, японской организации производства Kaizen.

Порядок и чистота на рабочем месте, а не „упорядоченный хаос“, являются основой всех улучшений, повышения производительности и качества в промышленном производстве и других отраслях. Только в чистой и упорядоченной среде могут производиться бездефектные, оответствующие требованиям клиентов товары и услуги и реализовываться соответствующая требованиям результативность применяемых процессов. Необходимыми предпосылками для достижения этого является методика 5S, или 5 шагов. Типовые инструкции, шаблоны, лучший опыт предприятий вы можете найти в практическом руководстве по внедрению 5S.

5 шагов методики 5S:

1. Сортировка, удаление ненужного. На рабочем месте все предметы разделяются на необходимые и ненужные. Производится удаление ненужных предметов. Эти действия на рабочем месте приводят к улучшению культуры и безопасности труда. Все сотрудники вовлекаются в отсортировку и определение предметов, которые должны быть: немедленно удалены и утилизированы; перенесены в место для хранения; оставлены, как необходимые и для выполнения работы. Необходимо установить правила, каким образом делать отсортировку ненужного.

2. Самоорганизация, соблюдение порядка, определение для каждой вещи своего места. Навести порядок с необходимыми предметами. Необходимые предметы располагают на определенные места так, чтобы они были легко доступными для каждого, кто пользуется ими! Следует также промаркировать их для быстрого поиска.

3. Соблюдение чистоты, систематическая уборка. Создается система, в которой ничего больше не загрязняется. Убедиться, что всё находится на своих местах. Рабочие зоны для рабочих мест должны быть разграничены и обозначены. Регулярно и часто убирать, чтобы в случае, когда вам что-нибудь понадобится, оно находилось на месте и в рабочем состоянии. Тщательная уборка оборудования обеспечивает предотвращение и идентификацию возможных проблем в работе.

4. “Стандартизировать” процесс. Поддерживать порядок и чистоту посредством регулярного выполнения первых трех шагов. Самые эффективные решения, найденные в ходе реализации первых трех шагов необходимо закрепить письменно, чтобы стать наглядными и легко запоминающимися. Разработать стандарты документов, приемов работы, обслуживания оборудования, техники безопасности с использованием визуального контроля.

5. Совершенствование порядка и дисциплина. Для поддержания рабочего места в нормальном состоянии выполнять работу дисциплинированно, в соответствии с установленными стандартами. Осознание системы 5S как общепринятой повседневной деятельности и ее совершенствование. Визуализировать действия по улучшению: выявлять улучшения в оборудовании; записывать предложения для улучшений; внедрять новые улучшенные стандарты.

5S помогает:

· упорядочить образ действий для конструирования, организации и стандартизации рабочей среды. Хорошо структурированные условия работы облегчает труд и являются хорошим мотивирующим средством.

· улучшить безопасность труда, эффективность работы, которая оказывает помощь в росте результатов и помогает идентифицировать себя с рабочим местом или рабочей системой.

· организации офиса, рабочего места и рабочей системы в целом через: сокращение потребности в том, что необходимо; установление того, где это необходимо и сколько из этого необходимо.

Для обеспечения постоянства чистоты и порядка оказывают помощь, с одной стороны, стандартизация внедряемых процессов и принимаемых мер, с другой стороны, проведение аудита, возможно, во взаимосвязи с системой вознаграждения.

8.5. Метод анализа видов и последствий потенциальных дефектов

Метод анализа видов и последствий потенциальных дефектов (Failure Mode and Effects Analysis – FMEA) - инструмент управления качеством и достижения эффективного производства конкурентоспособной продукции. Применяется при разработке и непрерывном совершенствовании продукции и процессов.

Его целью является повышение качества и обеспечение устойчивого, эффективного производства конкурентоспособной продукции и процессов за счет предотвращения появления дефектов (отказов) или уменьшения негативных последствий от них.

FMEA - систематизированная совокупность мероприятий, позволяющих:

· выявить потенциальные дефекты и варианты отказов, которые могут возникнуть при применении продукции или функционировании процесса;

· определить основные причины их появления и возможные последствия;

· выработать действия по устранению этих причин или предотвращению возможных последствий.

Метод предполагает выполнение следующих действий:

· распознавание и оценка потенциальных дефектов и (или) отказов продукции или процесса и их последствий;

· определение действий по устранению или уменьшению вероятности возникновения потенциальных дефектов и (или) отказов;

· документирование всех этих мероприятий.

Технология проведения FMEA-анализа включает два основных этапа:

1. этап построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы;

2. этап исследования моделей.

Этап исследования моделей предусматривает:

· анализ процесса;

· проведение обратной мозговой атаки;

· составление списка возможных последствий (S) каждого отказа;

· оценка экспертами каждого последствие, в соответствии с его серьезностью, обычно по 10-балльной шкале (при этом 10 соответствует самым тяжким последствиям);

· оценка вероятности возникновения последствия (O) по 10-балльной шкале;

· оценка вероятности обнаружения отказа и его последствий (D) по 10-балльной шкале;

· вычисление для каждого последствия коэффициента приоритетности риска - R (Risk Priority Number - RPN);

· выбор отказов, над которыми предстоит работать;

· принятие мер для устранения или сокращения отказов с высоким показателем риска;

· расчёт нового показателя риска с учетом разработанных мероприятий.

Результаты анализа заносятся в специальную таблицу (рис. 8.6).

Метод FMEA хорошие результаты дает при использовании в комбинации с функционально-стоимостным анализом.

Рис. 8.6. Схема FMEA-анализа

Достоинствами метода являются:

· FMEA прекрасно вписывается в набор средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие;

· помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей;

· достаточно просто осваивается специалистами.

Недостаток заключается в том, что применение FMEA, в отличие от ФСА, не направлено непосредственно на анализ экономических показателей.

Ожидаемый результат заключается в исключении или уменьшении вероятности возникновения потенциальных дефектов и (или) отказов в продукции и процессах ее изготовления на таких важнейших стадиях жизненного цикла продукции, как ее разработка и подготовка к производству.

8.6. Метод стопроцентного качества

Метод стопроцентного качества QC100 является политикой управления, которая стремится к долгосрочному успеху, сосредотачиваясь на удовлетворении клиента. Основан на участии всех членов организации в улучшении производства, продукции, услуг и культуры, в которой они работают.

Модель качества QC100 позволяет использовать количественные методы и человеческие ресурсы, чтобы улучшать материалы и услуги и удовлетворять клиента. Интеграция фундаментальных методов управления и технических инструментов при дисциплинированном подходе ведут к непрерывному усовершенствованию.

QC100 – это модель стиля управления, основанная на создании качественного обслуживания, который включает награду, символизирующее Ваше стремление к качеству. TQM определен как качественный, ориентированный на клиентов, командно-управляемый процесс, чтобы достигнуть стратегический императив организации через непрерывное усовершенствование процесса. Принципы TQM также известны как полное качественное усовершенствование, качество мирового класса, полное качественное обслуживание и полное качественное лидерство.

Total Quality Management не является программой; это систематический, интегрированный и организационный образ жизни, направленный на непрерывное усовершенствование организации. Это не мода управления; это доказанный стиль управления, успешно используемый в течение многих десятилетий в организациях во всем мире. Total Quality Management не должно быть целью организации, а просто средством для достижения организационных целей.

Модель QC100 отличается от других типов управления в том что, она более заинтересована в качестве процесса производства, чем в качестве результата производства. Другие стили управления имеют различные цели.

Управление по целям (MBO, Management-by-Objectives) подчеркивает достигнутые, определенные цели под контролем менеджеров. Этот подход действует против многофункционального процесса работы и сталкивается с командной работой и качеством. QC100 не ориентируется на цель, за исключением ее одной цели: достижения непрерывного качественного усовершенствования.

Управление результатами (MBR, Management-by-Results) – это управление, которое рассматривает прошлые результаты как признак будущих результатов. В сегодняшнем быстро изменяющимся деловом мире менеджеры не могут положиться на прошлые результаты как на предсказатели будущих работ. Напротив, QC100 только заинтересована в текущих результатах и способах их улучшения.

Управление исключением (MBE, Management-by-Exception), это управление, направленное на идентификацию определенных целей для внимания и действия в управлении. Это производит краткосрочные результаты, реагируя на непосредственные проблемы, но не существует никакого анализа процессов, которые бы произвели проблемы – таким образом долгосрочные выгоды потеряны. С другой стороны, QC100 более заинтересована в исправлении процессов, которые производят проблемы, чем в ответе на индивидуальные проблемы.

QC100 очень отличается от других систем управления. Она признает, что качество, как обслуживание, определенное поставщиком, должно отличаться от качества, как обслуживание, воспринятое клиентом. Если клиент не удовлетворен обслуживанием, то обслуживание не имеет качество, и процессы, которые произвели обслуживание, потерпели неудачу.

QC100 требует организационного преобразования, нового и различного мышления и поведения. Это преобразование не легко достигнуть; это не для слабых или не подготовленных. На первый взгляд, много методов TQM могут казаться простыми и основанными на здравом смысле, но они должны быть поняты и использованы правильно, чтобы QC100 функционировал должным образом.

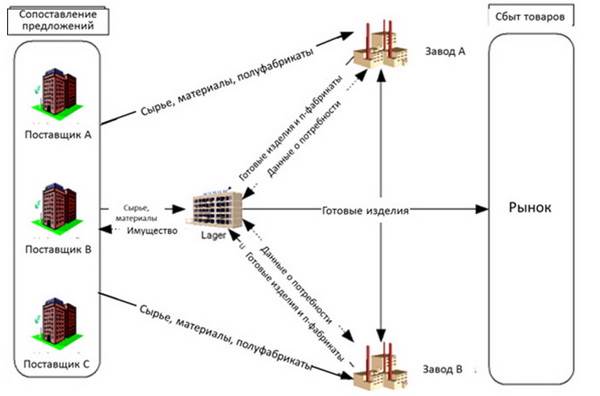

8.7. Метод точно вовремя

Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) — один из базовых методов организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики:

· иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»;

· уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии;

· постепенно модифицировать сами операции;

· выполнять эти виды деятельности с минимальными издержками.

Области применения метода:

· в производственной области - охватывает управляемый с помощью JIT производственный процесс;

· в области поставок;

· в области сбыта - обеспечивает снабжению множества потребителей, которые выставляют свои запросы в онлайн-информационные системы.

Метод строится на трех базовых принципах:

1. система вытягивания производства (pull-принцип);

2. производство непрерывным потоком;

3. время такта.

Рис. 8. 7. Движение сырья, материалов, полуфабрикатов, готовых изделий при использовании метода «точно вовремя».

Последовательность действий по предотвращению потерь:

Шаг 1: Введение поточной системы движения материала.

Шаг 2: Снижение времени переналадки.

Шаг 3: Систематическое повышение продуктивности.

Шаг 4: Сокращение размера производственной партии.

Шаг 5: Поощрение поставщиков вводить JIT - производство.

Преимущества данного метода:

· Сокращение затрат на содержание складских запасов (складских работников, складского оборудования, аренда складских помещений и др.).

· Сокращение времени проведения заказа (из-за уменьшения размера партии, времени переналадки, времени простоев).

· Лучшее обеспечение материалами, деталями и полуфабрикатами из-заразмещения поставщиков ближе к производителям (кроме того, больше рабочих мест, развитие регионов).

· Долгосрочное планирование для поставщиков и лучший сбыт товаров.

· Рационализация производства через специализацию поставщиков на заказанных товарах и др.

Возможные проблемы применения:

· Высокие затраты на транспорт и обустройство транспортного пути (высокая нагрузка на пути, возможность пробок, шум из-за транспорта).

· Высокая зависимость от одного поставщика (при несоблюдении сроков поставок возможны производственные потери).

· Высокая зависимость от соблюдения качества поставляемых материалов (затраты на входной контроль, рекламации).

· Требуется постоянный информационный обмен (обязанность подтверждения финансового состояния поставщика и производителя).

· Высокие штрафы для поставщиков из-а несоблюдения сроков поставок, высокая зависимость от одного потребителя.

· Необходимость для поставщиков перемещать производства и склады ближе к потребителю.

· Большие потери у поставщиков от специализации в кризисных ситуациях.

8.8. Метод «Шесть сигм»

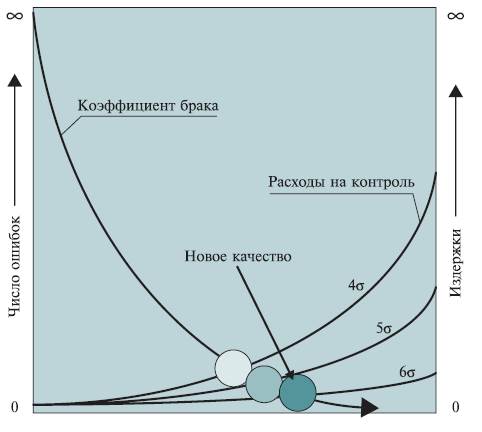

Метод «Шесть сигм» применяется в деятельности предприятий любых размеров и любой направленности при решении проблем, связанных с качеством продукции, затратами и поставкой. Его целью является повышение рентабельности всех видов деятельности в результате достижения уровня дефектности не более 3,4 дефекта на миллион изделий (возможностей).

«Шесть сигм» (Six Sigma) - это систематизированная совокупность инструментов, позволяющих:

· выявлять потенциальные дефекты, которые могут возникнуть при применении продукции или оказании услуг;

· определять причины их появления;

· вырабатывать действия по устранению этих причин.

Этот метод обеспечивает максимальную стоимость компании и максимальную ценность ее продукции и услуг для потребителей. При его реализации используют следующий план действий:

1. формирование команды из специалистов, владеющих методологией "Шесть сигм";

2. выявление проблем, требующих решения;

3. распознание, оценивание и измерение потенциальных дефектов продукции, процесса или услуги и их последствия;

4. выявление причин появления этих дефектов и определение действий по их устранению;

5. устранение потенциальных дефектов;

6. Стандартизация методов, приемов и процессов, обеспечивших лучшие показатели в своем классе.

«Шесть сигм» - один из возможных способов процессного описания бизнеса и создания системы непрерывного совершенствования действий, составляющих бизнес-процесс. Концепция метода фокусируется на всех операциях процесса, который порождает или устраняет дефекты, а не на самих дефектах (рис. 8.8). Так называемая сигмовая воспроизводимость процесса, которую удобнее выражать в дефектах на миллион изделий (возможностей), измеряет способность процесса выполнять бездефектную работу. В рамках этого подхода, дефект - это что угодно, что тормозит процесс или услугу или мешает им.

Главным компонентом концепции метода считается использование инструментов статистического управления процессами. По своей сути «Шесть сигм» - это динамичная методология, работающая в масштабах всей организации и охватывающая всю ее иерархическую структуру. В ходе применения данной методологии для достижения так называемого качества шесть сигм выделяют восемь этапов: понимание, определение, измерение, анализ, совершенствование, контроль, стандартизация и интегрирование.

Рис. 8.8. Концепция метода «Шесть сигм»

Основные принципы, сопутствующие успеху при реализации концепции «Шесть сигм»: заинтересованность руководства, выделение ресурсов и опыт успешных проектов.

Эта концепция ориентирована на вовлечение в процесс совершенствования всех сотрудников, каждый из которых выполняет определенную роль.

Лидер проекта должен иметь практический опыт участия в успешных проектах по улучшению качества. Опыт участия в одном успешном проекте стоит изучения десятков примеров из практики.

«Шесть сигм» - это своего рода узел, где соединяются наука, технология, качество и рентабельность.

При анализе и принятии решений широко используются известные инструменты: диаграммы сродства, Парето, матричная, "рыбий скелет", диграф связи, функция потерь по Тагути, FMEA и др. Сохраняется преемственность с тем, что было сделано в области качества ранее (стандарты ISO серии 9000, бенчмаркинг, самооценка).

Достоинства метода:

· Вынуждает персонал организации заново изучить способы выполнения работ, а не просто отлаживать существующие системы.

· Используемые в методологии статистические методы и методы повышения качества увязаны между собой, что обеспечивает простоту проведения и эффективность анализа.

Его недостаток заключается в том, что в методологии «Шесть сигм» упускаются такие возможности

| <== предыдущая лекция | | | следующая лекция ==> |

| Алгоритм кинематики – управляющий – К00 УПР | | | Основное уравнение теории удара |

Дата добавления: 2016-06-05; просмотров: 4169;