Особенности вспомогательного инструмента для станков с ЧПУ

В отношении вспомогательного инструмента актуальным является поиск методов сборки инструментальных устройств (систем) закрепления с минимальным количеством деталей и минимальным дисбалансом при работе.

Известен способ соединения двух деталей без участия крепежных элементов – закрепление по «горячей» посадке. Оно основано на том, что при нагревании посадочное отверстие втулки (патрона) увеличивается в диаметре. А вал (инструмент) вставляется в это расширенное отверстие. При охлаждении до комнатной температуры диаметр отверстия втулки возвращается к нормальному размеру, а при этом возникают большие зажимные усилия. Если закрепление осуществить в диапазоне упругих деформаций материала втулки, то оно может быть повторено многократно, что чрезвычайно ценно для универсального применения.

Если закрепление осуществляется в диапазоне упругих деформаций материала патрона, то оно может быть повторено многократно (до 5000 раз).

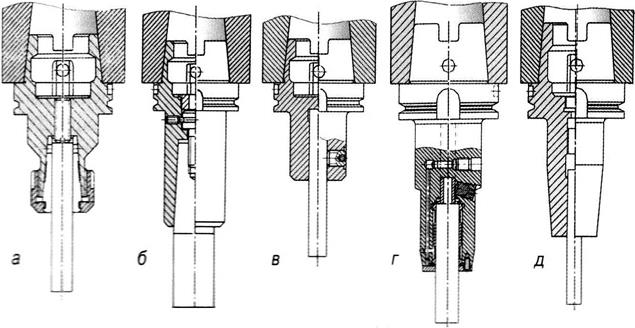

Необходимо определить оценочным методом целесообразность закрепления инструмента по «горячей» посадке (термопатрон). Для сравнения были выбраны наиболее применяемые системы закрепления (рис. 45).

Сравнивались 10 наиболее важных параметров, с точки зрения влияния на выбор системы закрепления. К этим параметрам относятся:

· время обслуживания в системе инструментального обеспечения участка комплектами инструмента (определяется трудоемкость разборки и сборки компоновки вспомогательного и режущего инструмента);

· момент (усилие) сборки-разборки на участке подготовки инструмента к работе и его хранения;

· габариты, определяющие емкость инструментальных магазинов.

· жесткость закрепления (в табл. 6 указано значение податливости);

· диапазон размеров, обрабатываемых комплектом сменных наладок без перехода на другую систему закрепления (определяется наличием сменного элемента, позволяющего переходить от одного диапазона параметров инструмента к другому);

· использование возможностей станка (отношение максимально доступного вылета компоновки к максимальному, определяемому характеристиками станка);

· величина, обратная себестоимости изготовления элементов, входящих в компоновку без режущего инструмента (условная величина, позволяющая оценить экономичность конструкции);

· дисбаланс (величина дисбаланса до регулировки);

· точность крепления (биение контрольных оправок на вылете 50 мм);

· стоимость оборудования для сборки и разборки наладок инструмента, приведенная к одному закреплению.

Рис. 45. Системы закрепления инструмента: а – цанговый патрон;

б – конус Морзе; в – боковой прижим винтом; г – гидравлический патрон;

д – по «горячей» посадке (термопатрон).

Статистические и расчетные значения параметров сведены в табл. 8.

В настоящее время для закрепления инструмента на высокоскоростных станках широко применяется соединение по «горячей» посадке («термозажим» или «термопатрон»), хорошо известное как посадка с натягом типа H7/p6 или H7/n6, которая образуется при соединении нагретых деталей.

Вариантом практического использования эффекта «горячих» посадок является применение нагрева токами высокой частоты (ТВЧ).

Установки для осуществления «термозажима» выполняются как настольные приборы, в которые встроены высокочастотные генераторы и контрольные датчики. Диапазон диаметров зажимаемых хвостовиков от 6 до 32 мм может быть обеспечен тремя типоразмерами индукторов. Концентрированное магнитное поле, изменяющееся с высокой частотой, создает вихревые токи в материале патрона, что обеспечивает короткое время нагрева полоски в зоне зажима.

Табл. 8. Сравнительная оценка вариантов закрепления инструмента

| Оцениваемый параметр | Вариант системы закрепления | ||||

| Цанговый патрон | Конус Морзе | Боковой прижим винтом | Гидравлический патрон | Термопатрон | |

| Время обслуживания (среднее) в системе инструментального обеспечения участка комплектами инструмента, мин/наладка | |||||

| Момент усилия сборки-разборки (средний) на участке подготовки инструмента к работе и его хранения, кН×м | 0,8 | 1,1 | 0,4 | 0,4 | 0,1 |

| Габариты, определяющие емкость инструментальных магазинов, мм | |||||

| Диапазон размеров, обрабатываемых комплектом сменных наладок без перехода на другую систему закрепления, мм | |||||

| Дисбаланс, г · мм | 2,5 | 2,0 | 2,0 | 1,5 | |

| Биение закрепленных оправок, мм | 0,0215 | 0,02 | 0,018 | 0,005 | 0,003 |

| Податливость, мкм/кН | |||||

| Стоимость оборудования, тыс. руб. |

Из-за высокой скорости нагрева передача тепла в хвостовик инструмента очень мала. Это дает возможность извлекать твердосплавный инструмент из патрона так же хорошо, как и стальной инструмент с коэффициентом теплового расширения, одинаковым с материалом патрона.

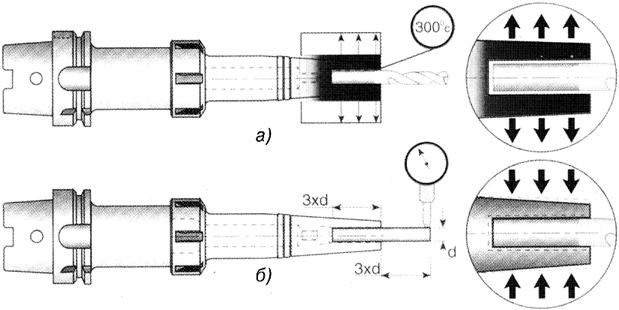

При раскреплении инструмента в зоне, ограниченной участком сопряжения патрона и хвостовика закрепляемого инструмента, нагревание до температуры 300°С возможно не более чем за 10 с. После извлечения инструмента патрон охлаждается достаточно быстро, чему способствует относительно большая масса патрона. Инструмент при этом практически не нагревается.

Рис. 46. Закрепление инструмента с помощью «термозажима»

Как уже отмечалось, вспомогательный инструмент для станков с ЧПУ проектируется с расчетом на внестаночную наладку на размер. Для этого используются специальные приборы. Благодаря такой схеме в значительной степени экономится вспомогательное время и исключаются простои станка. Имеются модели станков, у которых вылет инструмента контролируется непосредственно на станке специальными датчиками.

На рис. 47 даны примеры инструмента блочного исполнения.

а

а

|

б

б

|

в

в

|

г

г

|

Рис. 47. Образцы вспомогательного и режущего инструмента блочного исполнения: а – для нарезания резьбы; б – для сверления; в – для растачивания отверстия; г – цанговая оправка с повышенным усилием зажима инструмента

Инструмент (рис. 47 а) состоит из стандартной оправки с коническим хвостовиком, корпуса, на конце которого закреплен резьбонарезной патрон. Его особенностью является обеспечение возможности метчику самоустанавливаться по оси обработанного под резьбу отверстия.

На метчик передается крутящий момент, а подача в осевом направлении совпадает с шагом нарезаемой в детали резьбы.

Рис. 47 б дает пример крепления сверла в обычном кулачковом патроне. Сам же патрон крепится к стандартной державке, которая служит для установки инструмента на станок токарного типа. Надежность крепления достигается также за счет рифлений, видных в правой части устройства. Рис. 47 в показывает блок с расточным резцом. Последний должен быть предварительно настроен на размер – диметр растачиваемого отверстия. Блок также имеет стандартный хвостовик с конусом для установки в шпиндель станка.

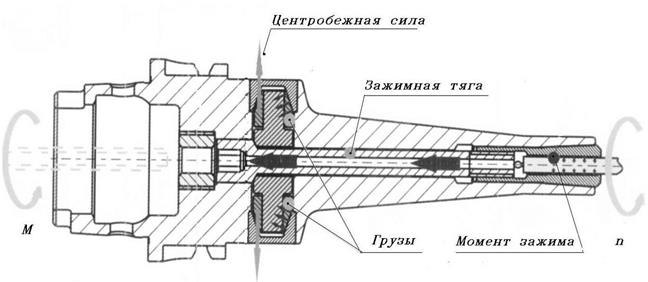

Особый интерес представляет конструкция, помещенная на рис. 47 г. Это оправка с повышенным усилием зажима. Ее продольный разрез приведен на рис. 48. Рисунок сопровождается необходимыми поясняющими надписями.

Рис. 48. Продольный разрез оправки с повышенным усилием зажима

Оправка содержит корпус, в передней конической части которого установлена цанга под инструмент, зажимную тягу с головкой под ключ и грузы, размещенные в кольцевом элементе и контактирующие с ним по внутренней конической поверхности. Там также имеется шайба, соприкасающаяся с головкой тяги (см. рис. 48).

Вначале устанавливают в цангу инструмент и вращением головки тяги зажимают его. При обработке детали с большой частотой вращения шпинделя на грузы действует центробежная сила, под действием которой они расходятся в радиальном направлении. За счет конической поверхности грузы начинают воздействовать через шайбу на головку тяги, отжимая ее влево.

Благодаря этому получается дополнительное осевое усилие, которое, суммируясь с первоначальным зажимным усилием, дополнительно крепит инструмент в цанге. Этим компенсируется ослабление усилия при удлинении тяги в результате температурных деформаций, неизбежных при обработке резанием. Зажимной момент усиливается, что позволяет повысить режимы обработки.

Дата добавления: 2017-10-04; просмотров: 3616;