АВТОМАТИЗАЦИЯ ЭКСКАВАТОРОВ. Одноковшовые экскаваторы

АВТОМАТИЗАЦИЯ РАБОТЫ СТРОИТЕЛЬНЫХ МАШИН. ОБЩЕЕ СОСТОЯНИЕ АВТОМАТИЗАЦИИ. Системы автоматического управления. СИСТЕМЫ УПРАВЛЕНИЯ РАБОЧИМИ ПРОЦЕССАМИ МАШИН. АВТОМАТИЗАЦИЯ: БУЛЬДОЗЕРОВ, АВТОГРЕЙДЕРОВ, СКРЕПЕРОВ

АВТОМАТИЗАЦИЯ ЭКСКАВАТОРОВ. Одноковшовые экскаваторы

Одноковшовые экскаваторы выполняют до 38% земляных работ в строительстве. При ручном управлении ими на зачистку и планировку дна котлована после копания остается слой грунта до 20 см. Поэтому внедрение на экскаваторах микропроцессоров и лазерных информационно-измерительных устройств для управления процессом копания позволяет повысить точность и качество выполняемых работ, снизить трудозатраты и численность обслуживающего персонала. В одноковшовых экскаваторах используются различные виды указанных устройств.

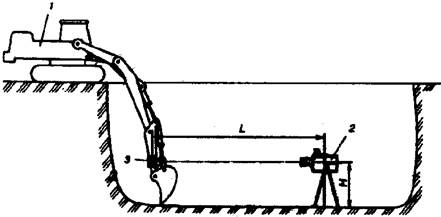

В одном случае при автоматизации работы экскаватора 1 с обратной лопатой на рытье траншей приемник лазерного излучения 3 крепится на ковше экскаватора (рис.208). Лазерный излучатель 2

Рис.208. Лазерная система автоматизации контроля работы экскаватора

Рис.208. Лазерная система автоматизации контроля работы экскаватора

|

устанавливается на дне траншеи в начале ее разработки с направлением пучка лазера вдоль оси траншеи с проектным углом наклона. В кабине машиниста располагается информационно-индикаторное устройство, на экране которого он по положению (перемещению) лазерного пятна определяет величину и направление отклонения ковша от заданных отметок и устанавливает ковш в требуемое положение.

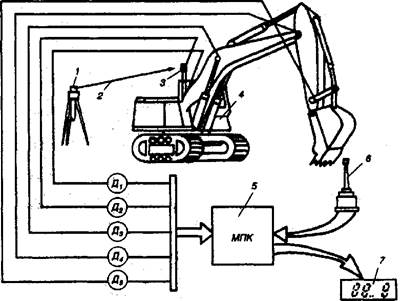

Другая автономно-копирная система управления одноковшовым экскаватором 4 (рис.209) по лучу лазера 2 состоит из лазерного излучателя 1, информационно-измерительного устройства с датчиками Д1...Д5, установленными в шарнирах крепления рабочего оборудования, и механизмом перемещения фотоприемного устройства 3, а также микропроцессорного устройства 6, анализующего заданный закон управления рабочим процессом машины. Во время работы микропроцессорное устройство по сигналам датчиков вырабатывает управляющие сигналы, поступающие на исполнительные устройства, т.е. на гидроцилиндры положения стрелы, рукоятки ковша для поддержания заданной глубины копания и требуемого угла резания. Управление работой машины осуществляется рукояткой 6, а рабочие параметры высвечиваются на дисплее 7. При этой системе копание производится вручную по индикатору глубины копания, а на зачистных операциях включается автоматическая система управления, обеспечивающая заданную глубину копания, прямолинейность траектории движения режущей кромки ковша и заданный угол резания. Наибольшую эффективность использования экскаваторов с лазерными системами дает применение бортовых микрокомпьютеров. В этом случае в память компьютера вносятся все необходимые

Рис.209. Автономно-копирная система управления экскаватором

Рис.209. Автономно-копирная система управления экскаватором

|

данные, такие как геометрические размеры котлована, углы откосов, емкость, угол поворота, высота подъема ковша и т.п. Тогда во время работы в компьютер автоматически поступают сигналы с фотоприемника, а затем на исполнительные устройства для «моментальной» корректировки выполняемого процесса по отрывке траншеи или котлована.

Для гидравлических одноковшовых экскаваторов и погрузчиков, выполняющих длительные работы с постоянно повторяющимися циклами, разработана компьютерная система управления погрузочными работами. Наиболее эффективно эта система используется при отрывке траншей, планировке откосов, погрузке разрабатываемых материалов в транспортные средства, в шахтах и т.п. Она позволяет частично освободить машиниста от ручного управления при многократных повторениях выполняемых операций.

Управление работающим в карьере экскаватором, оборудованным компьютерной системой, осуществляется следующим образом. Вначале машинист в ручном механизированном режиме управления выполняет все операции рабочего цикла экскаватора: заполнение ковша разрабатываемым материалом и его перемещение в горизонтальной и вертикальной плоскостях, остановка над самосвалом, разгрузка и возвращение в первоначальное положение. Запоминающее устройство компьютера фиксирует поступающую от датчиков информацию о проделанной траектории и скоростях движения ковша, о расположении самосвала и возможных помехах на пути следования ковша, например, задний борт самосвала. В результате обработки полученных данных компьютер устанавливает оптимальную траекторию и максимально возможные скорости перемещения ковша независимо от квалификации работающего машиниста и эргономических показателей, определяющих взаимодействие между оператором и машиной.

Разработанная компьютером программа оптимального перемещения ковша приводится в действие системой автоматики после включения соответствующей кнопки на пульте управления. Работа машиниста в ручном режиме остается только при заполнении ковша материалом. При перемещении экскаватора или погрузке во вновь прибывший самосвал необходимо опять выполнить один цикл в ручном режиме, заново «обучая» компьютер. С помощью переключателя машинист при необходимости в любой момент может перейти на ручное механизированное управление. Благодаря применению компьютерной системы управления не только повышается, но и стабилизируется максимально возможная производительность машины.

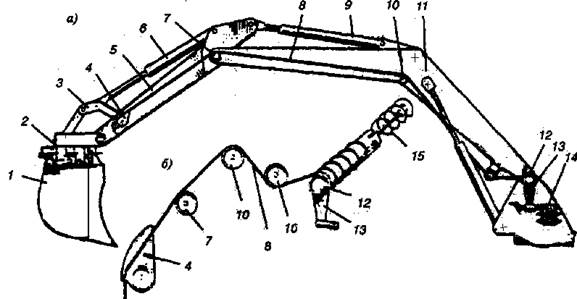

Для повышения эффективности использования гидравлических одноковшовых экскаваторов при выполнении планировочных и зачистных работ на них устанавливается автоматизированная система управления рабочим органом. Эта система (рис.210) выполнена с однопроводной управляющей связью и состоит из датчика 4 положения ковша, датчиков 7 и 12 положения рукояти и стрелы, каната 8 управляющей связи, рычага 13 и аппаратуры управления 14 гидрораспределителем ковша.

Датчик кулачкового типа 4 закреплен на оси рычага 3 шестизвенного механизма, управляющего положением ковша 1 при работе. Датчики в виде канатных блоков свободно установлены на осях поворота рукояти 5 и стрелы 11. Канат проходит по блоку-датчику 7, по направляющим и поддерживающим блокам 10 и крепится одним концом на кулачке 4, а другим — на блоке 12. Для натяжения каната используется пружина кручения 15, закрепленная одним концом на пальце оси стрелы, а другим соединенная с блоком 12. Рычаг управляющей связи 13 через фрикционный механизм также соединен с датчиком 12, выполняющим одновременно и функцию суммирующего устройства, а конец рычага при работе экскаватора взаимодействует с толкателем системы управления. Управление поворотом ковша из плоскости копания осуществляется гидроцилиндрами 2.

Работы по планировке земляных поверхностей осуществляются следующим образом. Ковш устанавливается на грунт плоской частью передней стенки, а стрела переводится в плавающее положение с одновременным включением фрикционного механизма.

Рис.210. Автоматизированная система управления рабочим органом одноковшового экскаватора: а — общий вид; б — эапасовка каната управляющей связи

Рис.210. Автоматизированная система управления рабочим органом одноковшового экскаватора: а — общий вид; б — эапасовка каната управляющей связи

|

При включении в работу гидроцилиндра 9 рукоять 5 поворачивается и изменяет угловое положение ковша относительно планируемой поверхности. При этом посредством каната 8 (при включенном фрикционном механизме) осуществляется поворот рычага 13 и перемещение толкателя системы управления. Последний включает гидрораспределитель ковша и происходит перемещение штока гидроцилиндра 6. Ковш возвращается в первоначальное угловое, относительно планируемой поверхности, положение. При перемещении штока рычаг 3 поворачивается вместе с датчиком кулачкового типа и вызывает противоположное направление движения каната, датчика 12 и рычага. После этого гидрораспределитель ковша закрывается. Поворот датчика 12 и рычага, а также натяжение каната происходят под действием пружины кручения, что исключает возможность проскальзывания каната в направляющих ручьях блоков датчика 12. В результате при изменении положения рукояти следящая система позволяет сохранить первоначальное положение режущей кромки ковша.

облегчается благодаря непрерывности совершаемого им рабочего процесса на значительных расстояниях.

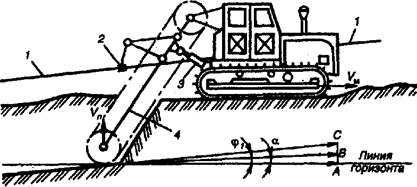

Автоматизированное устройство предназначено для поддержания заданного положения, в том числе наклона дна траншеи, и оптимизации режима копания. Регулирование глубины копания с заданным углом осуществляется по проволочному канату малого диаметра 1, натягиваемому по нивелиру вдоль трассы траншеи параллельно ее будущему дну (рис.211). При движении экскаватора во время работы вдоль

Рис.211. Система автоматического управления глубиной копания траншейного экскаватора

Рис.211. Система автоматического управления глубиной копания траншейного экскаватора

|

копирного каната 1 одновременно перемещается электромагнитное контактное устройство 2. Оно состоит из двух датчиков, между которыми проходит канат, и установлено на кронштейне, закрепленном на раме рабочего органа 4. Если рабочий орган экскаватора движется параллельно канату и последний не касается ни одного из датчиков, дно образуемой траншеи находится на проектной отметке.

Изменение заданного угла наклона Уэад ведет к изменению положения рабочего органа и замыканию контактов одного из датчиков слежения при соприкосновении с копирным канатом. Преобразованный и усиленный сигнал поступает на исполнительный механизм, приводящий в действие гидроцилиндр 3. При этом с помощью микропроцессора производится подъем или опускание рабочего органа до требуемой отметки. В то же время следует отметить, что изменение положения рассматриваемого рабочего органа по высоте осуществляется прерывисто (т.е. неравномерно).

В качестве базовой линии в процессе отрывки траншей могут использоваться и лазерные установки, принцип работы которых практически не отличается от изложенных выше.

производительность обусловлена прочностью грунта и скоростью передвижения машины. При этом значительные колебания загрузки основных механизмов и снижение производительности экскаватора зависят от категории грунта, изменения сопротивления копанию, неровностей почвы и состояния режущего инструмента. Обеспечение максимальной производительности может быть достигнуто путем полной загрузки двигателя, что возможно только при наличии системы автоматического управления, регулирования и контроля рабочего процесса машины.

В настоящее время большегрузные строительные автосамосвалы, работающие совместно с загружающимиих экскаваторами и погрузчиками, также оснащают современными бортовыми электронными системами. Эти системы предназначены для управления работой автосамосвала в наиболее экономичном режиме, а также для получения импульсов от датчиков, обработкиих микрокомпьютером и выдачи на дисплей оперативных данных по использованию, техническому обслуживанию и ремонту машины.

Экономичная работа автомобиля достигается за счет оптимального режима работы двигателя при правильно выбранной скорости, обеспечиваемой в некоторых моделях автоматической коробкой передач. При этом в компьютер заложены программы на режим раннего переключения скоростей для различных условий работы автосамосвала в зависимости от его массы, рельефа и вида дороги, а также свойств ее покрытия. В то же время автоматическое переключение передач снижает износ дисков сцепления и само время переключения передач.

Максимальное использование мощности двигателя, обеспечение высокой проходимости, отказ от применения дифференциала, что позволяет снизить износ покрышек колес, обеспечиваются разработанными системами для предотвращения блокировки ведущих колес при торможении, а также для регулирования проскальзывания в приводе и обеспечения минимальной пробуксовки колес при движении.

Наряду с информацией о состоянии узлов и машины в целом на дисплей в цифровой и текстовой форме выводятся сведения о малейших отклонениях от нормальной работы автомобиля, что позволяет еще на ранней стадии их возникновения определить возможность устранения неисправностей. При этом с помощью командной клавиатуры на дисплей вызываются различные варианты устранения неисправностей. Одновременно с устранением неисправностей компьютер позволяет обнаружить и более серьезные неполадки, а также заказать необходимые для замены при ремонте запасные части.

Для того чтобы обратить внимание водителя на возникновение нештатных ситуаций в работе самосвала, одновременно с выводом на дисплей текста срабатывает световая и звуковая сигнализация.

Использование микроэлектроники в строительных грузовых автосамосвалах позволяет облегчить управление и обслуживание, обеспечить надежность, безопасность эксплуатации машины и снижение ее эксплуатационных расходов, а также значительно улучшить тягово-скоростные и топливно-экономические свойства автомобилей-самосвалов.

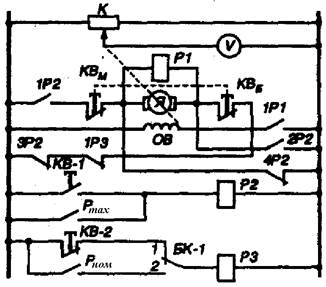

обеспечивает повышение их надежности и стабильности в работе. Рассмотрим рабочий процесс дизель-молота на схеме (рис.212). При недостаточной высоте подскока поршня сигналы датчиков номинального РНОМ и максимального РMAXподскока отсутствуют, контакты их реле остаются открытыми, реле Р2 и РЗ — выключенными, в результате чего осуществляется автоматическая подача топлива. В этом случае контакт 1РЗ реле Р закрыт. Увеличение высоты подскока

|

| Рис.212. Электросхема автоматического управления работой дизель-молота |

поршня оказывает воздействие на датчик номинального подскока. При этом контакт Риом замыкается, включается реле РЗ и открывается контакт 1РЗ, выключая привод Я регулировочной иглы топливного насоса.

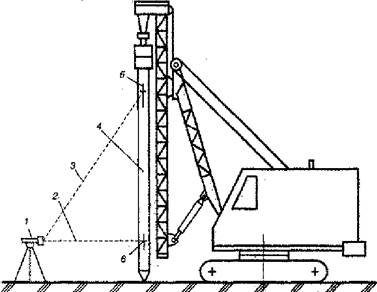

Подскок поршня до уровня максимального датчика вызывает замыкание контакта Ртах. и включение реле Р2, замыкающее цепь питания электродвигателя. При этом вращение вала электродвигателя обеспечивает такое направление и расстояние перемещения иглы, которое уменьшает подачу топлива. Это происходит до окончания воздействия поршня на датчик максимального подскока или до снятия усилия с ограничителя хода КВм. После приведения регулировочной иглы топливного насоса в нормальное положение вновь продолжается работа дизель-молота в оптимальном режиме. Для контроля вертикального и высотного положения сваи при ее погружении используются лазерные приборы, оборудованные специальными устройствами. Эти устройства 1 (рис.213) обеспечивают разделение выходящего лазерного пучка на горизонтальный 2 и наклонный 3, которые направляются соответственно к нижней 6 и верхней 5 рискам, расположенным на свае 4. При этом прибор устанавливается по высоте так, чтобы горизонтальный пучок находился на уровне проектной отметки оголовка сваи, т.е. совпал с риской 5 при полном ее погружении. В Процессе погружения сваи проекции лазерных пучков должны находиться на ее геометрической оси. При этом угол наклона пучка 3 уменьшается и при достижении горизонтального положения погружение сваи прекращается.

Рис.213. Контроль точности погружения свай по двум лазерным лучам

Рис.213. Контроль точности погружения свай по двум лазерным лучам

|

оборудуют автоматическими. системами изменения таких параметров, как моменты дебаланса и частота. Это, в свою очередь, изменяет вынуждающую силу и позволяет более эффективно использовать мощность двигателей при работе в постоянно изменяющихся грунтовых условиях.

В автомат управления поступают сигналы от датчика мощности о ее величине в процессе погружения свай и от переключателей и концевых выключателей, фиксирующих крайние положения регулятора скорости погружения и положения подвижных частей дебалансов. На исполнительные устройства автомат управления выдает командные сигналы о включении и реверсе сервомотора регулятора скорости и включении электромагнитов реверсивного золотника, предназначенного для управления перемещением дебалансов.

В автоматике управления расположен задатчик мощности, устанавливающий необходимые пределы ее потребления. Здесь происходит сравнение потребляемой мощности с ее заданным уровнем. В соответствии с алгоритмом управления погружением сваи уменьшается скорость вращения и статический момент дебалансов. При этом происходит так называемый сброс частоты, т. е. уменьшение скорости вращения рабочего органа за счет подачи на сервопривод регулятора скорости требуемого напряжения.

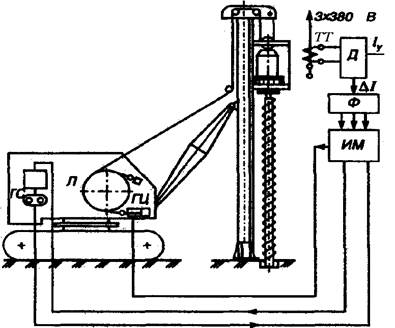

Для устройства набивных свай используют регулятор подачи винтовых рабочих органов. Этот регулятор состоит из электронного блока с устройством рассогласования и формирователем, блока управления приводом подачи и блока привода. Он обеспечивает автоматическое поддержание мощности привода вращателя при изменяющемся сопротивлении бурению. При работе установки (рис.214)

Рис.214. Схема автоматического регулирования мощности привода в буровых установках

Рис.214. Схема автоматического регулирования мощности привода в буровых установках

|

величина потребляемой мощности поступает через трансформатор тока ТТ в устройство рассогласования Д. Здесь оно сравнивается с заданным номинальным режимом работы двигателя и поступает в блок формирования Ф. В зависимости от величины поступающего сигнала формирователь вырабатывает по принципу релейного трехпозиционного устройства одну из требуемых команд: «меньше», «равно», «больше».

Поступающие команды отраба-тываются электрогидравлическим исполнительным механизмом ИМ который управляет приводом подачи рабочего органа на забой, включающим гидростанцию ГС, гидроцилиндр ГЦ, лебедку Л.

Строительство тоннелей метрополитена, автотранспортных и водоотводных тоннелей, а также специальных тоннелей и штреков, особенно при встречнойих разработке и на криволинейных участках, требует абсолютной точности заданного направления проходки. При этом существенное значение имеют современные высокопроизводительные механизированные проходческие щитовые комплексы, реализующие повышенные скорости проходки. Однако, так как традиционные методы маркшейдерского обеспечения сдерживают опережающие темпы строительства, появилась необходимость в эффективном непрерывном контроле за положением, проходческого оборудования и его движением. Решекие этой задачи осуществляется различными методами, использующими лазерные приборы.

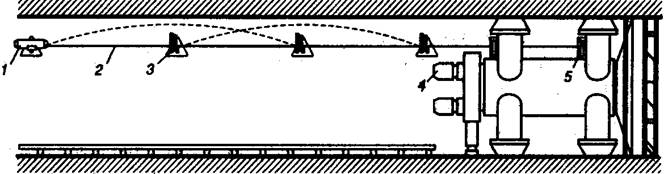

Наибольшее применение в тоннельном строительстве нашел метод установки лазерного прибора 1 и контрольных марок 3 на столбах или на стенах построенного участка тоннеля (рис.215). В этом случае лазерный пучок 2 проецируется на приемное устройство 5, закрепленное на проходческом щите 4. При этом он проходит две диафрагмы в контрольных марках, одна из которых расположена на стене, а другая на ближайшем к излучателю конце проходческого щита. Перед началом работы лазерный пучок проходит через две диафрагмы, положение которых определено геодезическим путем и соответствует продольной оси щита, и наводится на центр приемного устройства, находящегося на машине. При перемещении проходческого щита во время работы в заданном направлении пучок Должен попадать в центр приемного экрана, а при изменении направления подаются световые и звуковые сигналы и осуществляется корректировка работы машины. Возвращение движения машины на заданный курс производится либо машинистом путем включения корректирующего устройства, либо автоматически с помощью управляющей микро-ЭВМ.

Рис.215. Управление работой проходческого щита по лазерному лучу

Рис.215. Управление работой проходческого щита по лазерному лучу

|

Работа лазерного излучателя с приемным устройством возможна на расстоянии до 600 м. После перемещения проходческого щита на определенное расстояние происходит перестановка контрольные марок, а затем и лазерного прибора.

При проходке криволинейных участков тоннелей дополнительно используются усилитель излучения и призмы развертки луча, обеспечивающие отклонение его на заданный угол поворота тоннеля.

Незаменимыми машинами для уплотнения дорожно-строительных материалов при строительстве дорог и различных площадок являются дорожные катки, автоматизации которых в последнее время уделяется большое внимание.

Современные дорожные катки с гидравлической системой управления для автоматической настройки на оптимальный режим работы оснащаются электронной системой с микропроцессорной техникой. Применение бортового микропроцессора позволяет, в зависимости от требуемой плотности и толщины укатываемого слоя, выбирать и автоматически поддерживать постоянную скорость передвижения катка, а ее изменение производить плавно, равномерно и качественно уплотняя материал. Эта система обеспечивает не только соответствие направления движения машины вращению вала вибровозбудителя, но и автоматический разгон и торможение, а также изменение частоты колебаний в зависимости от плотности укатываемой поверхности, включение и отключение вибровозбудителя при изменении направления движения катка.

Система электронного автоматического управления вибрационным катком состоит из силовой (гидравлической) части и электронного блока управления ЭБУ с операционным усилителем. Силовая часть содержит регулируемые реверсивные аксиально-поршневые насосы, аксиально-поршневые регулируемые и нерегулируемые гидромоторы, насосы систем управления и подпитки, а также редукционные клапаны с пропорциональным электрическим управлением.

Величина электрического сигнала из ЭВУ обеспечивается пропорциональным регулированием насосов ходовой системы и вибровозбудителя. В этом случае задающий сигнал от рычага подачи топлива подается в ЭБУ, усиливается, преобразуется в нем и поступает на управляющие обмотки пропорционального электромагнита редукционного клапана, формирующего требуемое давление в системе управления. При этом поток рабочей жидкости перемещает поршень гидроусилителя насоса и, изменяя угол наклона блока цилиндров, определяет подачу насоса в соответствии с заданным сигналом.

Регулирование подачи насоса в зависимости от нагрузки производится следующим образом. Увеличение нагрузки на движителях вызывает увеличение крутящего момента на валу двигателя, что определяется датчиком скорости. Датчик обратной связи регистрирует снижение частоты вращения вала двигателя и подает сигнал в ЭБУ, из которого сигнал рассогласования поступает в редукционный клапан, формирующий давление в системе управления в соответствии с величиной поступившего сигнала. В связи с этим уменьшается и подача насоса.

При отключении одного из мостов катка в ЭБУ формируется сигнал, подаваемый на пропорциональные электромагниты редукционных клапанов. В результате этого подача насоса уменьшается в два раза, а заданная скорость движения катка сохраняется постоянной.

Вибровозбудитель приводится в работу с помощью объемного гидропривода. При этом для предотвращения образования наплывов грунта и в особенности асфальта при изменении направления движения или при остановке катка происходит автоматическое отключение вибровозбудителей (в связи с уменьшением скорости катка ниже допустимой), а при достижении заданной скорости они вновь включаются в работу.

В системе автоматики используются переключатели выбора частоты вибрации и отключения одного из вибровозбудителей, а также задатчик изменения частоты вибрации, постоянно контролирующий плотность покрытия. При этом требуемая частота вибрации задается независимо от направления и скорости движения машины.

В комбинированных катках задние пневматические колеса приводятся во вращение попарно отдельными гидродвигателями. Это позволяет при движении катка на поворотах осуществлять автоматическую регулировку скорости качения одной пары колес относительно другой.

Во время работы с горячим асфальтом смачивание и охлаждение вальцов выполняется автоматически путем периодического включения насоса для подачи воды под давлением.

В катках на пневматических колесах, при работе с материалами различного вида и состава, требуемыми толщиной уплотнения и плотностью, обеспечивается централизованное автоматическое регулирование давления воздуха в шинах.

Наряду с автоматическим управлением вибровозбудителя и катка возможно их переключение на ручное.

Благодаря использованию в катках чувствительной электронной системы, насосы и гидродвигатели работают в оптимальном режиме, что значительно увеличивает сроких службы.

Автоматизация управления рабочим процессом дорожных катков позволяет оптимизировать этот процесс с учетом физико-механических свойств уплотняемого материала и ведет к повышению производительности и качеству выполняемых работ, снижению времени уплотнения и расхода топлива, а также улучшает условия работы машиниста.

Контроль качества уплотняемых дорожно-строительных материалов делится на контроль прочности, плотности, влажности и толщины покрытия. Эти виды контроля осуществляются различными методами, к которым относятся механический, электронно-механический, электромагнитный, низкочастотный, СВЧ‑метод (сверхвысокие частоты), ультразвуковой и радиоизотопный.

Механический метод или метод отбора проб уплотненного материала сопряжен с необходимостью разрушения дорожного покрытия и с дальнейшим исследованием этих проб в лабораторных условиях. В связи с ограниченным количеством отобранных проб, полученные данные не будут отличаться достаточной достоверностью и не смогут (по истечении затрат времени, требуемых на исследование) повлиять на качество уплотнения уже готовых покрытий. При этом в некоторых случаях, например на покрытиях автомобильных мостов и эстакад, такой отбор проб может привести и к нарушению прочности несущих конструкций.

Электромагнитный, низко- и высокочастотные методы контроля зависят от внешних источников энергии и по своей сложности не всегда удовлетворяют специфическим требованиям, предъявляемым дорожным строительством к таким приборам.

Ультразвуковой метод для работы с дорожно-строительными материалами также не вполне эффективен. Это объясняетсятем, что в средах, обладающих вязкостью, происходит потеря энергии при распространении ультразвуковых волн. При этом величина поглощенияих в грунте и асфальтобетоне довольно значительна. Одновременно к недостаткам следует отнести возможность работы приборов при температуре окружающего воздуха в незначительном диапазоне (от -5 до +35° С).

В практике известны и другие методы непрерывного контроля дорожно-строительных материалов при послойном их уплотнении машинами динамического воздействия. Одним из устройств, устанавливаемых на катках, является динамический индикатор для автоматического контроля качества уплотнения в процессе трамбования или вибрирования.

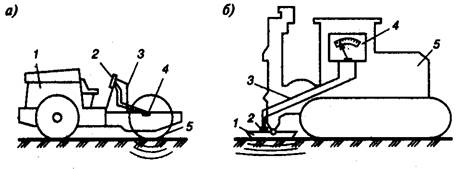

В катках 1 (рис.216,а) с вибровозбудителем на вибровальце 5 устанавливается вибродатчик 4, сигналы от которого поступают по кабелю 3 в преобразователь и орган сравнения 2, усиливаются и подаются в исполнительные органы. Одновременно данные измерений поступают в постоянное запоминающее устройство и на панель индикации в кабине машиниста. В процессе работы катка на уплотняемой площадке приборы по показаниям вибродатчиков регистрируютизмеряемые характеристики материала.

Рис.216. Автоматизация контроля качества уплотняемых дорожно-строительных материалов

Рис.216. Автоматизация контроля качества уплотняемых дорожно-строительных материалов

|

При повышении плотности и одновременном увеличении модуля упругости земляного полотна на приборе фиксируются возрастающие показания. В случае устройства полотна из грунта с различными модулями упругости определяется результирующий динами-ческий модуль упругости и регистрируется относительная величина несущей способности основания.

На экране дисплея или индикаторе счетчика высвечиваются цифры средних значений за период измерения от 5 до 30 с. Прибор настраивается на показания, соответствующие требуемой степени плотности, которые устанавливаются после стандартных испытаний. Превышение заданной плотности регистрируется световым или звуковым сигналами, которые оповещают о достижении нормативного уровня укатываемой поверхности.

Каток может комплектоваться дополнительным печатающим устройством для выдачи на бумажную ленту данных за время работы машины.

В трамбующих машинах 5 (рис.216,б) автоматическое устройство включает в себя подобные элементы и состоит из индукционного вибродатчика 2, установленного на трамбующей плите 1, и прибора 4, размещенного в кабине машиниста, регистрирующего сигнал датчика и соединенного с ним кабелем 3. Перед началом работ определяют показания индикатора (тарировку), соответствующие требуемой плотности грунта при заданной толщине слоя. Степень уплотнения при работе машин динамического действия обратно пропорциональна скорости их движения. Поэтому следует стремиться к поддержанию той скорости, которая получена при тарировке.

Использование динамических индикаторов плотности повышает производительность грунтоуплотняющих машин и качество уплотнения грунта.

В связи с тем, что не все указанные методы способны обеспечить контроль всех видов качества уплотненных дорожно-строительных материалов, возникла необходимость в разработке нетрадиционных методов измерений;

Для оперативного неразрушающего контроля грунтовых оснований, бетонных и асфальтобетонных покрытий используют контрольно-измерительные радиометрические приборы. Их работа основана на применении источников γ-излучения, быстрых нейтронов или наих совместном действии. В приборах используются свойства высокой проникающей способности γ-лучей и снижения интенсивностиих излучения при прохождении через исследуемый материал. Поэтому, зная интенсивность излучения, исследуемый материал и заданную толщину уплотняемого слоя, можно, протарировав приборы, определять степень плотности укладываемого материала. Содержание влаги в контролируемом материале определяется по замедлению нейтронного излучения атомами водорода, а содержание связующего в асфальтобетонной смеси— по количеству углеводородных соединений в битуме.

Эти приборы используют как для поверхностного (метод вторичного рассеивания), так и для глубинного (метод просвечивания) измерения параметров уплотняемых материалов.

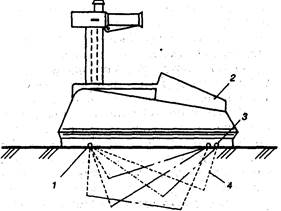

В настоящее время на строительстве дорог применяют переносные приборы для поверхностного измерения плотности асфальтобетонных покрытий толщиной 2,5...6 см, для поверхностного толщиной 10 см и глубинного толщиной 25см измерения плотности и влажности грунтов и материалов покрытий (рис.217), а также для определения содержания связующего в асфальтобетонных смесях. Эти автономные приборы состоят из встроенного микропроцессора, цифрового дисплея на жидких кристаллах,

Рис.217. Схема работы прибора оперативного неразрушающего контроля уплотняемых и укладываемых дорожно-строительных материалов: 1— источник; 2 — дисплей; 3 ‑ приемник;: 4 — траектории фотонов

Рис.217. Схема работы прибора оперативного неразрушающего контроля уплотняемых и укладываемых дорожно-строительных материалов: 1— источник; 2 — дисплей; 3 ‑ приемник;: 4 — траектории фотонов

|

переключателя положения зонда с фиксацией через каждые 5см и кнопки управления для задания требуемых параметров. При работе они переставляются по готовой поверхности.

Навесные приборы подобного типа устанавливаются на дорожных катках и предназначены для непрерывного контроля плотности укладываемого и укатываемого асфальтобетона в процессе работы уплотняющей машины. Такой прибор состоит из корпуса, закрепленного на нижней стороне рамы катка между вальцами. Внутри корпуса в двойных герметизированных капсулах из нержавеющей стали помещен источник излучения, отвечающий требованиям температурного класса и хранения радиоактивных материалов. Дополнительную термическую и механическую изоляцию обеспечивают конструкция и материал корпуса.

Источник излучения и приемное устройство расположены в корпусе прибора таким образом, что γ‑лучи проникают в исследуемый материал, рассеиваются в нем, преломляются и возвращаются к детектору. Отсюда данные непрерывных измерений передаются с помощью соединительного кабеля на бортовой микрокомпьютер, где происходит обработка и сравнение результатов измерений с заданным значением параметров. Индикаторно - регулирующий блок, соединенный с компьютером и установленный на приборной панели кабины перед машинистом, подает информацию на устройство визуального отображения информации — дисплей. На блоке управления катка устанавливаются также цветные сигнальные лампы, а при необходимости может подключаться и звуковая сигнализация.

Степень уплотнения асфальтобетона определяется в течение нескольких секунд в процессе работы катка. Перевод катка на смежную полосу укатки производится только после получения требуемой плотности материала, фиксируемой на дисплее с одновременным включением сигнальной лампы. После перемещения катка на новый участок работы определяется и степень предварительного уплотнения, достигнутая асфальтоукладчиком. Полученные значения плотности асфальта можно ввести в запоминающее устройство и получить результаты измерений в распечатанном виде за любой промежуток времени с указанием участков измерений.

Все приборы надежно защищены от воздействия вибрации, перепада температур и пылевлагонепроницаемы. Изоляция изотопов обеспечивает практически естественный уровень радиации. Доза излучения при работе с приборами не превышают 4% от предельно допустимого значения. Для полной безопасности с помощью быстроразъемных соединений прибор по окончании работы снимается с катка и автоматически переводится в положение транспортировки или хранения, а перед началом смены вновь устанавливается.

К достоинствам радиометрического метода контроля уплотнения дорожно-строительных материалов следует отнести возможность проводить замеры на горячем асфальте и в непосредственной близости от рабочих органов катков, асфальто-, бетоно- и бордюроукладчиков контролировать возрастание степени уплотнения при каждом проходе катка и определять оптимальное число проходов, а также быстро, надежно и с высокой степенью точности производить измерения состояния материалов. Все сказанное необходимо для достижения требуемых параметров дорожных покрытий и оптимального использования катков.

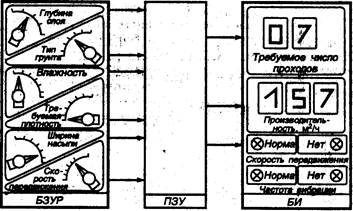

Современное устройство (рис.218), устанавливаемое на катках и обеспечивающее его автоматический режим работы, состоит из трех основных блоков. К ним относятся блок задания условий работы (БЗУР), постоянное запоминающее устройство (ПЗУ) и блок индикации (БИ). БЗУР состоит из набора переключателей, с помощью которых задаются условия работы катка. ПЗУ содержит информацию по специально разработанным программам, устанавливающим взаимосвязь между условиями и режимами работы катка. На блок индикации в цифровой (на дисплее), световой, а при необходимости и звуковой форме поступают данные о работе катка.

Большое внимание в последние годы уделяется автоматизации грузоподъемных машин, таких, как погрузчики, самоходные стреловые и башенные краны. Основным направлением автоматизации этих машин также является управление, безопасность, контроль и диагностика. Однако в связи со спецификой использования главную роль в работе грузоподъемных машин играет их безопасность.

В настоящее время имеется большое количество конструктивных решений ограничителей нагрузки

Рис.218. Автоматическое устройство установки режима работы катков

Рис.218. Автоматическое устройство установки режима работы катков

|

кранов. Наиболее полная схема современных универсал

| <== предыдущая лекция | | | следующая лекция ==> |

| ДИНАМИКА ДАВЛЕНИЯ В СИСТЕМАХ ВОДЯНОГО ОТОПЛЕНИЯ | | | Вкусовая сенсорная система |

Дата добавления: 2017-10-04; просмотров: 2122;