Защита от механического травмирования

Механические опасности могут возникнуть у любого объекта, способного причинить человеку травму в результате неспровоцированного контакта объекта или его частей с человеком. Опасная зона (нокосфера) – это пространство, в котором возможно действие на работающего опасного и (или) вредного производственного фактора. Размеры опасной зоны могут быть постоянными (зона между ремнём и шкивом, зона между вальцами и т.п.) и переменными (поле прокатных станов, зона резания при изменении режима и характера обработки и т.п.).

Условия, создающие риск потенциальной опасности механического воздействия на человека можно разделить следующим образом:

· предусмотренные самим оборудованием, станками, прессами и т.д.;

· приводящие к опасностям из-за недостатков в монтаже и конструкции объекта (обрывы конструктивных элементов и их падение, разрушение от коррозии и т.п.);

· возникающие вновь при изменении технологического процесса и применении другого (по сравнению с ранее принятым в проекте) типа оборудования;

· зависящие от человека (психофизиологические особенности, целевое устремление, отношение к культуре производства и т.п.).

к опасностям, механически воздействующим в промышленности на организм человека, относятся:

· движущиеся машины и механизмы;

· подвижные части производственного оборудования;

· передвигающиеся изделия, заготовки, материалы;

· разрушающиеся конструкции;

· повышенная запылённость воздуха рабочей зоны;

· острые кромки, заусенцы и шероховатость на поверхности заготовок, инструмента и оборудования;

· расположение рабочего места на значительной высоте относительно поверхности земли (пола);

· физические перегрузки (статические, динамические) и др.

К перечисленным нужно добавить следующие воздействия, не связанные с механическим проявлением: коррозию, действие сосудов, работающих под давлением; горячие поверхности; скользкие поверхности; воздействие на человека тяжестей при подъёме, опускании и переносе материалов и оборудования.

Применяются два основных метода защиты персонала от механических опасностей:

· обеспечение недоступности к опасно действующим частям машин и оборудования;

· применение приспособлений, непосредственно защищающих человека от опасного производственного фактора.

Первый метод состоит в пространственном или временном разделении рабочей зоны (гомосферы) и опасной зоны (нокосферы). К нему относится всё, что связано с конструктивными особенностями как самих машин и оборудования, так и устройств, ограждающих и блокирующих опасные зоны. Недоступность может быть обеспечена размещением опасных объектов на недосягаемой высоте, а также под прикрытием или в трубах.

Ко второму методу относятся собственно приспособления, с помощью которых обеспечивается безопасность взаимодействия с опасными частями машин и оборудования, в том числе и дистанционное управление, а также устройства, автоматически прекращающие работу станка или работу агрегата, или подачу энергии в систему, или отводящие часть энергии в другое русло.

Кроме того, средства, призванные обеспечить безопасность труда, делятся на:

· Средства коллективной защиты (СКЗ), обеспечивающие защиту всех работающих на участке. Реализуются при механизации и автоматизации производственных процессов; при использовании роботов и манипуляторов; при дистанционном управлении оборудованием; при определении размеров опасной зоны; в случае применения ограждений, блокировок, звуковой и световой сигнализации; при осуществлении сигнальной окраски; при использовании тормозных и выключающих устройств.

· Средства индивидуальной защиты (СИЗ) обеспечивают защиту отдельного человека с помощью специальной одежды, обуви, защитных касок, масок и др. К СИЗ относится также и обучение взаимодействию с оборудованием в опасной зоне.

Максимальная безопасность труда обеспечивается применением ограждений, предохранительных и блокирующих устройств, установкой сигнализации, а в особо опасных случаях – применением дистанционного управления (ГОСТ 12.4.125 – 83 ССБТ “Средства коллективной защиты работающих от механических факторов. Классификация”).

Оградительные устройства применяются для изоляции систем привода машин и агрегатов, зоны обработки, падающих ударных элементов машин и т.д.

Конструктивно оградительные устройства могут быть стационарными, подвижными (съёмными) и переносными.

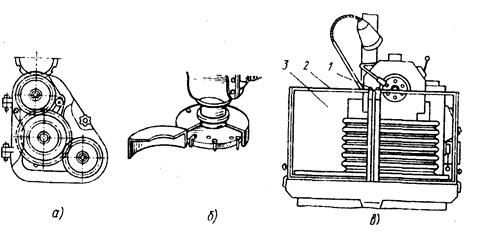

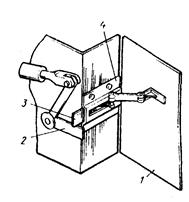

Стационарное ограждение выполняется так, что пропускает обрабатываемую деталь. Но не пропускает руки рабочего из-за небольших размеров соответствующего технологического проёма (рис. 1).

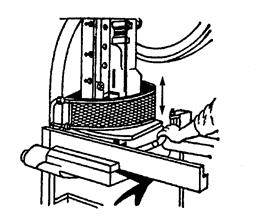

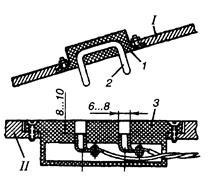

Подвижные съёмные устройства представляют собой устройства, сблокированные с рабочими органами механизма или машины; они закрывают доступ в рабочую зону только при наступлении опасного момента. В остальное время эта зона открыта (рис. 2).

Переносные ограждения выполняются чаще всего как временные. Их используют при ремонтных и наладочных работах.

Рис. 1. Конструкции стационарных ограждений станков:

а – полное ограждение; б- частичное ограждение режущего инструмента; в – частичное ограждение зоны резания; 1 – поворотная ось экрана; 2 – рамка; 3 – прозрачный экран

Рис. 2. Подвижное ограждение

Предохранительные устройства предназначены для автоматического отключения агрегатов и машин при отклонении от нормального режима работы. К ним относятся ограничители хода, изготовленные в виде упоров, концевых выключателей и т.п.

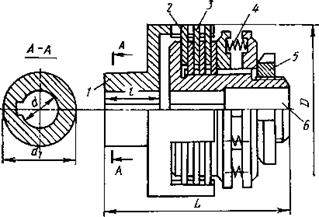

Часто в качестве предохранительных устройств от перегрузки машин и станков, в их конструкцию вводят слабое звено. Эти устройства представляют собой детали и узлы машины, которые разрушаются (не срабатывают) при перегрузках. К ним относятся: срезные штифты, шпонки; фрикционные муфты, не передающие движение при чрезмерных крутящих моментах; плавкие предохранители; разрывные мембраны в установках с повышенным давлением и т.д.

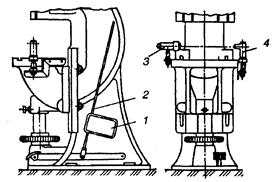

Рис. Предохранительная фрикционная муфта:

1 — ведомая полумуфта; 2 — ведущие диски; 3 — ведомые диски; 4 — пружины нажатия;

5 —гайка, регулирующая силу натяжения; 6 — ведущая полумуфта

Предохранительные фрикционные муфты применяют при частых кратковременных перегрузках, особенно при ударных нагрузках. Для того чтобы избежать ненужной пробуксовки дисков и отключения механизмов, нажатие пружин регулируют таким образом, чтобы момент сил трения был примерно на 25 % больше, чем передаваемый расчетный момент.

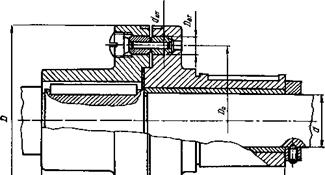

Рис. Муфта со срезным штифтом

Муфты со срезным штифтом применяют для предохранения от маловероятных перегрузок. Полумуфты (рис. 17.20) соединены стальным штифтом, который вставлен в стальные закаленные втулки. .Момент передается от одной полумуфты к другой только штифтом (одним или двумя), работающим на срез. Штифт срезается при перегрузке. Для дальнейшего применения муфты срезанный штифт следует заменить новым.

Блокировочные устройства либо исключают возможность проникновения человека в опасную зону, либо устраняют опасный фактор на время пребывания человека в этой зоне. Устройства могут быть механическими, электромеханическими, радиационными (электронными) и других типов.

При использовании механической блокировки обычно, чтобы снять ограждение, нужно затормозить или полностью остановить привод машины, иначе рычаг не даёт снять ограждение. А при снятом ограждении агрегат невозможно пустить в ход (рис. 3).

Рис. 3. Схема механической блокировки:

1 – ограждение; 2 – рычаг тормоза; 3 – запорная планка; 4 – направляющая

Примеры: стиральная машина

Электромеханическая блокировка заключается в том, что человек, поворачивая, например, рукоятку дверцы, размыкает электрическую цепь, и установка обесточивается. Чтобы снова включить установку, нужно вначале закрыть дверцу и повернуть рукоятку. Цепь замкнётся. На рис. 4 показана электромеханическая блокировка съёмного ограждения, применяемая для предотвращения ошибочного пуска механизма привода оборудования при снятом ограждении. Ограждение I снабжено изоляционной колодкой 1 с вмонтированной в неё металлической скобой 2. Корпус оборудования II снабжён заглублёнными в изоляционной колодке контактами 3 с присоединёнными к ним проводами. При установке ограждения на место штыри скобы 2 входят в заглубление и замыкают контакты электрической цепи, обеспечивая тем самым возможность пуска привода оборудования. При снятом ограждении электрическая цепь разомкнута, и пуск привода невозможен.

Рис. 4. Электромеханическая блокировка съёмного ограждения

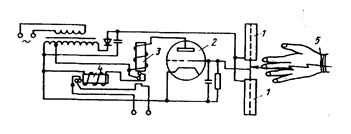

Фотоэлектрическая блокировка основана на принципе преобразования в электрический сигнал светового потока, падающего на фотоэлемент (фотосопротивление). Если опасную зону оградить световыми лучами, то пересечение луча вызывает изменение фототока и приводит в действие исполнительные механизмы защиты или отключения установки.

На рис. 5 приведена схема фотоэлектрической блокировки пресса. На тяге 2 педали установлен блокировочный электромагнит 1. справа и слева от рабочего стола пресса расположены фотоэлемент 4 и осветитель фотореле 3. Если световой луч падает на фотоэлемент, включение пресса путём нажатия на педаль возможно, так как цепь замкнута. Если в рабочей зоне оказалась рука рабочего, световой поток прерывается, цепь размыкается и педаль не срабатывает.

Рис. 5. Схема фотоэлектрической блокировки

Радиационная блокировка основана на улавливании радиоактивного излучения, направленного от источника, укреплённого с помощью специального браслета на руках на работающего (рис. 6). Излучение, направленное от источника 5, улавливается трубками Гейгера 1. Они воздействуют на тиратронную лампу 2, от которой приводится в действие контрольное реле 3. Контакты реле либо включают, либо разрывают цепь управления, либо воздействуют на пусковое устройство. Контрольное реле 4 работает при нарушении системы блокировки, когда трубки Гейгера не работают в течение 20 с.

Рис. 6. Электронная (радиационная) блокировка

Преимуществом радиационной блокировки является возможность производить бесконтактный контроль, так как радиационные датчики не связаны с контролируемой средой. В ряде случаев при работе с агрессивными или взрывоопасными средами в оборудовании, находящимся под большим давлением или имеющем высокую температуру, такая блокировка является единственным средством для обеспечения требуемых условий безопасности.

Сигнализирующие устройства дают информацию о работе технологического оборудования и об изменениях в течение процесса, предупреждают об опасностях, сообщают о месте нахождения последних. Системы сигнализации об опасностях соответственно подразделяются на оперативную, предупреждающую и опознавательную (сигнальные цвета и знаки безопасности).

Дистанционное управление применяется там, где по условиям технологии находиться в зоне работы машин и механизмов опасно. Параметры режимов работы в этих случаях контролируются дистанционно с помощью датчиков контроля, сигналы от которых поступают на пульт управления агрегатом или роботизированным комплексом.

Дата добавления: 2021-09-25; просмотров: 713;