Сепарационные процессы обработки газа

Нормальная работа технологического оборудования и качество выпускаемой продукции во многом зависят от содержания в газе влаги, кислых компонентов, пыли и механических примесей.

Содержание пыли и механических примесей в газе при его транспортировании способствует истиранию металла трубопроводов и аппаратов. Пыль вызывает износ и приводит к выходу из строя уплотнительных колец, клапанов и гильз цилиндров поршневых компрессоров, снижает их кпд. Механические частицы отлагаются на поверхности труб холодильников и резко снижают скорость передачи тепла.

Выбор технологии очистки газа от механических примесей зависит от размеров частиц и требуемой степени очистки.

Частицы размером 100-500мкм улавливаются в специальных аппаратах: осадительных расширительных камерах и циклонах. Принцип работы расширительных камер основан на снижении скорости движения потока газа и осаждении из него частиц под действием силы тяжести. В циклонах частицы под действием центробежной силы отбрасываются к стенке аппарата и падают вниз.

Объемные сепараторы практически отделяют только крупнодисперсную пыль с частицами размером 50-100 мкм.

Для улавливания частиц размером 0,1-100 мкм используют циклоны, мокрые пылеуловители (в них газ проходит через жидкость), керамические и металлокерамические фильтры.

Частицы размером менее 0,1 мкм находятся в броуновском движении и не осаждаются под действием силы тяжести. Такая взвесь может быть уловлена в электрофильтрах и мокрых пылеуловителях.

На практике очистку природного и нефтяного газов от механических примесей и жидких загрязнителей проводят в промысловых и заводских сепараторах.

Первоначально пластовое давление газовых и газоконденсатных месторождений выше, чем давление в газопроводе, поэтому при подготовке газа к транспортировке его давление необходимо снизить. Для этого газ проходит через специальное устройство дроссель, в котором происходит расширение потока газа и его давление снижается. При снижении давления газа происходит его охлаждение.

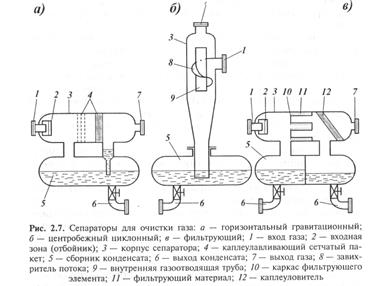

Основные аппараты разделительных установок - это сепараторы (рис. 2.7), предназначенные для отделения газовой и твердой фаз от жидкой.

Сепарирование капель и твердых частиц из газообразной фазы происходит под действием силы тяжести, сил инерции либо в результате их комбинированного действия.

Для сепарирования под действием силы тяжести необходим горизонтальный участок на пути прохождения газа, скорость потока газа должна быть минимально возможной для снижения уноса частиц.

Сепарирование под действием сил инерции требует внезапного изменения направления движения потока газа так, чтобы находящиеся в газе твердые частицы и капли жидкости могли продолжать движение в первоначальном направлении и удаляться из потока, изменяющего свое направление.

По мере сепарации изменяются размеры капель взвешенной влаги и твердых частиц (их дисперсность). Так, на входном участке диаметр капель в потоке газа колеблется от 100 до 1000 мкм (в среднем около 700-800 мкм), и может присутствовать пленочная жидкость. После первой ступени сепарации в потоке остаются капли диаметром от 30 до 150 мкм, а после второй ступени в газе присутствуют самые мелкие капли - диаметром от 1 до 30-50 мкм.

На выходе из ступени предварительной очистки установок комплексной подготовки газа суммарное содержание жидкой дисперсной фазы не должно превышать 350 мг/нм3 газа.

Соответственно меняющемуся дисперсному составу газа и требованиям на его очистку используются разные по конструкции и эффективности очистки сепарационные устройства, которые по своему принципу действия делятся на гравитационные, инерционного типа (насадочные), центробежные и фильтрующие. В большинстве случаев конструкции объединяют в себе несколько из этих принципов.

Гравитационные сепараторы бывают горизонтальными (рис. 2.7, а), вертикальными и шарообразными. Общим для них является наличие отстойной (осадительной) зоны, где отделение дисперсных частиц происходит под действием силы тяжести. На входе газа имеются обычно отбойные пластины 2, а перед выходом газа из сепаратора - каплеулавливающий сетчатый пакет 4, сепарирующий мелкие капли от газа за счет инерционных сил (удар о препятствие, резкие повороты газа, трение о поверхность сетки и др.).

Внизу сепаратора имеется вынесенный отдельно или встроенный сборник уловленной жидкости (конденсата) и пыли 5. Такой тип сепараторов обычно используется первым по ходу очистки газа, который несет наиболее крупные капли жидкости, а конкретная конструкция сепараторов выбирается с учетом таких факторов, как производительность по газу, давление, наличие в газе механических примесей, требуемая степень очистки и др.

Инерционные сепараторы насадочного типа представляют собой аппараты, заполненные насадками с развитой удельной поверхностью контакта (от 10 до 500м2/нм3). Улавливание капель происходит за счет их контакта с поверхностью насадки и резких многократных поворотов потока газа в каналах самой насадки. В качестве насадки применяют кольца Рашига (кольца, изготовленные из керамики или стали, с высотой равной диаметру), многослойные пакеты из пластин, уголков или сетки. Степень улавливания капель такими сепараторами достигает 99 %.

Чаще всего насадка таких сепараторов представляет собой волнистые стальные листы (гофры, перпендикулярные оси аппарата), установленные вертикально на небольшом расстоянии друг от друга. Газ, двигаясь вертикально снизу вверх, многократно огибает гофры, образующие извилистые каналы, и за счет инерционных сил и сил трения о стенки листов из него выделяются капли жидкости, стекающие по листам в низ аппарата (сборник жидкости). Такой сепаратор может улавливать капли жидкости размером более 20 мкм и обеспечивает пропускную способность по газу до 6,0 млн. нм3/cyт.

Одной из особенностей таких сепараторов является то, что пленка уловленной жидкости стекает по пластинам навстречу потоку газа и при определенной скорости газа может наступить момент, когда газ за счет сил трения приостановит течение этой пленки. Наступает «зависание» жидкости и захлебывание насадки.

Сетчатые каплеуловители используют обычно для окончательной очистки газа и устанавливают на концевых участках ступени очистки газа.

Центробежные сепараторы для отделения жидкости от таза используют центробежные силы, возникающие в предварительно закрученном потоке газа. При этом, чем больше скорость закрутки и меньше радиус закрученного потока, тем выше эффективность сепарации. Центробежные сепараторы улавливают до 95 % механических примесей и используются на входных участках для предварительной очистки газа, особенно если газ содержит много механических примесей.

Существует два типа центробежных сепараторов, различающихся устройством, закручивающим поток, циклонные (рис. 2.7, б) и прямоточные. В первом случае поток газа входит в корпус сепаратора 3 тангенциально (т.е. по касательной к окружности корпуса аппарата) под направляющую пластину - завихритель 8 и завихряется вокруг центральной трубы 9, снизу которой отводится очищенный газ. Капли жидкости, отброшенные центробежной силой к корпусу сепаратора, стекают по нему вниз и через нижниt1 патрубок собираются в сборнике газоконденсата 5.

Для отделения попутного газа от нефти и воды, т. е. в случае, когда дисперсной фазой является не жидкость, а газ, применяют центробежные сепараторы циклонного типа. Верхняя их секция представляет собой циклонный сепаратор газа, а нижняя - отстойник для отделения остатков газа от нефти и расслоения основной массы воды и нефти.

Фильтрующие сепараторы используют для тонкой окончательной очистки газа от частиц жидкости диаметром от 0,5 до 10 мкм, не улавливаемых другими типами сепараторов.

Одна из разновидностей такого сепаратора показана на рис. 2.7, в. Он включает три зоны сепарации - входную 2, фильтрующие элементы 10 и каплеуловитель 12.

Фильтрующие элементы представляют собой перфорированный патрубок-каркас 10, на котором уложен фильтрующий слой 11 - тонкое стекловолокно, при прохождении через слой которого капли коалесцируют (сливаются), укрупняются и стекают в сборник 5.

Диаметр фильтрующих элементов обычно составляет от 50 до 100мм, а отношение их длины к диаметру равно 12-15.

Число таких элементов составляет от 30 до 50 шт.

На скважинах с небольшим дебитом для подготовки газа к транспортированию используют установки простой сепарации. Такие установки включают: сепаратор высокого давления для удаления капельной жидкости, дроссельные устройства, вторичный сепаратор для разделения газожидкостной смеси и устройства для отвода газового конденсата.

В процессе эксплуатации газового месторождения с падением давления в пласте они не обеспечивают необходимую точку росы газа. В этом случае схема простой сепарации дополняется теплообменником для охлаждения газа перед его расширением.

Оснастка автоматическими приборами состоит из нескольких регуляторов уровня и клапана, регулирующего давление газа. Регуляторы служат для спуска воды и вывода газового конденсата из сепаратора.

Для достижения требуемой степени обезвоживания необходим достаточный перепад давления между сборной сетью месторождения и коллектором распределения газа по газопроводам. Для обеспечения удовлетворительной работы этих установок необходим перепад давления более 7 МПа. Значение этого перепада определяется, с одной стороны, давлением на устье скважин, с другой - давлением, установленным для выходного коллектора газопроводов, которое обычно постоянно, а давление на устье скважин постепенно снижается. Вследствие этого с течением времени не обеспечивается получение низких температур сепарации.

Для получения низких температур обработки газа установки простой сепарации дополняют специальными холодильниками, где газ перед сепарацией охлаждают. Такие установки называются установками низкотемпературной сепарации газа (УНТС). В качестве хладагента применяют аммиак, пропан, фреон и другие низкокипящие вещества.

В новых проектах УНТС входят в состав головных сооружений, где происходит не только сепарация тяжелых углеводородов из газа, но и такие процессы, как регенерация ингибиторов гидратообразования и стабилизация газового конденсата.

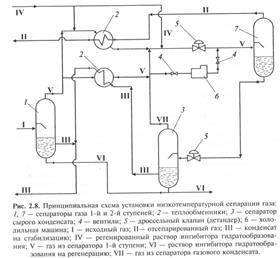

Сущность процесса низкотемпературной сепарации (НТС) состоит в однократной конденсации углеводородов при понижении температуры газа до минус 300С за счет дросселирования. На рис. 2.8 дана принципиальная схема процесса низкотемпературной сепарации. Газ I под давлением (8- 12МПа) поступает в сепаратор 1-й ступени 1, где от него отделяется тяжелый газовый конденсат III и ингибитор гидратообразования VI. Затем газ через теплообменники 2, охлаждаемые газом и конденсатом 2-й ступени сепарации, поступает в дроссельное устройство 5.

В дросселе давление газа снижается на 4-5 МПа, за счет чего его температура резко падает и высококипящие углеводороды конденсируются. Образовавшийся конденсат отделяют в сепараторе 2-й ступени 7, а газ 11, очищенный от тяжелых углеводородов, направляют потребителю.

Степень конденсации каждого углеводорода (отношение количества сконденсированного углеводорода к общему его содержанию в газе, в %) зависит от температуры и давления. При давлении 3,5 МПа и температуре минус 400С достигается практически полная конденсация бутанов и пентанов. Этан и пропан при этом конденсируются на 50 и 79 % соответственно.

В связи с тем, что процесс НТС протекает при низких температурах, в поток газа вводят ингибиторы гидратообразования, которые связывают влагу из газа. В качестве ингибиторов используют метанол или гликоли, которые после регенерации возвращают в процесс.

Важнейший параметр НТС - исходное давление газа из скважины. Перед сепаратором второй ступени вместо компрессора иногда устанавливают холодильную машину 6.

В настоящее время большинство установок НТС не обеспечивает требуемую стандартом степень выделения конденсата и влаги из газа. Основные причины этого: перегрузка сепарационного оборудования, недостаточная поверхность теплообменников и несвоевременный ввод холодильных установок.

Извлечение углеводородов из газа процессом НТС в значительной мере определяется составом исходного газа (например, выражаемым средней молярной температурой его кипения). Так, при температуре сепарации газа минус 400С и молярной температуре кипения газа минус 1000С степень извлечения н-пентана составляет 99%, а при молярной температуре кипения газа минус 1560С только 70%. Из этого следует, что для поддержания нужного уровня извлечения жидких углеводородов из все более облегчающегося по составу газа (по мере выработки месторождения) нужно понижать температуру сепарации. Сделать это крайне трудно из-за одновременного снижения пластового давления.

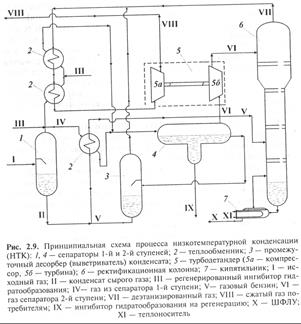

Вместо дросселирования газа через клапан может быть использовано расширение его в турбодетандере - процесс низкотемпературной конденсации (НТК). Это позволяет более эффективно использовать перепад давления газа, при этом достигается более низкая температура охлаждения газа (до минус 1200С). Турбодетандер - машина, по устройству схожая с турбокомпрессором. В ней на общем валу расположены газовая турбина и компрессор, сжимающий газ, направляемый в транспортный газопровод. Расширяющийся газ вращает турбину, в результате чего происходит его охлаждение.

Вместо дросселирования газа через клапан может быть использовано расширение его в турбодетандере - процесс низкотемпературной конденсации (НТК). Это позволяет более эффективно использовать перепад давления газа, при этом достигается более низкая температура охлаждения газа (до минус 1200С). Турбодетандер - машина, по устройству схожая с турбокомпрессором. В ней на общем валу расположены газовая турбина и компрессор, сжимающий газ, направляемый в транспортный газопровод. Расширяющийся газ вращает турбину, в результате чего происходит его охлаждение.

Процесс НТК начал внедряться на предприятиях в 1960-е годы, когда повысился спрос на этан - один из основных продуктов в ассортименте сырьевых ресурсов нефтехимии. Это потребовало перейти на низкие температуры охлаждения газа, с тем чтобы увеличить степень извлечения из него этана (и соответственно - более тяжелых углеводородов). Что, в свою очередь, потребовало наряду с дросселированием применять искусственное охлаждение. В результате стало возможным извлекать из газа 85-87 % этана, 99 % - пропана и 100 % всех остальных углеводородов.

Для производства искусственного холода (до минус 700С и ниже) используют обычно компрессорные холодильные машины, хладагентом в которых являются пропан, этан или фреон, а также турбодетандеры, в которых энергия расширяющегося газа рекуперируется для производства холода. Принципиальная схема типичной установки низкотемпературной конденсации (УНТК) с турбодетандером показана на рис. 2.9.

Газ 1 до поступления на установку предварительно осушается, затем он охлаждается в теплообменниках 2 и после отделения от него в сепараторах 3 и 4 сконденсированных углеводородов через турбодетандер 5 поступает в разделительную колонну 6. В нее же из одного из теплообменников 2 поступает смесь сконденсированных углеводородов V из сепараторов 1 и 3. Из нижней части колонны отбирают смесь всех сконденсированных углеводородов от этана и выше (ШФЛУ). Деэтанизированный газ VII из верхней части колонны, пройдя теплообменники 2, сжимается в турбодетандере 5 энергией расширяющегося газа из сепаратора 4 и затем подается потребителю VIII. ШФЛУ направляется на установку газоразделения, где от нее отбираются этановая фракция (содержание этана 87-90 % мол.) и фракции остальных, более тяжелых углеводородов.

Для предотвращения отложения парафинов необходимо выбрать такой режим работы, при котором выделенные на всех ступенях сепарации фракции конденсата имели бы температуру застывания на несколько градусов ниже, чем температура в точках выделения. Это обеспечивает нормальную работу низкотемпературных узлов установок низкотемпературной сепарации и низкотемпературной конденсации.

В настоящее время в схеме сепарационных установок применяют подачу ингибитора гидратообразования в теплообменную аппаратуру. Для нормальной работы унте необходимо подавать раствор ингибитора гидратообразования такой концентрации, чтобы температура застывания раствора была на несколько градусов ниже температуры хладагента, охлаждающего трубки, иначе он начинает замерзать в трубках испарителя-холодильника, что приводит к нарушению нормальной работы установки.

Дата добавления: 2016-06-05; просмотров: 6055;