Физико-механические свойства арматурных сталей. Классификация арматуры по основным характеристикам. Сортамент арматуры

Физико-механические свойства арматурных сталей зависят от химического состава стали, из которой сделана арматура, способа изготовления и обработки её.

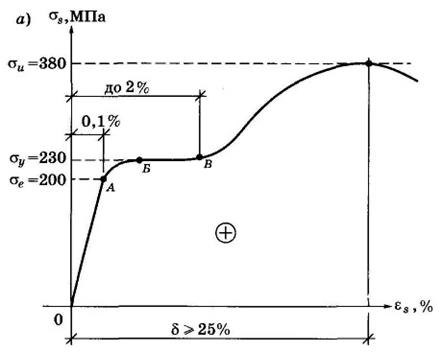

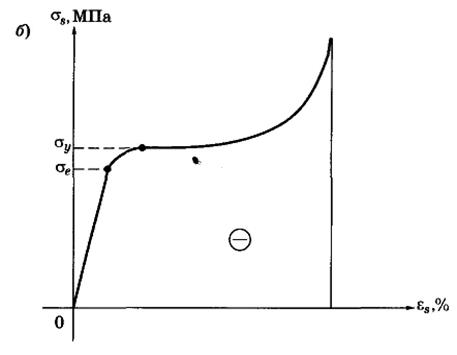

Характеристики прочности и деформативности арматуры определяют по диаграмме  , получаемой путём испытаний стандартных образцов. Арматурные стали условно подразделяются на «мягкие», основной гарантированной характеристикой которых является предел текучести σу, и «твёрдые» с основной гарантированной характеристикой в виде временного сопротивления разрыву σи.

, получаемой путём испытаний стандартных образцов. Арматурные стали условно подразделяются на «мягкие», основной гарантированной характеристикой которых является предел текучести σу, и «твёрдые» с основной гарантированной характеристикой в виде временного сопротивления разрыву σи.

Зависимость между напряжениями и деформациями при растяжении образцов горячекатаной арматуры из малоуглеродистой стали марки Ст3 («мягкая» сталь) определяется диаграммой (рис. 17, а).

Рис. 17. Диаграмма деформирования малоуглеродистой стали: а – при растяжении; б – при сжатии

Поскольку при сжатии диаграмма деформирования стали существенно отличается от диаграммы при растяжении (рис. 17, 6), то для сжатых образцов с уверенностью можно говорить лишь о пределе текучести; величину временного сопротивления при сжатии установить практически невозможно.

Сталь марки Ст3 представляет собой почти чистое железо с содержанием различных примесей около 1% (из них углерода 0,14...0,22%). Эта сталь имеет физический предел текучести. Во избежание чрезмерных деформаций в конструкциях горячекатаная арматура может быть использована в них до напряжений σs < σу. Значит, основной характеристикой прочности для «мягких» сталей является σу, для «твёрдых» – σи.

Увеличение содержания углерода в арматурной стали марки Ст5 до 0,28...0,37% повышает её предел текучести и временное сопротивление (σу = 300 МПа и σи = 500 МПа) за счёт некоторого снижения пластичности (до δ≥19%, здесь δ – полное относительное удлинение образца при разрыве в %, включая длину шейки разрыва).

Увеличение содержания углерода в арматурной стали сверх 0,5% значительно снижает её пластические свойства и ухудшает свариваемость. Поэтому дальнейшее повышение σу и σи горячекатаной стали достигается легированием. В строительстве в основном применяются низколегированные арматурные стали с общим содержанием легирующих добавок обычно не более 2%. Однако, многие легирующие добавки, повышая прочность стали, одновременно снижают её деформативность, ухудшают свариваемость и др. полезные свойства, а также повышают стоимость.

В связи с этим для повышения прочности стали кроме легирования используется также термообработка. При этом сначала осуществляется закалка арматурной стали (нагрев до температуры 800...900°С и быстрое охлаждение), а затем отпуск (нагрев до температуры 300...400°С и медленное плавное охлаждение). Причём закалке могут быть подвергнуты стали, содержащие не менее 0,25% углерода.

Выносливость арматуры. От действия многократно повторяющейся нагрузки возможно усталостное разрушение арматуры при пониженном сопротивлении растяжению (меньшем предела текучести или предела прочности при однократном кратковременном загружении). Усталостное разрушение происходит внезапно и носит хрупкий характер (происходит без образования площадки текучести). Шейка в месте разрыва арматурного стержня не образуется.

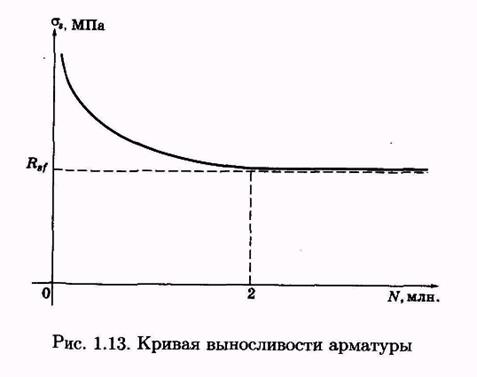

Для исследования сопротивления арматуры при переменных напряжениях от действия многократно повторяющейся нагрузки на основании опытных данных строят кривую выносливости арматуры (рис. 18), на которой N – число циклов нагрузки-разгрузки до разрушения образца; σs – наибольшее значение периодически повторяющегося напряжения.

Предел прочности арматуры при действии многократно повторяющейся нагрузки называется пределом выносливости (это напряжение Rsf , соответствующее горизонтальному участку кривой выносливости). Rsf представляет собой то наибольшее напряжение, при котором как бы ни было велико N, разрушения не наступает.

Изображённая на рис. 18 кривая получается путём испытаний ряда одинаковых образцов, но при различных уровнях σs. Чем выше напряжение σs, тем после меньшего числа циклов происходит разрушение образца, если это напряжение превосходит предел выносливости Rsf. Испытание одного образца позволяет получить одну точку в системе осей σs – N. Начиная с N = 2...10 млн. циклов кривая выносливости имеет горизонтальный участок.

Предел выносливости арматурной стали в железобетонных конструкциях зависит от числа повторений нагрузки N, характеристики цикла  , качества сцепления, наличия трещин в бетоне растянутой зоны и др.

, качества сцепления, наличия трещин в бетоне растянутой зоны и др.

При ρs = -1 (симметричный цикл)  ; при ρs = 0 (пульсирующий цикл)

; при ρs = 0 (пульсирующий цикл)  .

.

Как правило, при действии многократно повторяющейся нагрузки конструкции армируют мягкими сталями.

Классификация арматуры по основным характеристикам. Сортамент арматуры. По виду применяемой арматуры различают железобетон с гибкой арматурой в виде стальных стержней круглого или периодического профиля сравнительно небольших диаметров (до 40 мм включительно) и конструкции с несущей или жёсткой арматурой. К жёсткой арматуре относится профильная прокатная сталь (уголкового, швеллерного и двутаврового сечения) и горячекатаные стержни диаметром более 40 мм. Основным видом арматуры является гибкая.

Вся арматура, используемая в железобетоне, по своим основным характеристикам делится на ряд классов, причём в один класс может входить арматура из сталей нескольких марок.

Основным нормируемым и контролируемым показателем качества стальной арматуры является класс арматуры по прочности на растяжение, обозначаемый:

А – для горячекатаной и термомеханически упрочненной арматуры;

В – для холоднодеформированной арматуры;

К – для арматурных канатов.

Класс арматуры соответствует гарантированному значению предела текучести (физического или условного) в МПа, устанавливаемому в соответствии с требованиями стандартов и технических условий, и принимается в пределах от A 240 до A 1500, от B 500 до B 2000 и от K 1400 до K 2500.

Классы арматуры следует назначать в соответствии с их параметрическими рядами, установленными нормативными документами.

Кроме требований по прочности на растяжение к арматуре предъявляют требования по дополнительным показателям, определяемым по соответствующим стандартам: свариваемость, выносливость, пластичность, стойкость к коррозионному растрескиванию, релаксационная стойкость, хладостойкость, стойкость при высоких температурах, относительное удлинение при разрыве и др.

К неметаллической арматуре (в том числе фибре) предъявляют также требования по щелочестойкости и адгезии к бетону.

Дадим краткие характеристики арматуры перечисленных классов.

Арматуру класса A240 изготовляют из стали марки Ст3. Она имеет гладкую цилиндрическую поверхность и применяется главным образом в качестве монтажной арматуры, хомутов, поперечных стержней; из неё изготавливают монтажные петли. Хорошо сваривается. Прокатывается, начиная с диаметра 6 мм (σv = 230 МПа, σu = 380 МПа и δ ≥ 25%).

Остальные классы стержневой арматуры представляют собой стальные стержни, поверхность которых имеет периодический профиль. Выступы, имеющиеся на поверхности стержней периодического профиля, резко (в 2...3 раза) повышают сцепление арматуры с бетоном и уменьшают ширину раскрытия трещин в бетоне растянутой зоны.

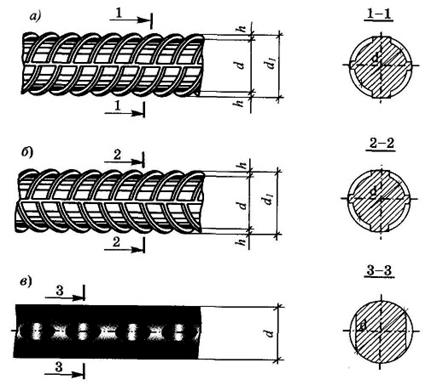

Например, для арматуры класса А300 периодический профиль имеет вид, показанный на рис. 19, а. Как видно из этого рисунка, арматура класса А300 представляет собой круглые стержни с часто расположенными выступами и с двумя продольными рёбрами.

Арматура класса А300 хорошо сваривается и используется в качестве рабочей в обычном железобетоне. Для её изготовления используются стали марок Ст5, 10ГТ, 18Г2С. Прокатывается, начиная с номинального диаметра 10 мм. Основные её характеристики σу = 300 МПа, σи = 500 МПа и δ ≥ 19%.

Рис. 19. Арматура периодического профиля: а, б – стержневая; в – проволочная

Арматура класса A400 имеет на своей поверхности выступы, образующие «ёлочку» (рис. 19, 6). Эта арматура является основной рабочей арматурой в обычном железобетоне. Хорошо сваривается. Выпускается диаметрами 6, 8, 10 мм в мотках массой до 1300 кг и диаметрами 12...40 мм в прутках длиной до 13,2 м. Изготавливается из низколегированной стали марок 18Г2С, 35ГС, 25Г2С по усмотрению завода-изготовителя. Для неё σу = 400 МПа, σи = 600 МПа и δ≥ 14%.

В обозначениях марок стали отражается содержание в них углерода и легирующих добавок. Например, в марке стали 25Г2С первые две цифры обозначают содержание в стали углерода в сотых долях процента (0,25%), буква Г – что сталь легирована марганцем, цифра 2 – что его содержание может достигать 2%, а буква С – наличие в стали кремния. Буквой X обозначается хром, Т – титан, Ц – цирконий и т.д.

Обыкновенная низкоуглеродистая проволока класса В500 (ГОСТ 6727-80) выпускается диаметрами 3, 4, 5 мм. Изготовляют её волочением катанки из низкоуглеродистой стали группы Ст2 – Ст3 и используют преимущественно в сварных изделиях – сетках и каркасах; σи = 550...525 МПа в зависимости от диаметра, а σу и δ не нормируются.

Периодический профиль проволоки класса В500 (рис. 19, в) образуется расположенными на её поверхности вмятинами (рифами). Размеры вмятин зависят от диаметра проволоки. Проволока хорошо сваривается, что позволяет использовать её для изготовления арматурных изделий.

Класс арматурной стали при проектировании выбирается в зависимости от типа конструкции, условий ее возведения и эксплуатации.

При проектировании железобетонных конструкций пользуются сортаментом арматуры. Сортамент арматурной стали – это перечень типоразмеров каждого вида арматурных стержней, выпускаемых в настоящее время металлургической промышленностью. В стране существует единый сортамент для гладкой арматуры и арматуры периодического профиля. Он составлен по номинальным диаметрам стержней, выраженным в мм. Номинальный диаметр гладкого стержня совпадает с его фактическим диаметром. Для стержневой арматуры периодического профиля номинальный диаметр (номер) стержня, указанный в сортаменте, соответствует диаметру гладкого круглого стержня, равновеликого ему по площади поперечного сечения. Например, арматурный стержень, расчётный номинальный диаметр которого равен 20 мм (см. рис. 19, а, б), имеет наружный диаметр (по выступам) 22 мм и внутренний (по телу) – 19 мм, а высота выступов на его поверхности равна h = 0,5(d1–d) = 0,5(22–19) = 15 мм.

Дата добавления: 2021-09-07; просмотров: 1250;