Охрана окружающей природной среды на производственных предприятиях дорожного строительства

Борьба с пыле- и газообразованием в карьерах. В карьерах загрязнение атмосферы пылью происходит при буровых и взрывных работах, экскавации и погрузке разрабатываемых пород, их вторичном дроблении, транспортировке, а также при отвалообразовании.

При работе дизельного карьерного оборудования, автомобильного транспорта, при окислительных процессах и взрывных работах в карьерах выделяются вредные газы, содержание которых зачастую превышает предельно допустимые концентрации (ПДК). Из газов наиболее опасны альдегиды, окислы азота и углерода. Степень загрязнения атмосферы пылью и газами зависит от интенсивности работы карьерного оборудования, динамики воздухообмена карьера, климатических условий и интенсивности работы имеющихся средств пылеобразования.

Источники пылеобразования в карьерах могут быть: точечными (экскаваторы, бульдозеры, погрузчики, буровые машины, автосамосвалы и др.); линейными (транспортеры); площадочными (отвалы карьеров). В свою очередь точечные и линейные источники могут быть неподвижными и перемещающимися. Интенсивность пылевыделения в карьерах различными источниками приведена в табл. 29.1.

Таблица 29.1

Интенсивность пылевыделения различными источниками в карьерах

| Источники пылевыделения в карьерах | Интенсивность пылевыделения в карьерах, мг/с |

| Шарошечное бурение шпуров и скважин (в зависимости от скорости бурения на 1 станок) | 60-140 |

| Экскавация породы (в зависимости от вида породы, ее грансостава, влажности и скорости ветра) | 30-400 |

| Транспортирование породы автомобилями-самосвалами (в зависимости от состояния покрытий, скоростей движения и климатических условий) | 330-1200 |

| Сдувание пыли с карьерных отвалов (при скорости ветра 3-5 м/с) | До 3600 |

| Взрывные работы в карьерах | До 5000 |

Мероприятия по борьбе с пылеобразованием в карьерах зависят от видов источников пылеобразования. При бурении шпуров и скважин перфораторами и шарошечном бурении образуются каменные частицы и пыль следующих фракций: крупная буровая мелочь (размером более 1 мм); буровая мелочь (менее 1 мм); грубодисперсная пыль (менее 10 мкм). Пылеулавливание при бурении производится в основном в несколько стадий, с помощью пылеосадительных камер, различных циклонов, рукавных фильтров и др. Лучшие результаты дает применение мокрых пылеуловителей и тканевых рукавных фильтров, перспективно также подавление пыли при буровых работах водовоздушной смесью, получаемой в результате распыления воды потоком сжатого воздуха.

Значительное загрязнение атмосферы происходит при взрывных работах в карьерах и при разработке скальных выемок. За один массовый взрыв в атмосферу выбрасывается до 150-200 т пыли и 6000-8000 м3 газов. Концентрация пыли в пылегазовом облаке изменяется от 680 до 4250 мг/м3.

Для уменьшения количества образующихся при взрывах токсичных газов необходимо применять взрываемое вещество с нулевым или близким к нему кислородным балансом. При применении взрываемых веществ с отрицательным балансом для снижения загрязнения атмосферы рекомендуется в забоечный материал добавлять различные нейтрализаторы, например, известь-пушонку.

Эффективен и способ гидрообеспыливания, как внешняя, так и внутренняя водяные забойки скважин. Внутренняя водяная забойка скважин производится при взрывании обводненных скважин, внешняя - путем установки над скважинами полиэтиленовых емкостей с водой, взрываемых на доли секунд раньше скважинных зарядов, образующаяся водяная завеса позволяет уменьшить количество пыли в 1,5-2 раза, NО2 - 1,3-2 раза.

Орошение пылегазового облака возможно также искусственным осадкообразованием или с помощью дождевальных установок и вентиляторов-оросителей.

Воду, удаляемую из карьера, необходимо сбрасывать в ближайший водоток или в место, исключающее возможность ее обратного проникновения в выработки и заболачивание прилегающих территорий. Сброс воды производят после ее осветления, а в необходимых случаях после очистки от вредных примесей. Места сброса необходимо согласовывать с местными органами санитарного надзора.

Промывка материалов в притрассовых карьерах с осветлением промывочной воды производится в тонкослойных отстойниках и прудах-отстойниках.

Пруды-отстойники можно устраивать в замкнутых котлованах (в выработанном пространстве карьера) или в оврагах и логах (путем их перегораживания дамбами).

Выбор мест размещения отстойников (табл. 29.2) определяют на основании технико-экономического сопоставления вариантов в увязке с компоновкой сооружений и устройств карьера и в зависимости от топографических, инженерно-геологических и гидрологических условий района строительства.

Таблица 29.2

Техническая характеристика тонкослойных отстойников

| Показатель | Тонкослойные отстойники | ||

| Производительность по исходной суспензии, м3/ч | |||

| Площадь поверхности слива, м2 | 0,92 | 4,3 | 6,4 |

| Площадь поверхности подачи воды, м2 | 0,37 | 0,56 | 0,8 |

| Вместимость ванны, м3 | 2,75 | 5,8 | - |

| Количество пластин, шт. | |||

| Расстояние между пластинами, мм | |||

| Угол наклона пластин, град | |||

| Рабочая площадь одной пластины, мм2 | 2000×700 | 1500×800 | 1430×800 |

| Вместимость бункера-накопителя, м3 | 0,9 | 2,9 | - |

| Габаритные размеры, мм: высота длина ширина | |||

| Масса, кг |

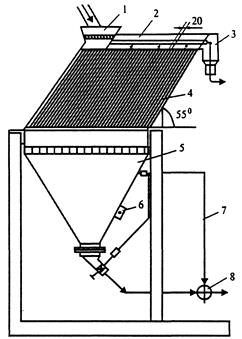

Схема тонкослойного отстойника приведена на рис. 29.1.

Рис. 29.1. Схема тонкослойного отстойника:

Приемная воронка; 2 - решетка приемной воронки; 3 - патрубок для слива осветленной воды; 4 - пластины; 5 - бункер для сгущенного осадка; 6 - вибратор; 7 - система автоматизированного контроля за уровнем осадка, включением и выключением насоса; 8 - насос

Рекультивация земель, нарушенных открытыми горными разработками. Земли, нарушенные при разработке притрассовых карьеров, после завершения работ (не позднее 1 года) должны быть приведены в состояние, пригодное для их использования в народном хозяйстве.

Рекультивацию нарушенных земель в зависимости от дальнейшего применения необходимо осуществлять по следующим направлениям:

сельскохозяйственное - возврат земель под пашню, луга, пастбища, многолетние насаждения;

водохозяйственное - устройство водоемов различного назначения (водохранилища, пруды для разведения рыбы, дичи и т.д.);

лесохозяйственное - лесопосадки эксплуатационного и специального назначения (почвозащитные, санитарно-защитные, водоохранные и т.д.);

рекреационное - устройство парков, спортивных бассейнов, пляжей и т.д.;

архитектурно-планировочное - посадки, посев луговых трав (газоны), обводнение пониженных участков.

Рекультивацию производят в два этапа: I этап - горнотехнический; II этап - биологический.

В состав горнотехнической рекультивации земель включают: снятие плодородного слоя почвы и хранение во временных отвалах с площадей, отведенных под горные работы и отвалы вскрышных пород; планировку отвалов с целью образования удобных для рекультивации местности и строительства подъездных дорог, дренирование и другие мелиоративные мероприятия; отсыпку на рекультивированную поверхность плодородного слоя почвы и его планировку; другие инженерно-технические решения.

Горнотехнический этап предусматривает передачу земель пользователям для последующей биологической рекультивации, включающей выполнение следующих работ:

улучшение плодородия нарушенных земель; полное восстановление первоначального биологического потенциала земель;

подготовка земель для возделывания сельскохозяйственных культур, пастбищных угодий и лесонасаждений.

Пылеулавливание на камнедробильных заводах. На специализированных камнедробильных заводах (КДЗ) пылеобразование происходит при дроблении и сортировке каменных материалов, при их перегрузке с транспортера на транспортер.

При дроблении горных пород основная часть пыли является силикозоопасной (при дроблении гранита 69-72 %, песчаника 93-95 %). Это накладывает повышенные требования к защите атмосферного воздуха.

Процесс дробления обычно двухстадийный. На 1-й стадии применяются щековые дробилки, на 2-й - конусные или роторные.

Кроме дробления, переработка каменных материалов включает в себя сортировку (грохочение), транспортировку и складирование.

Сортировка производится также на двух стадиях:

1-я стадия (предварительное грохочение) - для отделения загрязняющих примесей на колосниковых грохотах;

2-я (контрольное грохочение) - для разделения щебня или гравия по фракциям на вибрационных грохотах.

В табл. 29.3 приведены данные, характеризующие содержание пыли в воздухе при переработке каменных материалов на КДЗ. Анализ табл. 29.3 показывает, что наибольшее пылеобразование происходит при дроблении, особенно кислых пород. Концентрация пыли зависит также от вида дробилки и режима дробления. Наименьшее количество пыли образуется у конусной дробилки, наибольшее - на выходе из роторной дробилки, что связано с высокими скоростями воздушных потоков при вращении дробящего ротора.

Таблица 29.3

Показатели запыленности воздуха при переработке каменных материалов

| Технологическое оборудование | Перерабатываемая порода | Места отбора проб воздуха на запыленность | Содержание пыли в воздухе, мг/м3 |

| Щековая дробилка | Гранит | Над загрузочным отверстием | 215-290 |

| На выходе | 3520-14490 | ||

| Известняк | Над загрузочным отверстием | 170-210 | |

| На выходе | 8420-9230 | ||

| Конусная дробилка | Гранит | Над загрузочным отверстием | 60-160 |

| На выходе | 4910-9670 | ||

| Известняк | Над загрузочным отверстием | 165-175 | |

| На выходе | 4170-4900 | ||

| Доломит, порфир | Над загрузочным отверстием | 180-190 | |

| На выходе | 3420-3800 | ||

| Роторная дробилка | Гранит | Над загрузочным отверстием | |

| На выходе | |||

| Известняк | Над загрузочным отверстием | 120-170 | |

| На выходе | 3840-13450 | ||

| Вибрационные грохоты | Гранит | При поступлении материала на грохот | 335-620 |

| Над поверхностью верхнего сита | 440-720 | ||

| При поступлении с 1-го сита на ленту конвейера | 500-875 | ||

| При поступлении со 2-го сита на ленту конвейера | |||

| Порфирит | При поступлении материала на грохот | ||

| Над верхним ситом нижнего грохота | |||

| При поступлении материала с верхнего сита на транспортер |

Для очистки от пыли разработаны различные пылеулавливающие аппараты, имеющие различный принцип действия и разную эффективность обеспыливания (табл. 29.4).

В зависимости от физико-химических эффектов осаждения пыли эти аппараты делятся на группы: пылеосадительные камеры; аспирационно-коагуляционные шахты; циклоны различного действия; тканевые, волокнистые и пористые фильтры; мокрые пылеуловители (ротоклоны, скрубберы, скоростные турбулентные пылеуловители); электрофильтры.

Таблица 29.4

Техническая характеристика пылеулавливающих аппаратов

| Пылеуловители | Скорость газов, м/сек | Темпера- тура, °С | Запыленность газов, г/м3 | Осаждение частиц больше, мкм | Эффективность обеспыливания, % | Область применения | |

| на входе | на выходе | ||||||

| Пылеосадительные камеры | Не ограничена | До 1000 | Не ограничена | 5-15 | Дробильные установки, сушильные барабаны и др. | ||

| Аспирационно-коагуляционные шахты | 1-1,5 | До 200 | До 1000 | 20-50 | 50-90 | Дробильные установки, транспортеры и др. | |

| Циклоны | 2,5-4,5 | До 400 | До 1000 | 20-50 | 50-90 | То же | |

| Мокрые пылеуловители: ротоклоны | До 6 | До 400 | До 20 | 0,1-1 | 90-99 | Все пылевыделяющие агрегаты | |

| турбулентно-скоростные аппараты | До 400 | До 20 | 0,1-1 | 0,5 | 95-99,9 | ||

| Электрофильтры: вертикальные однопольные | 0,8-1 | До 250 | 10-20 | 0,1-3 | 90-95 | Дробильные установки, сушильные барабаны и др. | |

| горизонтальные 2-4 польные | 0,8-1,2 | До 250 | 10-30 | 0,1-1 | 0,5 | 95-99 | |

| Фильтры рукавные | 0,6-0,8 | До 300 | 20-100 | 0,1-0,5 | 0,5 | 98-99,9 | Дробильные установки, транспортеры и др. |

Более высокая степень очистки достигается в циклонах, где для лучшего закручивания пылевого потока осуществляется спиральный и тангенциональный подвод потока.

Для повышения эффективности очистки больших объемов загрязненного воздуха используется объединение циклонов в группы по 2, 4, 6, 8, 10, 12, 14 элементов. Более эффективно использование батарейных циклонов, которые объединяются в одном корпусе в виде батарей, работают параллельно, но имеют общие раздающие и собирающие камеры. На КДЗ наиболее широкое применение нашли циклоны СИОТ ЦН-11 и ЦН-15 со степенью очистки до 96 %.

Пылеосадительные камеры, аспирационно-коагуляционные шахты, циклоны и скрубберы используются для предварительного обеспыливания при высокой концентрации пыли, являются аппаратами грубой очистки с эффективностью обеспыливания от 5 до 90 %. Электрофильтры, рукавные фильтры, турбулентные скоростные пылеуловители, ротоклоны - аппараты окончательного обеспыливания, тонкой очистки. Эффективность их применения - 90-99,9 %. При повышенном содержании пыли с целью достижения высокой степени очистки устраивают комбинированные аппараты, например, фильтр-циклоны, или устанавливают 2-3 ступени пылеулавливания (пылеосадительная камера - циклон - рукавный фильтр, циклон-фильтр - ротоклон и др.).

Для обеспыливания каменных материалов на КДЗ эффективно применяется высокократная воздушно-механическая пена, получаемая пеногенераторами с помощью ПАВ ПО-1, ДС-РАС, НЧК. Пена вводится вместе с каменными материалами в дробилки, на грохоты и конвейеры, причем ее применение не увеличивает влажность заполнителей и не ухудшает свойства цементо- и асфальтобетонов, полученных на их основе.

Экологическое обеспечение производства дорожных эмульсий. Производство дорожных битумных эмульсий сопровождается загрязнением окружающей природной среды (воздуха, воды, почвы), влиянием на здоровье людей.

Основными причинами выбросов являются:

технологические процессы, протекающие в эмульсионной установке (приготовление водного раствора эмульгатора, связанное с нагревом исходных компонентов и их перемешивание, испарение, сбросы промышленных вод, неудачные конструкции установок, не препятствующие выбросам вредных веществ в воздух и почву);

конструктивные недостатки установок, заключающиеся в свободном выходе вредных веществ, усилении процесса испарения и в возможности продуктов испарения попадать в атмосферный воздух, отсутствие накопительных устройств для производственных вод.

Источники выбросов и выделения вредных веществ при приготовлении катионных битумных эмульсий. Анализ технологии производства катионных битумных эмульсий позволил выделить основные производственные участки, где происходит выделение токсичных веществ:

Теплонагреватели, работающие на нефтяном топливе. Продукты сгорания топлива: углеводороды, оксиды азота, оксиды серы, твердые частицы, окись углерода.

Блок приготовления битума. Выделение углеводородов происходит в местах кранового оборудования, узлах и соединениях эксплуатируемого блока.

Емкости для хранения соляной кислоты. Выделение паров соляной кислоты происходит через клапан для ее заливки и в металлических емкостях, которые оборудованы специальной вентиляционной трубой в одном из люков крышки, вследствие негерметичности этих емкостей.

Блок приготовления водного раствора эмульгатора, где происходит выделение паров соляной кислоты, паров воды, паров эмульгатора. Состав паров зависит от химического состава эмульгатора, но в среднем это вещества 2-3-го класса опасности.

Блок хранения готовой продукции, где возможна утечка эмульсии в процессе перекачки и хранения через трубы, в крановых соединениях или при разрушении цистерны. Наблюдаются случаи разового перелива битумной эмульсии при заполнении автогудронаторов.

Для обеспечения экологически безопасных условий работы при производстве катионных битумных эмульсий необходимо осуществление ряда неотложных природоохранных мероприятий организационного, технического и технологического характера.

К их числу в первую очередь следует отнести:

использование эмульгатора, имеющего санитарный сертификат и рекомендованного к применению при производстве катионных эмульсий;

уменьшение выделения углеводородов за счет герметизации узлов и соединений, кранового оборудования, правильной эксплуатации (в соответствии с инструкцией по эксплуатации) блока по приготовлению битума;

сокращение выбросов в атмосферу от теплоустановок при обеспечении полного сгорания топлива посредством регулировки и наладки системы подачи топлива в камеру сгорания (топку);

предотвращение выделения паров соляной кислоты за счет использования герметичных емкостей и трубопроводов из пластмассы или других специальных кислотоупорных материалов;

исключение выделения из емкостей для приготовления водного раствора эмульгатора за счет использования закрытых емкостей и механической системы перемешивания раствора;

сброс промывочных вод и остатков водного раствора эмульгатора по специальным трубопроводам (кислотостойким) в специальный отстойник-накопитель;

нейтрализация вод в отстойнике-накопителе посредством щелочи или молотого известняка;

обваловка территории базы (цеха) защитными валиками, предупреждающими растекание эмульсии при проливах или авариях установки;

оборудование установки для производства эмульсий специальными емкостями для хранения эмульсий, системой трубопроводов, насосов и системой подогрева в соответствии с требованиями технологического регламента;

обеспечение технологического контроля за экологической безопасностью при производстве битумных эмульсий (контроль концентрации загрязняющих веществ, показателя кислотности в сбросах на почву и в водоемы, наполнения емкостей для приготовления водного раствора эмульгатора и отсутствия вытекания раствора из емкостей и т.д.).

Охрана окружающей природной среды на АБЗ. Производство асфальтобетонных смесей сопровождается значительным выделением загрязняющих веществ в окружающую природную среду. При этом не только теряется значительная часть дефицитного сырья, но и возникают условия для нарушения экологических требований и санитарно-технических норм. Классификация выбросов АБЗ в атмосферу представлена в табл. 29.5.

Таблица 29.5

Классификация выбросов АБЗ в атмосферу

| № п/п (код) | Название (формула) соединений | ПДК м.р., мг/м3 | Класс опасности |

| Оксиды азота в пересчете на NО2 | 0,085 | ||

| Оксид серы в пересчете на SО2 | 0,5 | ||

| Оксид углерода (СО) | |||

| Углеводороды (С1-С10 в пересчете на С) | |||

| Пыль неорганическая | 0,3 | ||

| Пятиокись ванадия* | 0,02 |

* Пятиокись ванадия при применении мазута в качестве топлива.

Для очистки газов и пылеулавливания на АБЗ применяются различные системы пылеулавливания. Они предназначены для защиты от загрязнения окружающей природной среды, отделения из каменных материалов пылевидных фракций при нормированном использовании уловленной пыли требуемого гранулометрического состава выпускаемых смесей.

Современные пылеулавливающие системы должны удовлетворять следующим требованиям:

иметь высокую эффективность работы (не менее 99 %) для обеспечения санитарных норм в зонах расположения заводов (под эффективностью работы оборудования для очистки дымовых газов подразумевается отношение количества пыли, оставшейся в пылеуловителе, к количеству пыли, содержащейся в дымовых газах до его прохождения через пылеуловитель);

обеспечивать высокую производительность (при приготовлении 1 т смеси образуется 500-1000 м3 газов);

принимать газ с высокой начальной запыленностью (40-300 г/см3);

иметь высокую термостойкость (температура 473°К);

обеспечить устойчивую работу в условиях нестабильного режима технологического оборудования (изменение влажности, остановки машин, погодных условий);

осаждать раздельно крупную и мелкую пыль;

обеспечить промышленную утилизацию уловленной пыли (использовать ее для приготовления смесей);

иметь высокий уровень унификации;

работать в автоматическом и дистанционном режимах управления.

Для удовлетворения указанных требований на производственных предприятиях применяются различные типы пылеулавливающих устройств, которые в зависимости от размеров эффективно улавливаемых частиц и эффективности их улавливания подразделяются на 5 основных классов. В России и за рубежом на производственных предприятиях нашли широкое применение следующие типы пылеулавливающих устройств: пылеосадительные камеры; одиночные и групповые циклоны; мокрые пылеуловители; тканевые фильтры и электрофильтры. Данные по применяемым в России аппаратам газоочистки и пылеулавливания приведены в табл. 29.6 и 29.7.

Таблица 29.6

Характеристика пылеуловителей

| Тип | Вид | Класс по эффективности | Область целесообразного применения | ||||

| группа пыли по дисперсности | |||||||

| I | II | III | IV | V | |||

| Гравитационный | Пылеосадочные камеры | V | + | + | - | - | - |

| Инерционный | Циклоны большой производительности | V | + | + | - | - | - |

| Циклоны высокой эффективности | IV | - | + | + | - | - | |

| Батарейные циклоны | IV | - | + | + | - | - | |

| Струйные мокрые | II | - | - | + | + | - | |

| Ротоклоны | III | - | - | + | - | - | |

| Тканевый | Матерчатые, рукавные | II | - | - | + | + | - |

| Электрический | Уловители тумана, песок | II | - | - | + | + | + |

Таблица 29.7

Ориентировочная эффективность отечественных аппаратов газоочистки и пылеудаления

| Аппарат, установка | Эффективность, % |

| Пылеосадительные камеры | 45-55 |

| Рукавные фильтры | 98-99 |

| Циклоны НЦ-15 | 80-85 |

| Циклон СКД НЦ-33 и 34 | 90-91 |

| Батарейные циклоны | 90-93 |

| Циклоны с обратным корпусом | 60-70 |

| Циклоны СИОТ | 70-80 |

| Инерционные пылеуловители | 65-85 |

| Пенные аппараты | 75-95 |

| Циклон с водяной пленкой | 85-90 |

| Мокрые аппараты ударно-инерционного действия | 95-98 |

| Групповые циклоны НЦ-15 | 85-90 |

| Групповые циклоны НЦ-40 | 80-90 |

| Ротоклоны | 80-90 |

| Тканевые фильтры | 98-99 |

| Электрофильтры | до 99,99 |

В настоящее время отсутствуют достаточно надежные методы расчета элементов и узлов пылеулавливающих систем. Разработка новых и усовершенствование существующих конструкций пылеулавливающих систем осуществляется приближенно и отрабатывается в процессе длительных испытаний и эксплуатации. В этих условиях полезными являются обобщение и анализ имеющегося опыта эксплуатации и промышленных данных по техническим параметрам и особенностям работы различного пылеулавливающего оборудования.

По данным фирмы Лодж-Котрел (Lodge-Cottrell, Англия), специализирующейся по пылеулавливающим системам, вид применяемого оборудования для осаждения из газов пыли зависит от размеров частиц пыли (табл. 29.8).

Таблица 29.8

Ориентировочная эффективность зарубежных аппаратов газоочистки и пылеудаления

| Тип оборудования | Размер эффективно улавливаемых частиц, мкм |

| Пылеосадительные камеры | до 100 |

| Циклоны | до 50 |

| Циклоны повышенной эффективности | до 5 |

| Водные пылеуловители | до 0,1 |

| Тканевые фильтры | до 0,013 |

| Электрофильтры | до 0,01 |

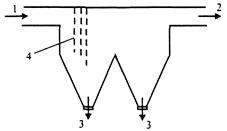

Пылеосадительные камеры и циклоны. Для предварительной очистки от пыли отходящих газов целесообразно использовать пылеосадительные камеры (рис. 29.2), в которых отделение пыли происходит в результате ее осаждения под действием собственного веса.

Рис. 29.2. Пылеосадительная камера: 1 - газ; 2 - очищенный газ; 3 - пыль; 4 - решетки

Приемлемая эффективность очистки газов достигается при длительном нахождении частиц в пылеосадительной камере. Основные достоинства осадительных камер - простота конструкции, незначительные затраты на их эксплуатацию, небольшой расход энергии, возможность улавливания абразивной пыли. Они используются на первой ступени очистки газов и устанавливаются перед циклонами и водными пылеуловителями и фильтрами, обеспечивая повышение общей эффективности очистки и увеличение срока службы основных пылеуловителей.

Пылеосадительные камеры просты по конструкции, но имеют значительные габаритные размеры. Эффективность улавливания пыли в них размером менее 5 мкм практически близка к нулю.

Широкое применение для сухой очистки получили циклоны различных типов, принцип действия которых основан на использовании центробежной силы (табл. 29.9).

Таблица 29.9

Основные размеры цилиндрических и конических циклонов НИИОГаза (в долях от диаметра циклона D)

| Размеры | ЦН-11 | ЦН-15 | ЦН-15у | ЦН-24 | СДК УН-33 | СК-ЦН-35 |

| Внутренний диаметр циклона D, м | ||||||

| Высота: выходного патрубка hо | 0,48 | 0,66 | 0,66 | 1,11 | 0,535 | 0,515 |

| цилиндрической части Нц | 2,06 | 2,26 | 1,51 | 2,11 | 0,535 | 0,515 |

| конической части Нк | 2,0 | 2,0 | 1,5 | 1,75 | 3,0 | 2,11 |

| внешней части выхлопной трубы hв | 0,3 | 0,3 | 0,3 | 0,4 | 0,2-0,3 | 0,2-0,3 |

| Внутренний диаметр: выхлопной трубы Dвых | 0,59 | 0,334 | 0,34 | |||

| пылевыпускного отверстия циклона Dвып | 0,3-0,4 | 0,334 | 0,229 | |||

| Ширина входного патрубка b | 0,26 | 0,264 | 0,214 | |||

| Производитель | НИИОГаз |

Газовый поток вводится в циклон через патрубок по касательной к внутренней поверхности корпуса и совершает вращательное движение вдоль корпуса. Под действием центробежной силы частицы пыли образуют на стенках циклона пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало газу, покидающему циклон через выходящую трубу. Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен из-за подсоса наружного воздуха, происходит вынос пыли с потоком через выходную трубу.

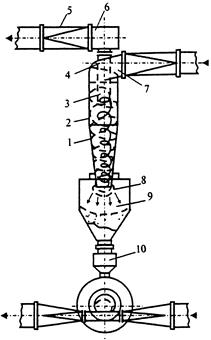

Циклоны (рис. 29.3) занимают промежуточное положение между аппаратами грубой (предварительной) и тонкой очистки газов. К достоинствам циклонов относят: надежность работы при температуре газов до 500°С; улавливание пыли в сухом виде; эффективность работы при высоких давлениях газов; простота изготовления.

Рис. 29.3. Схема циклона: 1, 2 - коническая и цилиндрическая части циклона; 3 - выхлопная труба; 4 - винтообразная труба; 5 - газоход; 6 - улитка для выхода газа; 7 - входной патрубок; 8-пылевыпускное отверстие; 9 - бункер; 10 - пылевой затвор

При небольших капитальных затратах и эксплуатационных расходах степень очистки в циклоне от частиц пыли более 10 мкм составляет 80-90 %. Недостатки циклонов: высокое гидравлическое сопротивление, равное 1200-1500 Па; невозможность использования для очистки газов от мелких частиц; недостаточно эффективное улавливание частиц размером менее 5 мкм.

Наибольшее применение в нашей стране нашли циклоны конструкции НИИОГаза: цилиндрические (ЦН-11, ЦН-15У, ЦН-2У) и конические (СДК-ЦН-33, СК-ЦН-34). Конические циклоны НИИОГаза отличаются от цилиндрических циклонов серии ЦН значительно большим сопротивлением и существенно большей эффективностью. С целью повышения эффективности пылеочистки с помощью циклонов их очень часто объединяют в группы по несколько штук. При этом поток отходящих газов направляют в соответствующие параллельные группы циклонов. Перед циклонами или после них устанавливают вентилятор-дымосос. Достоинством дымососов-пылеуловителей является постоянство коэффициента очистки газов при всех нагрузках, малые аэродинамические потери при улавливании частиц, минимальные металлоемкость и удельные капитальные затраты. Главный недостаток - абразивный износ рабочего колеса и деталей привода.

С целью повышения эффективности очистки газов иногда применяются батарейные циклоны или мультициклоны. Они отличаются исключительной компактностью, высокой производительностью, низкой удельной емкостью и вполне удовлетворительным газораспределением. По размерам батарейные циклоны значительно меньше групповых, но для обеспечения той же производительности требуется большее их количество.

Водные пылеуловители для мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель жидкости, либо пленки.

Среди аппаратов мокрой очистки на практике наиболее применимы циклоны «СИОТ», барботажно-вихревые пылеуловители и скрубберы Вентури.

Циклон-прерыватель «СИОТ» улавливает пыль вследствие ее осаждения на смачиваемые стенки уклона под действием центробежных сил. Вода в циклоне подается непосредственно во входной патрубок и на водораспределитель, расположенный в верхней части циклона. Питание циклона водой осуществляется через водонапорный бак с шаровым клапаном. На сливной трубе устанавливается гидравлический затвор для предупреждения подсоса воздуха.

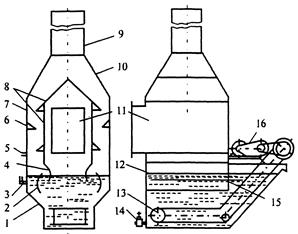

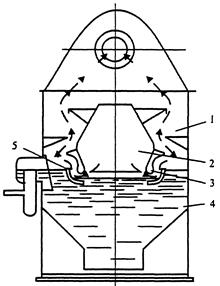

Широкое распространение получили мокрые барботажно-вихревые пылеуловители (рис. 29.4), принцип действия которых основан на пропуске запыленных газов через слой воды.

Рис. 29.4. Барботажно-вихревой пылеуловитель: 1 - шламовая ванна; 2 - внешние завихряющие лопасти; 3 - водомерное устройство; 4 - внутренние завихряющие лопасти; 5 - патрубок для подачи воды; 6 - брызгоотделительные козырьки; 7 - корпус; 8 - внутренний дымовой канал; 9 - дымовая труба; 10 - переходный патрубок; 11 - входной патрубок; 12 - уровень шлама; 13 - скребковый конвейер; 14 - кран; 15 - водяной затвор; 16 - редуктор

Поток запыленных дымовых газов подается вентилятором-дымососом через входной патрубок 11 во внутренний дымовой канал 8. Дымовые газы, частично подхватывая воду, поступают в пространство (импеллеры), образованное внутренними 4 и внешними 2 завихряющими лопастями, в котором осуществляется барботажно-вихревой процесс смачивания пыли с водой. Увлекаемая газовым потоком вода перемещается сначала по внешней завихряющей лопасти 2, затем отбрасывается к внутренней завихряющей лопасти 4 и при выходе из дымового канала возвращается в шламовую ванну 1, падая в виде водяной завесы. Очищенные газы выходят в атмосферу через дымовую трубу 9. Осевший шлам удаляется скребковым конвейером 13, привод которого осуществляют с помощью электродвигателя и редуктора 16 через клиноременную и цепную передачи. Во время работы барботажно-вихревого пылеуловителя уровень воды во входной камере внутреннего дымового канала понижается, а в выходной камере, образованной корпусом 7 пылеуловителя и внутренним дымовым каналом, повышается. Для устойчивой работы устройства уровень воды в выходной камере должен быть постоянным. Уровень воды контролируют визуально через водомерное устройство 3. Потери воды из-за ее уноса вместе со шламом и в результате испарения восполняются через патрубок 5. Из шламовой ванны вода сливается через кран 14.

Эффективность очистки заполненных газов барботажно-вихревыми пылеуловителями составляет 90 % для мелких частиц размером менее 1 мкм и 99,5 % для частиц размером более 1 мкм. Для обеспечения большего смачивания частиц пыли водой к ней добавляют гашеную известь, которая уменьшает поверхностное натяжение.

Рис. 29.5. Водный пылеуловитель типа «Ротоклон»

За рубежом широкое распространение получили водные пылеуловители «Ротоклоны» (рис. 29.5). Нижняя часть корпуса 4 этих аппаратов представляет собой резервуар, заполненный водой. Остальное внутреннее пространство разделено перегородкой 3, нижний край которой погружен в воду. Перегородка  образует две камеры: входную камеру запыленных газов и выходную 1 очищенных газов. Обе камеры по всей длине аппарата связаны газоочистительным аппаратом (импеллером) 5. Потоки запыленных газов проходя через импеллер, подхватывают и несут с собой часть воды из резервуара.

образует две камеры: входную камеру запыленных газов и выходную 1 очищенных газов. Обе камеры по всей длине аппарата связаны газоочистительным аппаратом (импеллером) 5. Потоки запыленных газов проходя через импеллер, подхватывают и несут с собой часть воды из резервуара.

При соответствующей скорости газов увлекаемая вода движется сначала по нижней направляющей импеллера, затем отбрасывается к его верхней направляющей и при выходе из импеллера возвращается в резервуар, падая водяной завесой. Циркуляция воды происходит только вследствие движения воздушного потока, и для этого не требуется дополнительных устройств. Газы от пыли очищаются в результате совместного действия центробежной силы на частицы пыли и перемешивания запыленных газов с водой. Уловленная водой пыль попадает в резервуар, из которого она затем удаляется при помощи пластинчатых и винтовых конвейеров.

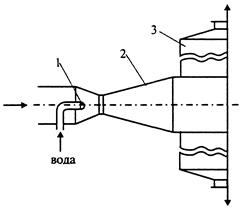

Скрубберы Вентури - наиболее эффективные аппараты мокрой очистки газов. Они имеют различные варианты конструктивного исполнения. Принцип действия скрубберов Вентури основан на совместном действии газового потока, движущегося с высокой скоростью (40-150 м/с), и потока орошающей его жидкости, что и способствует осаждению частиц пыли на каплях жидкости.

Основная часть скруббера Вентури (рис. 29.6) - сопло Вентури 2, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости (15-20 м/с) до скорости в узком сечении сопла 30-200 м/с и более.

Рис 29,6. Основная часть скруббера Вентури: 1 - центробежная форсунка; 2 - сопло Вентури; 3 - каплеуловитель

Основные преимущества мокрых пылеуловителей - это сравнительно небольшая стоимость и более высокая эффективность улавливания частиц по сравнению с циклонами. Их можно применить для очистки газов от частиц размером до 0,1 мкм. Однако, мокрые пылеуловители обладают рядом недостатков, ограничивающих область их п

Дата добавления: 2021-09-07; просмотров: 652;