ЗАДАЧИ ПО цветным металлам И СПЛАВАМ

№ 10. Многие изделия изготавливают из латуни вытяжкой из листа в холодном состоянии. Иногда в изделиях обнаруживаются трещи-

ны, возникающие без приложения внешних нагрузок (так называемое «сезонное растрескивание»). На рис. 1 показана деталь после глубокой вытяжки и после растрескивания при вылеживании.

Рис. 1. Растрескивание латунной детали после глубокой вытяжки и вылеживания

Рис. 1. Растрескивание латунной детали после глубокой вытяжки и вылеживания

Объяснить сущность этого явления и указать способы его предубеждения.

Подобрать марку латуни, не подверженной сезонному растрескиванию. Кроме того, описать структуру, технологические свойства α и α + β'-латуней.

Решение задачи № 10

Латуни в зависимости от содержания цинка и структуры можно разделить на три класса:

1. α-латуни ....... До 39,5% Zn

2. α + β'-латуни ..... От 39,5 до 45,7% Zn

3. β'-латуни ....... От 45,7 до 51% Zn

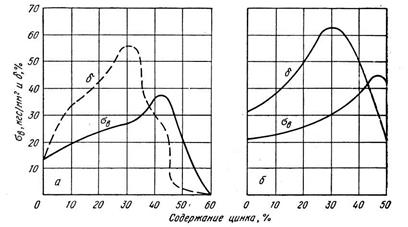

Увеличение содержания цинка изменяет структуру и свойства латуни (рис. 2).

Увеличение содержания цинка до определенного предела повышает пластичность и прочность. Пластичность достигает максимальных значений при 30—32% Zn, а прочность — при 40%. При дальнейшем увеличении содержания цинка прочность и пластичность снижаются.

Это изменение свойств определяется свойствами соответствующих фаз, образующихся при введении цинка.

α-фаза представляет твердый раствор типа замещения, пластичность и прочность которой возрастают по мере увеличения содержания цинка.

β'-фаза — твердый раствор на базе электронного соединения с

центрированной кубической решеткой и упорядоченным расположением атомов. Эта фаза отличается повышенной хрупкостью и твердостью; поэтому образование β-фазы снижает вязкость и повышает твердость.

Рис. 2. Механические свойства латуни в зависимости от содержания цинка:

а - литая латунь; б — катаная и отожженная латунь

При нагреве выше 450° С β'-фаза превращается в неупорядоченный твердый раствор β, отличающийся большей пластичностью, чем β'-фаза. Из диаграммы состояния видно, что α + β'-латуни приобретают при таком нагреве однородную структуру β-твердого раствора, а следовательно, и большую пластичность.

Эти свойства фаз определяют технологический прогресс изготовления изделий из различных сортов латуни, а также их назначение.

Изделия из α-латуни изготавливают главным образом холодной или горячей деформацией; обработка резанием не дает достаточно чистой поверхности. Изделия из α + β'-латуни изготавливают горячей (прессование, штамповка) или холодной деформацией (но без вытяжки) или обработкой резанием.

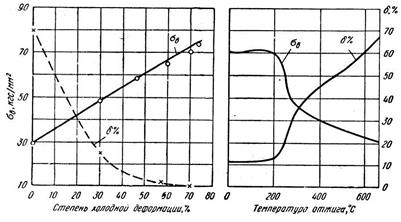

В результате последующего отжига прочность сплава понижается, но пластичность возрастает (рис. 3).

Холодная деформация латуни создает в изделии остаточные напряжения. Они возникают и в результате местной холодной деформации (при изгибе деталей, чеканке, развальцовке и т. п.).

Рис. 3. Механические свойства латуни Л68 в зависимости:

а - от степени деформации; б - от температуры отжига

При вылеживании или эксплуатации в латунных изделиях иногда возникают трещины. «Сезонное растрескивание» наблюдается главные образом в латунях с содержанием более 20% Zn и отчетливо обнаруживается, например, в полых изделиях, прутках и т. д. Сезонное растрескивание усиливается в химически активных средах, особенно в парах аммиака, ртутных солях, ртути, мыльной воде и т. д. Образование трещин является результатом совместного действия остаточных напряжений, созданных холодной деформацией (наиболее опасны растягивающие напряжения), и химически активных сред.

Для предохранения от сезонного растрескивания нужен отпуск с нагревом до 200—300° С; это снимает большую часть остаточных напряжений и незначительно снижает прочность.

Но в условиях изготовления и монтажа конструкций с применением развальцовки, гибки и т. д. не всегда возможно избежать возникновения местных, даже незначительных деформаций, а, следовательно, и сезонного растрескивания. В таких случаях применяют более дорогие (и имеющие меньшую прочность), но не склонные к сезонному растрескиванию латуни Л96 и Л90. Латуни Л96 и Л90 обладают высокой теплопроводностью.

Латуни можно заменить алюминиевой бронзой, не склонной к сезонному растрескиванию и обладающей аналогичными значениями прочности и пластичности.

№ 11. Гребные винты морских пароходов имеют сложную форму и очень массивны, например масса винта современного крупного океанского теплохода достигает 30—50 т.

Наметить схему технологии изготовления винта, учитывая его форму. Исходя из этой схемы и условий работы винта в морской воде, подобрать состав сплава и указать его структуру и механические свойства.

№ 12. Некоторые детали арматуры турбин, котлов гидронасосов и т. п., работающие во влажной атмосфере и изготавливаемые массовыми партиями литьем, имеют сложную форму. В процессе литья должна быть обеспечена максимальная точность размеров.

Указать состав применяемого для этой цели цветного сплава, его структуру и механические свойства; привести способ литья, позволяющий создать требуемую высокую точность с минимальной последующей механической обработкой.

Привести химический состав стали для форм, применяемых для литья выбранного сплава, и указать режим термической обработки, а также структуру стали в готовом изделии.

№ 13. Многие детали приборов и оборудования, подверженные действию морской воды, изготавливают из цветного сплава путем холодной деформации в несколько операций.

Подобрать сплав, стойкий против действия морской воды, и привести его химический состав.

Указать режим промежуточной термической обработки выбранного сплава и привести его механические свойства после деформации и термической обработки. Сравнить состав стали, стойкой против действия морской воды;

привести режим ее термической обработки, механические свойства и структуру.

№ 14. Трубки в паросиловых установках должны быть стойки против коррозии.

Подобрать марку сплава на медной основе, пригодного для изготовления трубок и не содержащего дорогих элементов; привести состав выбранного сплава.

Указать способ изготовления трубок и сравнить механические свойства выбранного сплава, получаемые после окончательной обработки, с механическими свойствами стали, стойкой против коррозии в тех же средах.

ЛИТЕРАТУРА

1. Геллер Ю.А., Рахштадт А.Г. Материаловедение. – М.: Металлургия, 1975. - 447с., ил.

2. Геллер Ю. А. Инструментальные стали. М.: Металлургия, 1968. - 568 с., ил.

3. Гуляев А. П. Металловедение. М.: Металлургия, 1966.- 480 с., ил.

4. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1973. - 511 с., ил.

5. Материалы в машиностроении. Т. 1—5. М.: Машиностроение, 1969—1970.

6. Металловедение и термическая обработка. Справочник. Т. 1—2. М.: Металлургиздат, 1961—1962.

7. Полухин П.И., Горелик С.С., Воронцов В.К. Физические основы пластической деформации. – М.: Металлургия, 1982. – 584 с., ил.

8. Рахштадт А. Г. Пружинные стали и сплавы. М.: Металлургия, 1971. - 496 с., ил.

9. Справочник металлиста. Т.3. – М.: Машгиз, 1959.

10. Технология металлов и конструкционные материалы/ Под ред. Б.А. Кузьмина. - М.: Машиностроение, 1989. – 496 с., ил.

11. Технология конструкционных материалов/ Под ред. А.М. Дальского.- М.: Машиностроение, 1985. – 448с., ил.

12. Филинов С.А., Фиргер И.В. Справочник термиста. – Л.: Машиностроение, 1969. -320 с., ил.

13. Химушин Ф. Ф. Нержавеющие стали. Изд. 2-е. М.: Металлургия, 1967. - 798 с., ил.

14. Химушин Ф. Ф. Жаропрочные стали и сплавы. Изд. 2-е. М.: Металлургия, 1969. - 749 с., ил.

15. Хуго И. и др. Конструкционные пластмассы. Свойства и применение. – М.: Машиностроение, 1970. – 336 с., ил.

16. Шмыков А. А. Справочник термиста. Изд. 4-е. М.: Машиностроение, 1961.- 392 с., ил.

Дата добавления: 2017-09-01; просмотров: 2623;