Технология усиления железобетонных колонн, балок и перекрытий

Основной принцип усиления конструкций заключается во включении в работу дополнительных элементов, увеличивающих сечение и степень армирования, также и за счет изменения расчетной схемы путем введения дополнительных опор.

Усиление железобетонных колонн возможно производить различными методами. Ряд из них подобен способам усиления кирпичных столбов.

Широко используются способ устройства железобетонных и стальных обойм, метод усиления путем приварки металлических уголков к рабочей арматуре, установка предварительно напряженных хомутов, металлических обойм из уголка и листа, предварительно напряженного арматурного каркаса или хомутов.

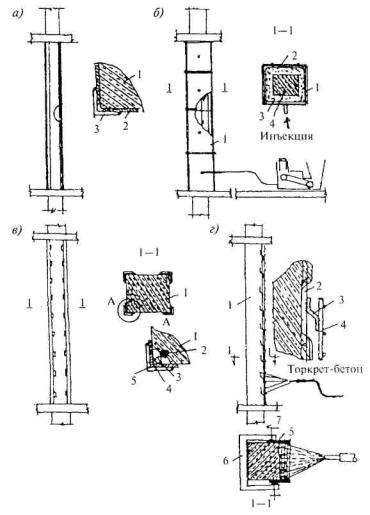

На рис. 6.45 приведены некоторые варианты усиления колонн.

Рис. 6.45. Технологические схемы усиления железобетонных колонн

а - стальными обоймами: 1 - колонна; 2 - металлический лист; 3 - уголки; б - наращиванием железобетонных обойм: 1 - железобетонная обойма с отверстием для нагнетания цементно-песчаного раствора; 2 - растворная часть; 3 - дополнительное армирование сеткой; 4 - патрубок; 5 - насос-инъектор; в - усиление рабочей арматуры дополнительными стержнями и обоймой из уголков: 1 - усиливаемая колонна; 2, 3 -рабочая и наращиваемая арматура; 4, 5 - уголки; г - усиление рабочей арматуры отдельными стержнями с последующим омоноличиванием: 1 - колонна; 2 -рабочая арматура; 3, 4 -наращиваемая арматура; 5, 6 -опалубка; 7 - фиксаторы опалубки

При выполнении работ следует руководствоваться следующими положениями технологии строительных процессов.

При усилении методом наращивания сечения в виде железобетонных обойм следует произвести тщательную очистку поверхности колонн; выполнить насечку, обеспечивающую более высокое сцепление с новым бетоном; при нарушении защитного слоя очистить выступающую на поверхность арматуру, произвести антикоррозийную защиту; перед укладкой бетонной смеси поверхность колонн увлажнить.

При усилении с помощью металлических уголков и хомутов обязательным условием является плотное сопряжение усиливаемых элементов с поверхностью колонны. Для этой цели осуществляются удаление неровностей и шлифовка поверхности колонн.

Усиление методом наращивания к продольной арматуре дополнительных уголков требует очистки швов после выполнения сварочных работ и омоноличивания вскрытых полостей полимерными растворами. Использование напрягаемых хомутов требует применения инструмента, обеспечивающего равномерность натяжения до расчетных усилий. Залогом качественного выполнения технологических операций являются правильная организация пооперационного контроля и соблюдение технологического регламента.

Особый интерес представляет усиление колонн, примыкающих к наружным или внутренним стенам. Наиболее эффективной технологией остается устройство железобетонной рубашки. Такое решение принимается в случае, когда поверхность колонн сильно разрушена, имеют место отслоение защитного слоя бетона, высокая трещиноватость. Производство работ заключается в очистке поверхности колонны, устройстве насечки, установке дополнительного арматурного каркаса, монтаже опалубочных щитов и нагнетании бетонной смеси в полость. Как правило, перед нагнетанием мелкозернистой бетонной смеси производится обильное увлажнение поверхности колонн.

Нагнетание смеси производится известными установками с обязательным контролем качества работ. Особое внимание уделяется вибрационным воздействиям на щиты опалубки, что обеспечивает более равномерное распределение смеси и заполнение всех пустот и дефектов.

Возможно поярусное бетонирование усиливаемого слоя. В этом случае торцевой щит опалубки выполняется разъемным. После заполнения одного яруса бетонной смесью производят наращивание торцевого щита, и цикл повторяется. В процессе укладки необходимо тщательное уплотнение бетонной смеси глубинным вибрированием.

Достаточно высокий эффект омоноличивания достигается при использовании опалубки в виде вакуум-щитов. Это обстоятельство позволяет удалить значительное количество химически несвязанной воды, что приводит к повышению прочности бетона на 25-30 %. При этом сокращается цикл набора прочности и обеспечивается более ранняя распалубка конструкции.

При увеличении нагрузок на колонну, а также вследствие деструктивных процессов, протекающих в бетоне, повышение несущей способности достигается путем установки разгрузочных элементов в виде швеллеров, объединенных по периметру колонн хомутами.

Несмотря на простоту решения, метод усиления металлоемок и малопригоден в условиях реконструкции жилого фонда.

Для вовлечения в работу элементов стены используют наклонные напряженные хомуты, объединяющие колонну со стеной. Для этой цели на поверхности колонн устраивают штрабы, фиксирующие положение хомутов, а в кирпичной стене - наклонные сквозные отверстия. С помощью натяжных устройств обеспечиваются равномерное натяжение хомутов и вовлечение стены в совместную работу с колонной.

При высокой прочности стен такое решение позволяет усилить колонну. В то же время оно может выполнять и противоположную функцию - повысить устойчивость наружных стен. Это решение может быть успешно использовано при реконструкции старого жилого фонда с применением метода встроенных систем, когда имеет место снижение устойчивости кирпичной кладки стен.

Усиление балочных конструкций осуществляется, как правило, несколькими способами: наращиванием арматуры растянутой зоны; наращиванием балок снизу с увеличением степени армирования и высоты сечения; установкой железобетонных обойм; устройством шпренгельных систем; устройством затяжек по нижнему поясу балок.

Если по расчету требуется незначительное увеличение сечения арматуры растянутой зоны, то процесс усиления осуществляется следующим образом. С шагом 500-600 мм отбивают защитный слой бетона от боковых стержней, оголяют арматуру. Затем осуществляют приварку z-образных коротышей диаметром 20-40 мм, длиной до 200 мм. Далее приваривают дополнительные стержни продольной арматуры (рис. 6.46).

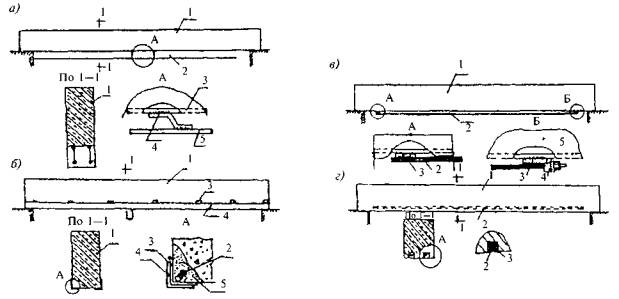

Рис. 6.46. Конструктивно-технологические схемы усиления железобетонных балок

а - наращиванием арматуры растянутой зоны: 1 - усиливаемая конструкция; 2 - наращиваемая зона; 3 -рабочая арматура; 4 -кронштейн для крепления дополнительной арматуры; 5- наращиваемая арматура; б - наращивание арматуры растянутой зоны в виде уголков: 1 - усиливаемая конструкция; 2 - рабочая арматура; 3 - опорный уголок; 4 - дополнительное армирование; 5 - зона заделки цементно-полимерным раствором; в - устройство затяжки по нижнему поясу: 1 - усиливаемая конструкция; 2 - дополнительная арматура; 3 - коротыш; 4 -натяжное устройство; г -дополнительное армирование нижнего пояса: 1 - усиливаемая конструкция; 2 -арматура усиления; 3 - полимерцементный раствор

После установки дополнительной арматуры осуществляется ее защита. Наиболее эффективной технологией является торкретирование. В то же время имеется ряд композиционных растворов, которые обладают хорошей адгезией со старым бетоном и арматурой и наносятся методом оштукатуривания.

Для более высокой степени усиления балочных конструкций используется для дополнительного армирования уголковая сталь, которая с помощью коротышей и сварных соединений фиксируется к крайним стержням арматуры.

Сколы бетона после выполнения всех операций заделываются цементно-песчаным раствором.

Усиление нижнего пояса отдельными стержнями осуществляется путем устройства затяжек, а также путем расположения дополнительных стержней в пазы с последующим омоноличиванием полимерцементными высокоадгезионными составами. Пазы образуют, используя специальный ручной инструмент с алмазным напылением.

Для зданий жилого фонда шпренгельное усиление балок используется чрезвычайно редко, так как требует периодического наблюдения за состоянием конструкции, а содержание без экранов и подвесных потолков нарушает интерьер помещений.

Усиление и восстановление несущей способности перекрытий являются наиболее распространенными задачами при реконструкции зданий.

По результатам обследований и оценки степени износа конструктивных элементов принимают решение о восстановлении, усилении несущей способности, частичной или полной замене перекрытий. Принятию решения предшествует технико-экономическая оценка вариантов.

Конструктивные решения перекрытий для зданий различного периода строительства весьма разнообразны. К наиболее распространенным следует отнести: каменные перекрытия по несущим металлическим балкам; монолитные балочные и безбалочные; сборные из сплошного и многопустотного настилов; сборные по балкам из штучных материалов и др. В перечисленные типы перекрытий не вошли деревянные, так как срок их эксплуатации и физический износ многократно превышают допустимые нормы.

Каменные перекрытия по металлическим балкам, как правило, выполнялись в подвальных этажах жилых зданий. Они представляют собой арочное перекрытие из кирпича по несущим металлическим балкам из двутавра или рельса. В зависимости от степени физического износа кирпичной кладки возможны следующие варианты усиления: установка затяжек для восприятия распора с частичным восстановлением кладки; устройство железобетонного наращивания сверху; устройство железобетонного наращивания снизу в виде арочной плиты; замена кирпичного арочного перекрытия на железобетонные.

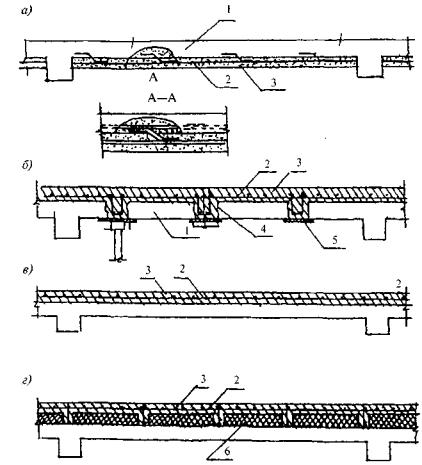

Способы усиления монолитных перекрытий достаточно разнообразны и приведены на рис. 6.47. Основой усиления является увеличение степени армирования растянутой или сжатой зоны с одновременным наращиванием сечения.

Рис. 6.47. Конструктивно-технологические схемы усиления монолитных перекрытий

а -путем наращивания арматуры растянутой зоны и торкретирования поверхностей; б, в - устройством дополнительного армирования плиты с наращиванием верхнего железобетонного слоя; г - установкой звуко- и виброизоляционных плит и наращиванием верхнего железобетонного слоя; 1 - железобетонное перекрытие; 2 -наращиваемая арматура; 3 - дополнительный слой бетона; 4 -штрабы; 5 - подвесная опалубка; 6 - шумо- и виброзащитные плиты

Наиболее сложным и достаточно трудоемким является вариант усиления, основанный на установке дополнительных стержней арматуры в растянутой зоне. В этом случае с интервалом 60-120 см по длине вскрывается рабочая арматура на участках длиной 2-12 см, к которой с помощью Z-образных кронштейнов приваривается дополнительная арматура. Затем осуществляется торкретирование поверхности для обеспечения требуемой адгезии и защитного слоя.

Рассматриваемый способ целесообразно использовать, когда нижняя поверхность перекрытия имеет существенные дефекты в виде разрушения бетона, при утрате защитного слоя арматуры, высокой трещиноватости поверхности и в других случаях.

Перед выполнением работ по наращиванию дополнительной арматуры осуществляют очистку поверхности с помощью пескоструйных аппаратов, обеспечивающих также очистку арматуры от коррозии.

Процесс торкретирования осуществляется по известной технологии путем нанесения 3-4 слоев. Как правило, работы по торкретированию потолочных поверхностей весьма трудоемки, требуют использования специальных составов бетона и методов пооперационного контроля. Особое внимание при этом должно уделяться соблюдению режимов тепловлажностной обработки и уходу за поверхностью торкрет-слоев, чтобы не допустить высыхания.

Более простыми и эффективными являются методы, основанные на поверхностном наращивании железобетонных слоев, а также устройстве дополнительных балочных систем.

По данной технологии в плите перекрытия вырезаются сквозные продольные штрабы параллельно расположению рабочей арматуры. Затем устанавливаются подвесная опалубка, арматурный каркас, после чего производят укладку бетонной смеси. Одновременно производят работы по армированию наращиваемого поверхностного слоя. До укладки бетонной смеси необходимо выполнить работы по насечке бетонной поверхности, а перед непосредственной укладкой смеси - увлажнение.

Укладку смеси производят за один прием с использованием виброреек и маячных досок с соблюдением известного технологического регламента. Особое внимание уделяется вибрационной проработке густоармированной области штраб, где используются глубинные вибраторы с гибким валом. Предотвращение смещения арматуры от проектного положения должно обеспечиваться использованием фиксаторов. Более простым технологическим решением является усиление перекрытий путем наращивания слоя железобетона. В этой связи следует отметить, что для повышения адгезии старого бетона с вновь укладываемым целесообразно на предварительно очищенную поверхность осуществить наклейку полимерной или металлической сетки на бентонитовом растворе. Помимо высокой адгезии при этом исключается весьма трудоемкий и экологически неблагоприятный процесс устройства насечек на старой поверхности бетона. Процесс бетонирования производится через 6-8 ч после наклейки сетки.

На рис. 6.47, г приведена конструктивно-технологическая схема, направленная на повышение не только несущей способности перекрытия, но и на повышение его вибро-, шумоизолирующих свойств. В качестве изоляционного материала могут использоваться плитный пенополистирол толщиной 2-4 см, жесткие минераловатные плиты, прессованный картон и другие материалы. Они наклеиваются на заранее подготовленную поверхность перекрытия таким образом, чтобы оставалось свободное пространство для армирования и устройства ребра наращиваемого перекрытия. После выполнения работ по армированию производят подачу и укладку бетонной смеси одним из приемлемых способов.

Конструктивное решение такого метода усиления позволяет без дополнительного расхода бетона увеличить высоту сжатой зоны, тем самым повысив несущую способность перекрытия.

Технологические схемы производства работ по усилению перекрытий реконструируемого здания базируются на механизированных процессах транспортирования композиционных смесей к месту укладки. Кроме широко распространенного бетононасосного транспорта используются пневмонагнетатели, цемент-пушки, растворонасосы. Они обеспечивают шланговую подачу смесей на высоту до 30 м и до 200 м по горизонтали. Как правило, для сохранения стабильных физико-механических и технологических свойств смеси приготавливаются в сухом состоянии с заданными пропорциями. На строительную площадку они доставляются в упакованной таре, и достаточно внести указанное количество воды, чтобы получить требуемую консистенцию.

Отличительными особенностями использования транспортных средств для доставки композиционных смесей являются их высокая производительность (до 5 м3/ч), малочисленность обслуживающего персонала и надежность в работе. Эти обстоятельства позволяют довести выработку на одного рабочего в пределах 150-200 м2 в смену.

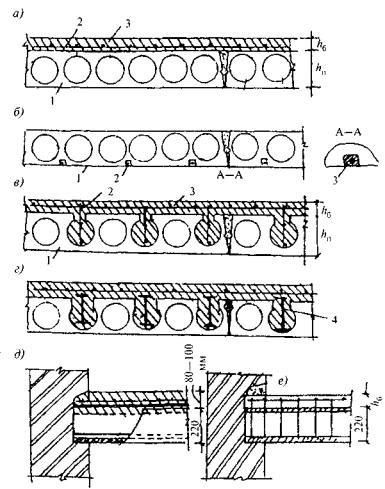

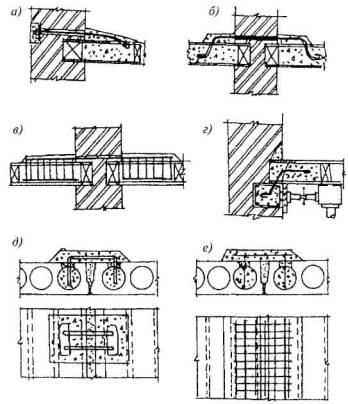

Усиление перекрытий из многопустотного настила осуществляется технологическими приемами, приведенными на рис. 6.48, путем верхнего наращивания слоя железобетона; установки дополнительной арматуры нижнего пояса и использования пустот. Последний вариант является наиболее эффективным, так как позволяет значительно увеличить несущую способность конструкции без заметного увеличения ее высоты при дополнительном армировании зоны пустот. Технология производства работ мало отличается от ранее рассмотренных и ведется традиционными приемами.

Рис. 6.48. Технологические схемы усиления перекрытий из многопустотного настила

а - методом наращивания железобетонного поверхностного слоя: 1 - многопустотная плита перекрытия; 2 -металлическая сетка; 3 - слой наращиваемого бетона; б - дополнительным армированием нижнего пояса: 1 - многопустотная плита перекрытия; 2 -дополнительная арматура, устанавливаемая в пазы; 3 - омоноличивание арматуры; в, г - путем армирования и бетонирования пустот: 1 - многопустотная плита перекрытия; 2 - продольные и поперечные сетки; 3 -слой наращиваемого бетона; 4 - арматура в виде двутавров; д, е - схемы дополнительного армирования зон опирания на стены

Метод верхнего наращивания плит перекрытий железобетоном кроме увеличения несущей способности способствует образованию горизонтальных дисков жесткости, что в значительной степени приводит к повышению пространственной жесткости реконструируемых зданий.

Локальные приемы и технологии повышения монолитности перекрытий (рис. 6.49) могут быть достигнуты путем анкеровки железобетонных плит с наружными стенами, установкой анкерных связей в виде стержней и каркасов, устройством шпонок, монолитного обвязочного пояса, объединенного с плитами, и др. приемами.

Рис. 6.49. Конструктивно-технологические решения включения в совместную работу железобетонных плит перекрытия

а - усиление анкеровки железобетонных плит; б - установка анкерных связей в виде стержней; в - то же, армокаркасами; г - устройство обвязочного монолитного пояса; д, е -устройство шпонок и железобетонного наращивания

Совместная работа плит перекрытий позволяет перераспределить постоянные и временные нагрузки, снизить величину прогибов и исключить случаи нарушения сцепления материала шва между плитами.

Дата добавления: 2021-09-07; просмотров: 665;