Струйная технология закрепления грунтов оснований фундаментов

Наиболее эффективным методом повышения несущей способности оснований и фундаментов является устройство грунтоцементных свай и массивов по струйной технологии (Jet Grouting), который широко используется в зарубежной практике. Метод разработан в Японии в конце 70-х годов и получил развитие во многих странах. Лидерами в изготовлении технологического оборудования в Европе являются немецкие фирмы Keller, Bauer, итальянская Rodo, французская Колагранде и др. (рис. 6.7).

Рис. 6.7. Общий вид буровых установок струйной технологии закрепления грунтов

а - для работ на открытых поверхностях; б - при производстве работ в стесненных условиях

Для усиления фундаментов внутри здания используется мини-установка SC-1 на гусеничном ходу фирмы Keller (ФРГ) (рис. 6.7,б). Ее габаритные размеры позволяют перемешаться через проем шириной 0,8 м и работать в подвальном помещении высотой не менее 2,8 м.

Первый опыт использования данной технологии в РФ был осуществлен при реконструкции гостиницы «Метрополь» в Москве в 1986-87 гг. фирмой Bauer.

Способ струйной технологии устройства грунтоцементных свай и массивов состоит из нескольких этапов:

I - осуществляют бурение скважин диаметром 40-90 мм на проектную глубину с погружением оборудования.

II - под давлением 100-400 атм и углом 90° к оси сваи осуществляется резка грунта струей воды или суспензией с добавлением воздуха.

В качестве режущего инструмента используют специальные вращающиеся форсунки, что обеспечивает круговое разрушение грунта. По мере резания осуществляется плавный подъем рабочего инструмента. Частота вращения и скорость подъема зависят от вида грунта и его физико-механических характеристик. Вспученный грунт в виде пульпы может частично вымываться на поверхность.

III - одновременно с резкой и размывом грунта осуществляется его смешивание с цементной или цементно-глинистой суспензией на основе бентонитового порошка. В результате интенсивного перемешивания и разрушения грунта образуется однородная грунтоцементная масса плотностью 1,4-1,9 т/м3. В зависимости от расхода цемента и гранулометрии размытого грунта физико-механические характеристики грунтоцемента могут составлять 5-15 МПа.

IV - для получения грунтоцементного массива осуществляют соединение ранее возведенных элементов. Создание массива может осуществляться как до набора проектной прочности, так и после.

Комбинация различных массивов может повторять плановые очертания фундаментов и иметь разнообразную форму.

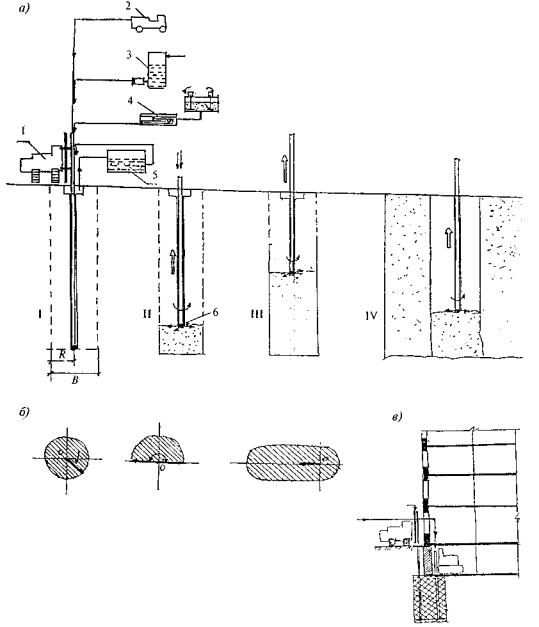

Технологические схемы производства работ приведены на рис. 6.8. Они раскрывают перечисленные технологические этапы и особенности производства работ. Усиление фундаментов может осуществляться как с наружной, так и подвальной частей зданий.

Рис. 6.8. Технологические этапы струйной технологии (а), схемы образования грунтоцементных массивов (б)и технология усиления основания фундаментов (в)

I- бурение скважины; II - разрушение и вспучивание грунта струей воды; III - резка с размывом грунта и смешиванием с цементной суспензией; IV-соединение грунтоцементных массивов; 1 - буровая установка; 2 - компрессор; 3 - насос для воды; 4 -растворонасос; 5 - отстойник для обратной пульпы; 6 - форсунка

В зависимости от технологических режимов производства работ возможно получение различного профиля грунтоцементного основания:

- при вращении форсунки вокруг оси обеспечивается получение цилиндрической поверхности в виде колонны или сваи;

- при перемещении форсунки на угол 180° обеспечивается получение укрепляемой зоны в виде полуцилиндра;

- при использовании двух форсунок и отсутствии вращения создается плоский профиль;

- при последовательной проходке с шагом установки инъекторов, равным зоне действия струйной технологии, обеспечивается получение плоской вертикальной стены;

- создание массива для переопирания фундаментов осуществляется путем комбинации различных форм и режимов движения режущего инструмента.

При устройстве массивов для переопирания фундаментов грунт размывается струей воды под давлением 300-400 атм. Через дополнительную форсунку подается цементная суспензия под давлением до 15 атм. Полученная грунтоцементная смесь после затвердения обладает высокой несущей способностью и повышенной плотностью, обеспечивающей водонепроницаемость.

Струйная технология укрепления фунтов и устройства свай предусматривает использование сжатого воздуха, который смешивается с цементной суспензией, а грунт вспучивается и образуется гомогенный грунтоцементный массив.

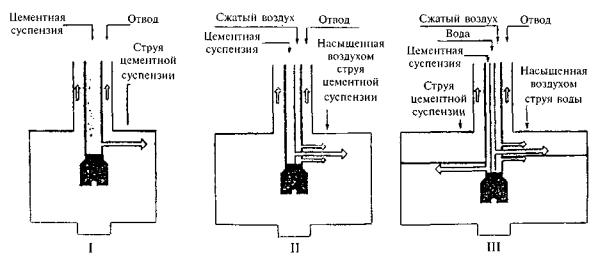

Варианты технологических режимов производства работ применяются в зависимости от грунтовых условий и технологических целей (рис. 6.9).

Рис. 6.9. Варианты технологических режимов устройства грунтоцементных свай и массивов

I - однокомпонентная; II - двух- и III - трехкомпонентная технологии образования грунтоцемента

Грунтоцементный массив можно выполнять любой формы и в любом участке грунта: на поверхности, под подошвой фундамента, на определенной глубине.

Устройство грунтоцементных свай может производиться в очень стесненных условиях при любой необходимой глубине. Выполнение работ допускает присутствие подземных коммуникаций и не вызывает их повреждения. Струйная технология экологически чиста на всех технологических операциях.

При реконструкции зданий данная технология может использоваться при заглублении подвальной части зданий, усилении фундаментов, устройстве заглубленных сооружений в стесненных условиях городской застройки и других случаях.

В зависимости от грунтовых условий применяются однокомпонентная, двухкомпонентная и трехкомпонентная струйные технологии.

При наличии большого объема органических включений используются специальные приемы предварительной промывки обрабатываемых грунтов или их полное замещение после гидроразмыва и выноса на поверхность цементным раствором с добавлением мраморной пудры. Режим предварительного размыва позволяет повысить соотношение «цемент - грунт» и прочность закрепленных грунтов.

Использование цементно-песчаных растворов для замещения фунта недопустимо из-за высокой абразивности зерен кварца и быстрого износа раствороподающих шлаков высокого давления.

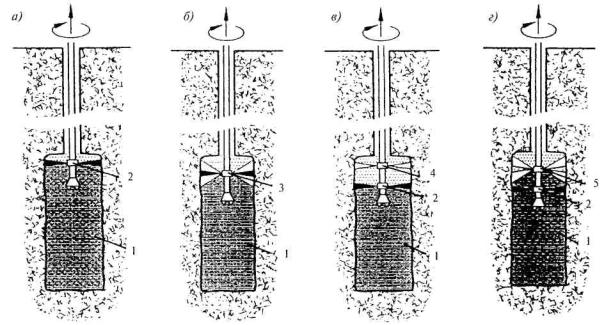

Однокомпонентная струйная технология (рис. 6.10,а). Основана на размыве, перемешивании и закреплении грунта струей цементного раствора с соотношением  Основные параметры струйной технологии включают: давление подачи раствора - 35-45 МПа; расход раствора - 50-150 л/мин; скорость подъема монитора - 25-50 см/мин; частота вращения монитора - 10-30 об/мин.

Основные параметры струйной технологии включают: давление подачи раствора - 35-45 МПа; расход раствора - 50-150 л/мин; скорость подъема монитора - 25-50 см/мин; частота вращения монитора - 10-30 об/мин.

Рис. 6.10. Технологические схемы струйной цементации грунтов

а - однокомпонентная; б -двухкомпонентная с воздушной струей; в - двухкомпонентная с водной струей; г - трехкомпонентная; 1 - грунтоцементная свая; 2 -форсунка для подачи цементного раствора; 3 -то же, цементного раствора в воздушном потоке; 4 -форсунка для подачи воды; 5 - то же, для подачи воды и воздуха

Двухкомпонентная струйная цементация (рис. 6.10, б, в)состоит из размыва, перемешивания и закрепления грунтов с помощью двух струй.

Используют воздушную систему, когда струя цементного раствора перемешивается внутри струи сжатого воздуха и за счет этого возрастает энергия разлива.

Водная система состоит из предварительного разлива струей воды и подачи цементного раствора.

Параметры двухкомпонентной струйной цементации включают: давление подачи раствора - 35-45 МПа; расход раствора - 100-180 л/мин; давление подачи воздуха - 0,7-1,7 МПа; расход воздуха - 8-12 м3/мин; скорость подъема монитора - 15-25 см/мин; частота вращения - 7-15 об/мин.

Для двухкомпонентной водной системы: давление подачи раствора - 5-8 МПа; расход раствора - 50-100 л/мин; давление подачи воды - 40-60 МПа; расход воды - 80-120 л/мин; скорость подъема монитора - 4-7 см/мин; частота вращения монитора - 3-10 об/мин.

Трехкомпонентная струйная цементация (рис. 6.10,г) состоит из разлива, перемешивания и закрепления грунтов с помощью трех струй. Струя воды помещается внутрь струи сжатого воздуха и подается через верхнее сопло, что позволяет использовать эффект «эрлифта» для выноса на поверхность легких частиц разливаемого грунта. Струя цементного раствора подается через нижнее сопло и служит для перемешивания разлитых частиц грунта.

Основные параметры трехкомпонентной технологии включают: давление подачи раствора - 5-8 МПа; расход раствора - 50-100 л/мин; давление подачи воды - 40-60 МПа; расход воды - 80-120 л/мин; давление подачи воздуха - 0,7-1,7 МПа; расход воздуха - 8-12 м3/мин; скорость подъема монитора - 4-7 см/мин; частота вращения монитора - 3-10 об/мин.

Струйный размыв грунта основан на движении струи малого диаметра и высокой скорости рабочей среды. Разрушение грунта определяется следующими факторами: кавитациоииым воздействием струи на грунт; действием динамического и ударного воздействия струи; снижением прочности грунтов, вызываемых пульсирующей нагрузкой; размывающим воздействием высокоскоростной водяной струи.

Значительное влияние на эффект размыва оказывают физико-механические и реологические характеристики грунтов. Для насыщенных водой грунтов размыв происходит более интенсивно по сравнению с менее влажным или сухим грунтом. Размыв протекает по схеме интенсивной суффозии при больших градиентах напора.

Сила гидродинамического давления на частицы грунта пропорциональна градиенту давления и объему частицы. Разрушение мелкозернистой породы происходит менее интенсивно, чем крупнозернистой.

Расчетная зависимость для оценки и определения радиуса действия (создания) грунтоцементной полости R может быть определена из соотношения

где К - коэффициент, учитывающий свойства грунта; dg -диаметр струи на выходе из насадки; Reg - число Рейнольдса для растворной струи, оценивающее турбулентность потоков; рg -плотность цементного раствора; Е0-кинетическая энергия струи; Jгр - размываемость грунта; Vс - скорость струи.

По данным И.И. Бройда, значение некоторых параметров в приведенной зависимости требует экспериментального подтверждения.

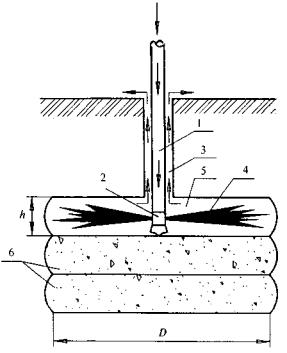

Процесс выноса разрушенной структуры грунта (рис. 6.11) определяется плотностью и вязкостью транспортирующей жидкости (цементного раствора), диаметром рабочей скважины, сечением затрубного пространства и др. параметрами. При разработке тонкодисперсных грунтов образуется пульпа, обладающая высокой вязкостью, что в ряде случаев приводит к кратковременной закупорке скважины («клапану»). В результате размыв прекращается и происходит инъекция раствора в окружающий грунт с гидравлическим разрывом структуры и последующим выталкиванием «пробки» из скважины (фонтанированием раствора).

Рис. 6.11. Схема формирования грунтоцементной сваи по однокомпонентной технологии

1 -поступление цементного раствора; 2 -форсунка; 3 -выход пульпы (грунтоцементной смеси) через затрубное пространство; 4 -водоцементная струя; 5 - обрабатываемый объем грунта; 6 -грунтоцементный массив предыдущих циклов; h -высота грунтоцементного слоя за одну проходку; D - диаметр сваи

В ряде случаев, вследствие временного повышения давления в размываемой полости, происходит подъем поверхности грунта, что является недопустимым явлением.

При двух- и трехкомпонентной технологиях возможность закупорки скважины практически отсутствует из-за образования пульпы с низкой вязкостью, а также в результате ее воздухо-насыщения. Изливающаяся пульпа сбрасывается по открытым каналам в пульпоприемник. Частичное вовлечение цементного раствора после обезвоживания пульпы позволяет получать слабосцементированный грунт, который может использоваться при устройстве земляных сооружений.

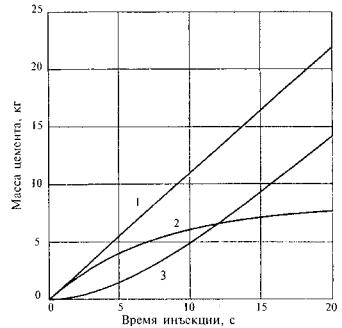

По данным А.Г. Малинина, в зависимости от используемых технологий, продолжительности цикла обработки грунта расход цемента аппроксимируется рядом кривых, представленных на рис. 6.12.

Рис. 6.12. Содержание цемента в объеме грунтоцементной сваи в зависимости от продолжительности цикла обработки грунта

1 - расход цемента в составе струи цементного раствора; 2 - фактическое содержание цемента в теле сваи; 3 -потери цемента в виде пульпы

Увеличение времени инъекции способствует увеличению потерь цемента в виде пульпы с незначительным повышением его содержания в грунтовой массе. Для каждого вида грунтов существует оптимальный режим инъекции, обеспечивающий получение высоких физико-механических характеристик грунтоцемента.

Соотношение между прочностью грунтоцемента и расходом вяжущего зависит от характеристик грунтов и составляет от 150 до 500 кг/м3 при прочности на сжатие 5-20 МПа.

Минимальный расход цемента при более высокой прочности обеспечивается для песчаных и гравелистых фунтов, а максимальный - для глинистых фунтов. Ориентировочные данные по прочности грунтоцементных образований для различных категорий фунтов представлены в таблице 6.6.

Таблица 6.6

Дата добавления: 2021-09-07; просмотров: 602;