Принципиальная схема промышленной установки. Регенерация растворителей из водных растворов

Установки депарафинизации рафинатов и обезмасливания гачей и петролатумов являются наиболее сложными, многостадийными, трудоемкими и дорогостоящими в производстве нефтяных масел. Принципиальная блок-схема установки депарафинизации приведена на рис. 4.22.

Сырье и растворитель в смесителе 1 смешиваются в определенном соотношении. Смесь нагревается в паровом подогревателе 2. Если температура сырья выше 60оС, то термообработку не проводят. Далее раствор сырья охлаждают в водяном холодильнике 3 и регенеративном кристаллизаторе 4, где хладоагентом служит раствор депарафинированного масла (фильтрат) V. Затем охлаждение продолжается в аммиачных кристаллизаторах 5, где хладоагентом служит испаряющийся аммиак. Если температура конечного охлаждения раствора ниже -30оС, то в качестве хладоагента на последней стадии после охлаждения аммиаком используется этан. Холодная суспензия твердых углеводородов в растворе масла поступает в фильтры (на некоторых установках - на центрифуги) для отделения твердой фазы от жидкой. Осадок твердых углеводородов на фильтре промывается холодным растворителем, затем поступает в шнековое устройство. Туда также добавляется некоторое количество растворителя, обеспечивающее возможность перемещения осадка. В результате фильтрования получают раствор депарафинированного масла, содержащий 75-80 % растворителя, и раствор твердых углеводородов с небольшим содержанием масла. Оба раствора направляют в секции регенерации растворителя 7 и 8.

|

| Р и с. Принципиальная блок-схема установки депарафинизации: 1 – смеситель; 2 – паровой подогреватель; 3 – водяной холодильник; 4 – регенеративный кристаллизатор; 5 – аммиачный кристаллизатор; 6 – ваккумный фильтр; 7 – отделение регенерации растворителя из раствора депарафинированного масла; 8 - отделение регенерации растворителя из раствора гача или петролатума; I – сырье; II – растворитель; III – раствор сырья; IV – суспензия твердых углеводородов; V – раствор депарафинированного масла; VI – раствор гача или петролатума; VII –депарафинированное масло; VIII – твердые углеводороды (гач или петролатум) |

Полученное депарафинированное масло поступает на доочистку, а гач и петролатум – на обезмасливание для получения парафина и церезина.

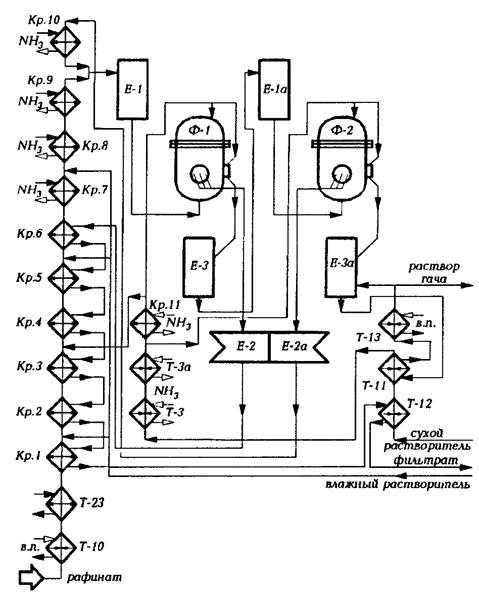

Более подробная технологическая схема отделения кристаллизации и фильтрования установки двухступенчатой депарафинизации приведена на рис. 4.23.

Сырье насосом через пароподогреватель Т-10 и водяной холодильник Т-23 подается в регенеративные кристаллизаторы КР-1 – КР-6, где охлаждается фильтратом, полученным на первой ступени фильтрации. Сырье разбавляется влажным и охлажденным сухим растворителями на выходе из КР-1, КР-3 и КР-5, иногда КР-7. Растворители подаются насосами из емкостей влажного Е-6а и сухого Е-6 растворителей (см. схему блока регенерации растворителей).

Из регенеративных кристаллизаторов раствор сырья далее поступает через аммиачные кристаллизаторы КР-7 – КР-9, где за счет испарения аммиака охлаждается до температуры фильтрования, в приемник Е-1, откуда самотеком поступает на барабанные вакуумные фильтры первой ступени Ф-1. В приемник Е-1 поступает также охлажденный фильтрат второй ступени, подаваемый из Е-2а насосом через аммиачный кристаллизатор КР-10.

|

| Р и с. Технологическая схема отделений кристаллизации и фильтрации установки двухступенчатой депарафинизации |

Фильтрат первой ступени собирается в вакуум-приемнике Е-2, откуда насосом прокачивается через регенеративные кристаллизаторы КР-6 – КР-1, теплообменник Т-12 и поступает в приемник Е-4 и далее в отделение регенерации растворителя.

Лепешка, снятая с фильтров первой ступени, после разбавления растворителем собирается в сборнике Е-3. Отсюда она насосом подается в приемник Е-1а и далее самотеком в фильтры Ф-2. Фильтрат второй ступени поступает в вакуум-приемник Е-2а.

Лепешка твердых углеводородов с фильтров Ф-2 после разбавления растворителем подается шнеком в приемник Е-3а. Отсюда раствор гача (петролатума) насосом подается в отделение регенерации растворителя.

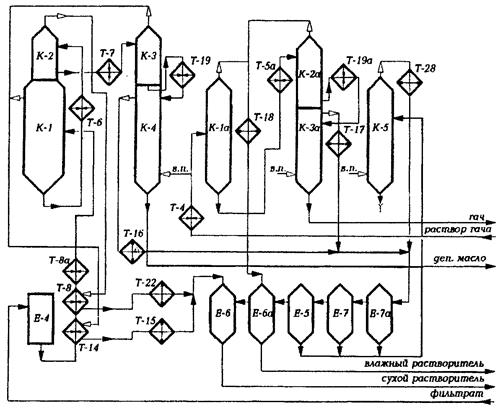

На рис. 4.24 приведена схема регенерации растворителя установки двухступенчатой депарафинизации.

Р и с. Технологическая схема отделения регенерации растворителя установки двухступенчатой депарафинизации

Регенерация растворителя из раствора депарафинизата осуществляется в четыре ступени последовательно в трех испарительных колоннах К-1 – К-3 и отпарной колонне К-4. Необходимое для отгона растворителя количество теплоты обеспечивается в теплообменниках Т-14 и Т-8 и паровыми подогревателями Т-*а, Т-6, Т-7 и Т-19. Пары сухого растворителя с верха испарительных колонн конденсируются и охлаждаются в теплообменниках Т-14, Т-8 и холодильниках Т-22 и Т-15. Конденсат направляется в емкость сухого растворителя Е-6. Смесь паров воды и растворителя из отпарной колонны К-4 конденсируется в холодильнике Т-16 и поступает в отстойник - декантатор Е-7а. Депарафинированное масло откачивается насосом в товарный парк.

Во избежание «замасливания» сухого растворителя на верхние тарелки колонн К-1 – К-3 подается в качестве орошения растворитель.

Регенерация растворителя из гача (петролатума) проводится в три ступени: в испарительных колоннах К-1а и К-2а и в отпарной колонне К-3а. Тепло для испарения растворителя подводится пароподогревателями. С верха колонн К-1а и К-2а отводятся пары не сухого, а влажного растворителя, так как содержащаяся в растворе сырья вода кристаллизуется в процессе охлаждения и при фильтрации отделяется вместе с лепешкой гача.

Пары влажного растворителя после конденсации направляются в емкость влажного растворителя Е-6а.

Смесь паров растворителя и воды из К-3а конденсируется и охлаждается в холодильнике Т-17 и поступает в отстойник – декантатор обводненного растворителя Е-7а. Гач (петролатум) из К-3а откачивается насосом в резервуарный парк. В декантаторе Е-7а обводненный растворитель отстаивается и разделяется на два слоя. Верхний слой (вода в растворителе) перетекает в следующие декантаторы Е-7 и Е-5 и поступает в емкость влажного растворителя Е-6а. Нижний слой (растворитель в воде) из декантаторов подается насосом в верхнюю часть укрепляющей кетоновой колонны К-5. Пары растворителя и воды, выходящие с верха К-5, конденсируются в Т-28, конденсат поступает в Е-7а. С низа К-5 в канализацию отводится дренажная вода.

На некоторых установках депарафинизации тепло, необходимое для регенерации растворителя, обеспечивается не водяным паром, а теплоносителем, подогреваемым в печах.

Лекция № 17

Дата добавления: 2017-09-01; просмотров: 3517;