Установка валов на призму

Погрешности базирования. Основные понятия и определения

Согласно ГОСТ 21495-76 погрешность базирования - отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Например, вследствие зазора между отверстием зубчатого колеса и валом ось колеса может сместиться относительно оси вращения, что нарушит нормальную работу зубчатой передачи.

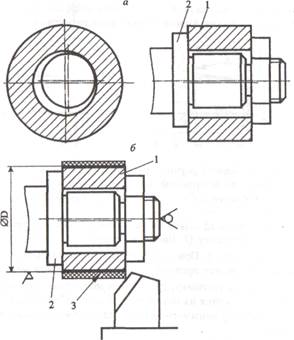

Аналогично при установке втулки 1 на оправку 2 (рис. 2.23, а) ось втулки может сместиться в любом направлении и на любое расстояние в пределах зазора между отверстием и шейкой оправки. Это приводит при обработке (рис. 2.23, б) к погрешности взаимного расположения осей внутренней и наружной поверхностей. При установке партии втулок координаты, определяющие положение отдельной заготовки, являются случайными величинами, которые изменяются в определенных пределах. Условимся называть подобные установки установками с неопределенным базированием.

Рис. 2.23. Схема базирования втулки на оправке с зазором: а - смещение

втулки I по отверстию относительно оправки 2;

б - схема обработки поверхности 3

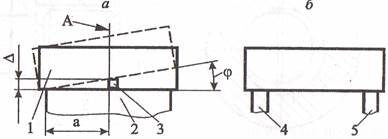

Погрешности базирования могут вызываться ошибками рабочего при установке заготовок или конструктора при проектировании приспособления. Например, из-за невнимательности рабочего между базой заготовки 1 (рис. 2.24, а)и опорой 2 может оказаться посторонняя частица 3, например,

стружка, что приведет к повороту заготовки. Толщина частицы Δ определяет линейную ошибку положения заготовки, измеренную в плоскости А, а угол поворота (φ = А/а, т.е. зависит также от расстояния а до центра вращения.

Рис. 2.24. Влияние формы опоры на погрешность базирования:

Рис. 2.24. Влияние формы опоры на погрешность базирования:

а — погрешность базирования заготовки 1 из-за нарушения контакта

с опорой 2; б—улучшенный вариант формы опор

Исключив контакт вне опор 4 и 5 (рис. 2.24, 6)и максимально увеличив расстояние между ними, можно уменьшить погрешности угловой ориентации заготовок. Поэтому в качестве направляющей базы обычно выбирают поверхности наибольшей длины, а в качестве установочной базы, определяющей угловую ориентацию относительно двух осей, – поверхность с наибольшими длиной и шириной. Напротив, увеличение площади контакта между опорной базой и заготовкой может привести к наложению на заготовку одной или двух избыточных связей и неопределенности положения заготовки. Для того чтобы уменьшить площадь контакта, в качестве опорной базы по возможности выбирают поверхность с наименьшими габаритными размерами.

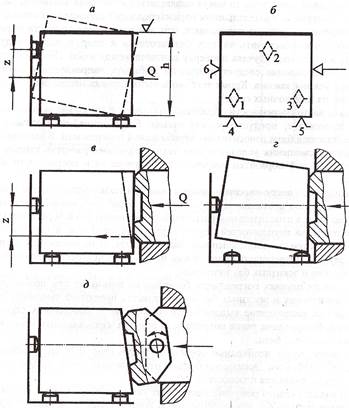

В схеме на рис. 2.25, а рабочий для обеспечения контакта с левой опорой приложил к заготовке силу Q. Линия действия этой силы смещена относительно опоры на величину z. При определенных условиях момент силы, равный произведению Qz, может преодолеть момент сил трения между заготовкой и опорами и повернуть заготовку, т.е. вызвать появление погрешности базирования. Не обратив внимания на поворот заготовки, рабочий может закрепить ее, например, с помощью винтового зажима, ось которого перпендикулярна плоскости рисунка.

Рис. 2.25. Влияние выбора линии действия усилия закрепления и избыточной связи на положение заготовки

Поворот заготовки можно исключить, устранив избыточную связь, накладываемую зажимом, например, если сделать губку зажима качающейся (рис. 2.25, д). В этом случае число степеней свободы зажима будет равно двум

Погрешности базирования могут вызывать появление погрешностей обработки. Например, при обтачивании поверхности 3 (см. рис. 2.23, 6) смещение втулки 1 относительно оправки 2 приведет к отклонению от соосности обработанной поверхности и отверстия втулки.

Во многих случаях погрешность базирования возникает при несовпадении -технологических и конструкторских баз и определяется проекцией смещения конструкторской базы на направление выдерживаемого размера. В простейших схемах погрешность базирования равна погрешности размера, связывающего технологическую и конструкторскую базы.

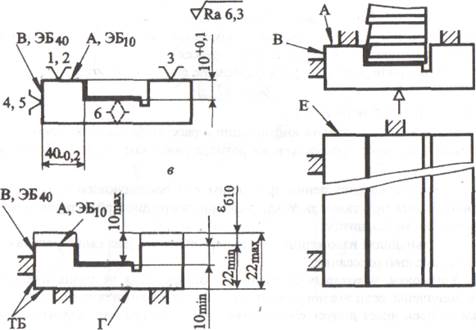

Например, пусть необходимо обработать уступ (рис. 2.26, а), выдержав размеры 10*0,1 и 40– 0,2 мм. Конструкторскими базами, относительно которых задано положение уступа, являются плоскости А и В.

При наладке станка режущий инструмент устанавливается определенным образом относительно баз приспособления. В соответствии со схемой базирования совместим поверхности А, В и Е(рис. 2.26, 6) заготовки с базами приспособления и определим положение заготовки относительно станка и режущего инструмента. В этом случае поверхности А, В и Е являются технологическими базами заготовки.

Если же установка заготовки производится по схеме на рис. 2.26, в, то технологическими базами являются поверхности В, Ги Е, т.е. технологическая база - плоскость Г-несовпадает с соответствующей конструкторской базой А.

Рис. 2.26.Операционный эскиз (а) и схема установки (б) с совмещением

Рис. 2.26.Операционный эскиз (а) и схема установки (б) с совмещением

конструкторской и установочной технологической баз при обработке уступа;

схема к расчету погрешности базирования при несовпадении

конструкторской и технологической баз (в)

При использовании схемы на рис. 2.26 ,б обработанные поверхности у всех заготовок партии займут одинаковое положение относительно плоскостей Аи В, являющихся конструкторскими базами. Никаких колебаний в относительном расположении обработанных поверхностей и эскизных баз из-за погрешностей размеров заготовки не будет, т.е. погрешности базирования по размерам 40и 10 мм равны нулю.

При использовании схемы на рис. 2.26,в погрешность базирования по размеру 40 мм εб40= 0. Горизонтальная сторона уступа у всех заготовок партии занимает одинаковое положение относительно плоскости Г. Однако положение эскизной базы у различных заготовок будет различным, так как размер заготовки 22 мм, связывающий технологическую и эскизную базы, колеблется от максимального значения 22max до минимального значения 22min. Колебания в положении эскизной базы относительно приспособления и, следовательно, относительно обработанной поверхности приводят к погрешности размера 10мм, который будет колебаться от минимального значения 10 min до максимального значения 10 max.

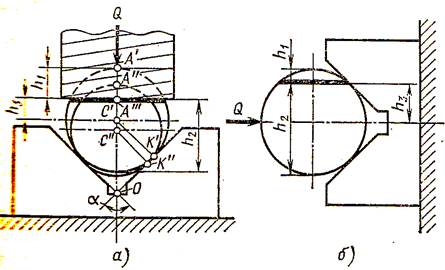

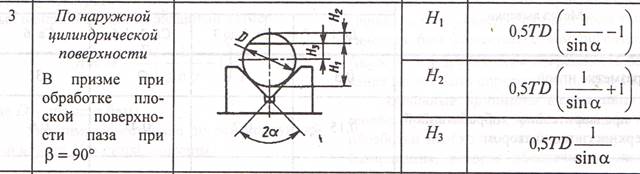

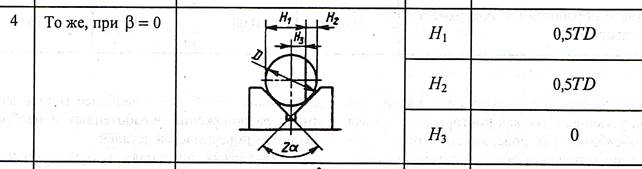

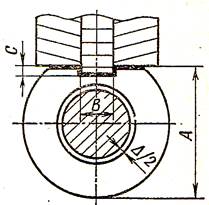

Установка валов на призму

Рис 2.27. Базирование вала при обработке паза

Дата добавления: 2017-09-01; просмотров: 3940;