Техническое состояние ТМО. Конструктивные и диагностические параметры (выводы)

Совокупность отклонений от номинала параметров состояния ТМО, определяющую уровень его работоспособности и исправности, называют техническим состоянием ТМО.

При работе ТМО взаимодействует с окружающей средой, а его элементы взаимодействует между собой. Взаимодействие между элементами характеризуется физическими величинами - конструктивными параметрами(параметрами технического состояния): размерами, взаимным положением деталей и их перемещением, зазорами между ними и т.д.

Эти величины могут быть измерены соответствующими физическими величинами (линейными, тепловыми, электрическими и т.п.).

В процессе эксплуатации ТМО параметры технического состояния изменяются от номинальных значений до предельных, обусловленных технико-экономической целесообразностью дальнейшей эксплуатации.

Возможность непосредственного измерения текущих значений конструктивных параметров без частичной или полной разборки агрегатов и механизмов ограничена. Поэтому при определении технического состояния часто пользуются косвенными величинами или так называемыми диагностическими параметрами, которые связаны с конструктивными параметрами и дают о них достаточную информацию.

Обычно различают:

– параметры выходных рабочих процессов, определяющие основные функциональные свойства ТМО или агрегата (мощность двигателя, тормозной путь) ;

– параметры сопутствующих процессов (нагрев, вибрация, содержание продуктов износа в масле);

– геометрические (конструктивные) параметры, определяющие связи между деталями в агрегате или механизме и связи между отдельными агрегатами и механизмами (зазор, ход, прессовая посадка и др.).

2. ПРИЧИНЫ И ПОСЛЕДСТВИЯ ИЗМЕНЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Изменение технического состояния обусловлено работой узлов механизмов, случайными причинами, а также воздействием внешних условий работы и хранения автомобиля.

К случайным причинам относятся скрытые дефекты, перегрузки конструкции и т. п.

Основные причины изменения конструктивных параметров и технического состояния:

нагружение элементов;

взаимное перемещение элементов;

воздействие тепловой и электрической энергии;

воздействие химически активных компонентов;

воздействие внешней среды (влага, ветер, температура, солнечная радиация);

воздействие оператора и др.

Последствия и формы изменения конструктивных параметров во времени: изнашивание; коррозия; усталостные разрушения; пластические деформации; температурные разрушения и изменения; старение и др.

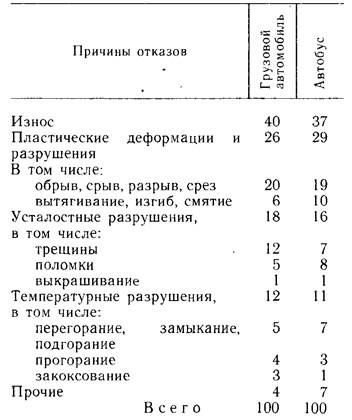

Основными постоянно действующими причинами изменения технического состояния деталей и автомобиля в целом являются изнашивание, пластические деформации, усталостные разрушения, коррозия; физико-химические изменения материала деталей (табл. 2.2).

2. Основные причины изменения технического состояния ТМО

Изменение технического состояния ТМО, агрегатов, механизмов происходит под влиянием:

– постоянно действующих причин, обусловленных работой самих механизмов;

– случайных причин, например, скрытые дефекты конструкции, ошибки водителей, неожиданные перегрузки конструкции, превосходящие допустимые и т.д.;

– внешних условий, при которых работает или хранится ТМО.

Изнашивание. Процесс изнашивания возникает под действием трения, зависящего от материала и качества обработки поверхностей, смазки, нагрузки, скорости относительного перемещения поверхностей и теплового режима работы сопряжения.

Изнашивание - это процесс разрушения и отделения материала с поверхности детали и (или) накопления ее остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы деталей. Результат изнашивания, определяемый в установленных единицах, называется износом, который может быть линейным, объемным, массовым.

Интенсивность изнашивания - это относительные величины износа (отношение износа к пути трения или показателю, связанному с работой изделия, например километру пробега или часу работы автомобиля, числу циклов и т.д.).

Обычно в практике ТЭА выделяют абразивное, усталостное, коррозионно-эро-зионное, окислительное, электроэрозионное изнашивание, а также изнашивание при заедании, фретинге и фретинг-коррозии. Изнашивание при фретинге, абразивное, эрозионное и усталостное относятся к механическому виду изнашивания, а окислительное и при фретинг-коррозии - к коррозионно-механическому.

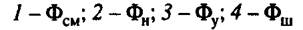

При преимущественно механическом разрушении поверхности, когда химические, тепловые и другие процессы не имеют решающего значения, интенсивность изнашивания, по К.В. Фролову и Ю.Н. Дроздову, определяется следующими группами обобщенных факторов (рис. 2.3):

Фсм — определяет относительную толщину смазочного слоя;

Фн - характеризует напряженное состояние контакта, площадь фактического контакта сопряженных пар трения;

Фу - характеризует усталостную прочность трущихся поверхностей;

Фш - определяет влияние шероховатости на процесс изнашивания.

Рис. 2.3. Зависимость интенсивности изнашивания J от обобщенных безразмерных факторов

Абразивное изнашивание является следствием режущего или царапающего действия поверхностей трения и твердых частиц, находящихся между ними. Такие частицы, попадая извне в виде пыли и песка между трущимися деталями (например, тормозными накладками колодок и барабанами) или в смазочные материалы открытых узлов трения (шкворневое соединение, рессорные шарниры), резко увеличивают их износ. В ряде механизмов, например кривошипно-шатунном, в качестве абразивных частиц выступают также сами продукты изнашивания, отделившиеся от трущихся деталей.

Эрозионное изнашивание происходит в результате воздействия на поверхность потока жидкости, газа или твердых частиц. Такому изнашиванию на автомобиле подвержены в первую очередь рабочие поверхности тарелок выпускных клапанов двигателя, жиклеры карбюратора.

Усталостное изнашивание состоит в том, что поверхностный слой материала в результате трения и циклической нагрузки становится хрупким и разрушается, обнажая лежащий под ним менее хрупкий материал, образуя трещины и ямки выкрашивания (питтинг). Такой вид изнашивания может наблюдаться на беговых дорожках подшипников, шестерен, зубьях.

Изнашивание при заедании происходит в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности на другую и воздействия возникших неровностей на сопряженную поверхность. Оно приводит к образованию глубоких борозд, наростов, оплавлений, задирам, заклиниванию и разрушению механизмов. Такое изнашивание обуславливается наличием местных контактов между трущимися поверхностями, на которых вследствие больших нагрузок и скоростей происходят разрыв масляной пленки, сильный нагрев и "сваривание" частиц металла.

При дальнейшем относительном перемещении поверхностей происходит разрыв связей. Типичный пример - заклинивание коленчатого вала при недостаточной смазке.

Изнашивание при фретинге - это механическое изнашивание соприкасающихся деталей при возвратно-поступательных перемещениях с малыми амплитудами.

Если при этом агрессивно воздействует среда, то происходит изнашивание при фретинг-коррозии. Такое изнашивание может происходить в местах контакта вкладыша шеек коленчатого вала и постели в картере и крышке, в заклепочных, болтовых, шлицевых и шпоночных соединениях, рессорах.

Электроэрозионное изнашивание проявляется в эрозионном изнашивании поверхности в результате воздействия разряда при прохождении электрического тока, например между электродами свечи зажигания.

Пластические деформации и разрушения. Такие повреждения связаны с достижением или превышением пределов текучести или прочности соответственно у вязких (сталь) или хрупких (чугун) материалов. Обычно этот вид разрушений является следствием либо ошибок при расчетах, либо нарушений правил эксплуатации (перегрузки, неправильное управление автомобилем, дорожно-транспортные происшествия и т.п.). Иногда пластическим деформациям или разрушениям предшествует механическое изнашивание, приводящее к изменению геометрических размеров и сокращению запасов прочности детали.

Усталостные разрушения. Этот вид разрушений возникает при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей. Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) в рессорах, полуосях, рамах.

Коррозия. Это явление происходит вследствие агрессивного воздействия среды на детали (ржавление), приводящего к окислению металла и, как следствие, к уменьшению прочности и ухудшению внешнего вида. Основными активными агентами внешней среды, вызывающими коррозию, являются соль и другие химические вещества, которыми обрабатывают дороги зимой, кислоты, содержащиеся в воде и почве, а также компоненты, входящие в состав отработавших газов автомобилей, и их химические соединения. Коррозия главным образом поражает детали кузова, кабины, рамы. Коррозия деталей кузова, расположенных снизу, сопровождается абразивным изнашиванием в результате воздействия на поверхность при движении автомобиля абразивных частиц песка, гравия. Способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

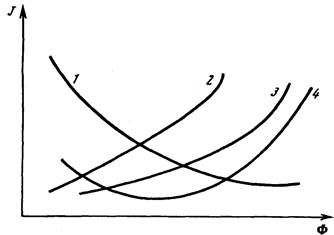

Коррозия способствует усталостному изнашиванию и разрушению, так как создает на поверхности металла концентраторы напряжения в виде коррозионных язв. Такой вид разрушений наблюдается, например, в местах сварки, крепления кронштейнов рессор. Применительно к автомобилям различают местную коррозию, поражающую в основном кузовные панели, и общую, результатом которой является, кроме того, разрушение несущих конструкций кузова или рамы (рис. 2.4).

Рис. 2.4. Тенденции изменения местной (1) и общей (2) коррозии при старении легковых автомобилей

А - количество автомобилей, подверженных коррозии

Старение. Техническое состояние деталей и эксплуатационных материалов изменяется под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления, термического воздействия (разогрев или охлаждение), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности. В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств присадок.

Детали и материалы изменяются не только при их использовании, но и при хранении: снижаются прочность и эластичность, например, резинотехнических изделий; у топлива, смазочных материалов и жидкостей наблюдаются процессы осадков.

Дата добавления: 2017-09-01; просмотров: 3184;