Синхронизация работы двух приводов

При использовании двух цилиндров для перемещения исполнительного механизма часто движение этого механизма сопровождается (особенно при ходах больше метра) перекосами в его положении, следствием чего бывает заклинивание механизма относительно направляющих. Это происходит из-за нарушения синхронности в работе гидроцилиндров, вызванной неидентичностью характеристик ветвей питания и самих гидроцилиндров. Улучшить ситуацию позволяют делители потока. Однако обеспечить строго синхронное движение штоков двух цилиндров при наличии делителей потока, также, не удается, особенно при больших ходах, из-за неидентичности геометрических размеров гидродвигателей и их гидравлческих характеристик и ошибки деления потока. Поэтому гидравлические схемы строят таким образом, чтобы в конце каждого хода производить корректировку положения выходных звеньев гидродвигателей.

На рис. 13.9. предложена схема синхронизации движения двух цилин-

дров с участием делителя потока дроссельного типа, обеспечиваюющая

Рис.13.9. Синхронизация работы двух цилиндров.

синхронное движение цилиндров при рабочем и холостом ходах. Работает схема следующим образом. При выключенных электромагнитах распреде- лителей 4 и 7 насос работает на бак (режим разгрузки). При переключении золотников распределителей 4 и 7 в правое рабочее положение штоки

обоих цилиндров синхронно начнут движение вверх. Из - за указанныхвышепричин, шток, например, цилиндра 5 раньше придет в крайнее положение.

Поступление жидкости в цилиндра 5 прекратится. При этом делитель по -тока перекроет поступление жидкости и в цилиндр 6 (особенность рабо-

ты делителя потока) и он остановиться не дойдя до конечного положения.

Давление в системе возрастет (т.к. исчезают потери по длине и местные

потери), напорный клапан 3 откроется и жидкость из левого плеча делителя пойдет в бак, но одновременно жидкость пойдет по правому плечу делителя потока и доведет шток цилиндра 6 до упора, ликвидировав рассогласование в движении штоков. Это будет происходить каждый раз после выдвижения штоков, таким образом, отступление от синхронности движения не будет накапливаться от цикла к циклу.

Напорные клапаны 3 и 8 настраиваются на давление, превышающее ра- бочее, однако ниже давления настройки предохранительного клапана 1. Клапан давления 9 работает в качестве подпорного клапана и исключает возможность опускания цилиндров под действием силы тяжести.Конечные выключатели дают команду на реверсирование движения. Переключая один распределитель, можно обеспечить независимую работут цилиндра.

Фильтр

Надежность работы гидропривода зависит от чистоты рабочей

можно сократить эксплуатационные расходы на 50%. Немецкие ученые на основе экспериментальных исследований установили, что повышение тонкости фильтрации рабочей жидкости с 25 мкм до 5мкм увеличит ресурс работы насосов в 10 раз, гидроаппаратов в 5 раз.

Загрязнение рабочей жидкости происходит в силу разных причин:

· при вводе в эксплуатацию из-за попадания в бак остатков

· металлической стружки, литейного песка, шлака (сварочные работы), уплотнительного материала, загрязнений рабочей жидкости в состоянии поставки;

· из-за износа подвижных элементов гидроаппаратов и гидромашин

(частицы ржавчины, резины, металла, волокна фильтроэлементов; пыль и

грязь, проникшие через уплотнения гидробака и при замене шлангов и

отдельных гидроаппаратов; пыль также поступает в бак через систему наддува и дренажа, через заливные горловины при заливке жидкости в бак). Пыль всегда присутствует в атмосфере. В одном литре воздуха число пылинок может изменяться от 10 до 200000. Размер самой

крупной частицы пыли в воздухе составляет 50 мкм. Основную массу

пыли составляют пылинки размером менее 10 мкм. В массе пыли содержится:

· до 80 % - кварц

· до17 % - окись алюминия.

Большая часть частиц пыли соизмерима с зазорами в подвижных узлах гидроагрегатов. Кроме того, твёрдость некоторых компонентов пыли

значительно превосходит твёрдость материалов сопрягаемых деталей.

Особенно интенсивный износ наблюдаетсяв парах трения, в

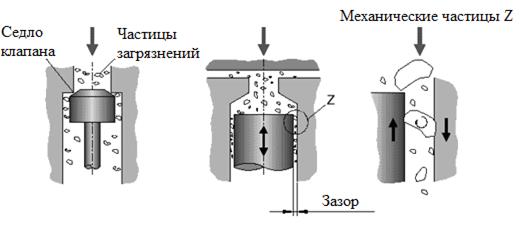

дроссельных элементах, в рабочих камерах гидромашин, в распределительных устройствах насосов и т. д. В распределителях, например, частицы загрязнений вызывают износ и золотника, и отверстия корпуса , что приводит к увеличению зазора между ними и росту утечек жидкости через увеличившийся зазор. Рис.13.10. иллюстрирует движение частиц загрязнений в зазорах гидроаппаратов. Продукты износа трущихся деталей поступают в жидкость непрерывно. Установлено, что размер

металлических продуктов износа, поступающих в рабочую жидкость,

составляет от 1 до 10 мкм.

Источником загрязнения рабочей жидкости в некоторых случаях могут стать фильтры, предназначенные для очистки жидкости. В процессе рабо -ты фильтрующие элементы частично разрушаются и их компоненты вымы -ваются потоком жидкости. Такого типа загрязнения наблюдаются у всех фильтров с волокнистыми наполнителями.

высокое давление низкое давление

Рис. 13. 10. Движение загрязнений в гидроаппапратах

Для рабочих жидкостей на основе минеральных масел дополнительно к выше перечисленным загрязнениям необходимо добавить загрязнения, источником которых является сама рабочая жидкость. При длительном хранении в условиях положительных температур в маслах могут развива-ться колонии микроорганизмов и грибков. Непрерывно идёт процесс оки- сления масла. Активность этого процесса повышается с увеличением тем- пературы и при наличии в масле эмульгированного воздуха.

Катализатором окисления являются частицы износа из чёрных и цветных металлов. При окислении в масле образуются растворимые и нераствори-мые продукты, которые способствуют его загущению и могут оседать в ви- де осадка на детали гидроаппаратов и гидромашин.

Фильтры в гидроприводе служат для выполнения следующих задач:

· очистка жидкости при заправке;

· очистка воздуха (сапун);

· очистка рабочей жидкости при работе гидропривода.

Дата добавления: 2021-09-07; просмотров: 584;