Системы газоснабжения и газораспределения

Технически правильно организованная система газлифтной эксплуатации обязательно должна предусматривать использование отработанного в газлифтных скважинах газа низкого давления или так называемый замкнутый технологический цикл. Сущность его состоит в сборе отработанного газа и подаче его вновь на прием компрессоров, снабжающих газлифтные скважины газом высокого давления. Источником газа высокого давления могут быть как компрессорные станции, так и скважины чисто газовых месторождений. Отработанный газ после интенсивного перемешивания с нефтью в подъемных трубах насыщается тяжелыми газообразными углеводородами и для повторного использования требует предварительной подготовки.

Природный газ газовых месторождений так же нуждается в предварительной подготовке - в удалении из газа конденсата и влаги, присутствие которых приводит к образованию в магистралях и в контрольно-измерительной арматуре кристаллогидратов, нарушающих нормальную эксплуатацию системы газоснабжения. Подготовка газа - отделение конденсата и осушка - может производиться различными способами и составляет особую проблему, начиная от сооружения специальных газоперерабатывающих заводов с установками для низкотемпературной сепарации, абсорбционных установок для отделения тяжелых бензиновых фракций, осушки газа от влаги при его прокачке через «молекулярные сита» (твердые адсорбенты - молекулярные сита), очистки от сероводорода, механических примесей и др. до простого подогрева газа в беспламенных газовых печах перед подачей его в скважины. При использовании природного газа важно не допустить снижения давления ниже необходимого уровня в процессе предварительной подготовки газа. В наиболее простом виде подготовка осуществляется на специальных установках п состоит в следующем.

1. Дозированный ввод в поток газа на устье газовых скважин ингибиторов для предотвращения гидратообразования. Такими ингибиторами могут быть растворы хлористого кальция (СаСl2), гликоли, метанол и др.

2. Охлаждение газа с одновременным частичным понижением давления с последующим пропусканием его через сепараторы для отделения сконденсировавшейся капельной жидкой фазы.

3. Дросселирование газа через последовательную систему штуцеров для снижения давления газа до нужных пределов.

4. Подогрев газа в газовых пламенных или беспламенных печах до температуры 60 - 90°С.

5. Пропуск газа через сосуды высокого давления - фильтры-пылеуловители для отделения механических примесей, вызывающих эрозию газлифтных клапанов, контрольно-измерительной и регулирующей аппаратуры и ряд других осложнений в работе всего газлифтного хозяйства. Для стабилизации давления в промысловой газораспределительной сети перед установкой по подготовке газа предусматривают регулятор давления «после себя». При движении по промысловым распределительным сетям газ охлаждается и газоконденсат, который улавливается в сепараторах и автоматически отводится при его накоплении по конденсатопроводам в нефтяную групповую установку.

Опыт внедрения газлифта показал, что наиболее простым способом предотвращения осложнений в работе системы газораспределения, связанных с гидратообразованием, является подогрев газа. С этой целью разработаны передвижные подогреватели газа (ППГ-1), состоящие из двух секций трубчатого змеевика. В первой секции змеевик нагревается за счет теплоизлучения от раскаленных панелей беспламенных газовых горелок. Во второй секции - за счет конвективного подогрева отходящими газами. Змеевики, нагревательные элементы, а также вся автоматика подогревателя крепятся на сварной металлической конструкции, снабженной салазками для транспортировки. Нагревательные элементы питаются горячим газом низкого давления. Отклонение температуры уходящего газа от заданной воспринимается регулятором температуры, воздействующим на клапан топливного газа. При увеличении температуры давление топливного газа понижается и наоборот. Установка снабжена необходимой автоматикой, запальным устройством и работает на автоматическом режиме.

| Производительность, м3/сут | 15-104 |

| Нагрев газа, °С | до 95 |

| Расход топлива при давлении 50 - 70 кПа, м3/ч | 20 - 30 |

| Температура уходящего газа, °С | 215 - 230 |

| Максимальное давление подогреваемого газа, МПа | |

| Гидравлические потери давления газа в змеевике, МПа | 0,1 - 0,15 |

| К. п. д. | 0,75 - 0,83 |

| Габаритные размеры, м | 4,3 х 2,5 х 2,7 |

| Масса, т | 7,5 |

Подогреватели ППГ-1 и его модернизированная модель ППГ1-64 нашли широкое применение на отечественных промыслах с развитой газлифтной эксплуатацией. Подогреватели устанавливаются непосредственно у газовых скважин, иногда вдоль самого газопровода или перед газораспределительным пунктом (ГРП).

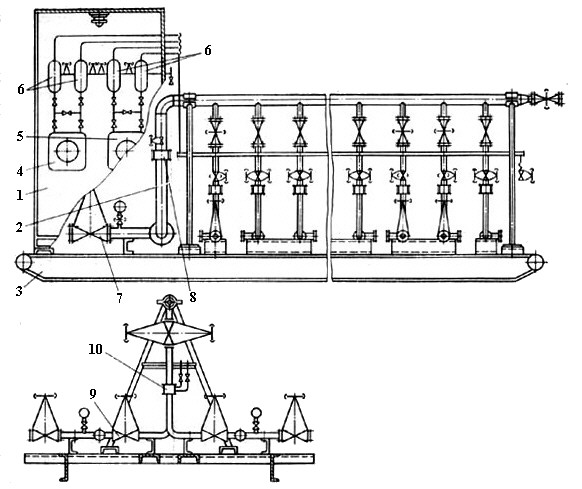

Рис 9.20. Блочная газораспределительная батарея для газлифтной эксплуатации:

1 - шкаф КИП; 2 - трубопроводная обвязка; 3 - рама; 4, 5 - дифманометры; 6 - разделительный сосуд; 7 - запорная арматура; 8,10 -диафрагма; 9 - регулирующая арматура

В ГРП сосредоточено все управление и контроль за работой группы ближайших газлифтных скважин. Обычно к ГРП подводятся две линии - линия высокого давления для пуска скважин и линия нормального давления для работы газлифтных скважин.

Регулировка рабочего давления и измерение расхода газа по каждой газлифтной скважине осуществляются на ГРП, в которых устанавливаются одна или несколько блочных газораспределительных батарей (ГРБ-14). ГРБ-14 рассчитана на подключение 14 скважин, изготавливается в заводских условиях и доставляется на ГРП в собранном виде (рис. 9.20).

Батарея смонтирована на раме, имеет габариты 8х2 м, и массу 5 т. Суточный расход на одну скважину 5 - 12 тыс. м3 На каждой линии установлен игольчатый регулировочный вентиль и измерительная шайба. Дифференциальное давление до и после шайбы по тонким трубкам подается на регистрирующий самопишущий прибор с часовым механизмом для круглосуточной записи абсолютного давления и расхода на круглом бумажном бланке, отградуированном в процентах от максимального паспортного значения этих величин. В ряде случаев на линиях к скважинам устанавливается регулировочный клапан с мембранным исполнительным механизмом (МИМ), связанным с расходомером особой конструкции и позволяющим автоматически поддерживать заданный режим работы газлифтной скважины без ручной регулировки игольчатым вентилем. Трубопроводная обвязка и соответствующая запорная арматура позволяют осуществлять питание каждой скважины либо от пусковой, либо от рабочей линий. Выкидные линии скважин оборудуются обратными клапанами.

В помещениях, где размещаются ГРБ, устанавливаются взрывобезопасное освещение и вентиляционные устройства. Кроме того, в нагнетаемый в газлифтные скважины газ часто вводят различные ингибиторы или ПАВы для борьбы с образованием стойких эмульсий и лучшего диспергирования газожидкостных смесей, которое снижает потери давления на относительное скольжение газа и повышает к. п. д. подъема. Обработка эмульсий ПАВами уменьшает их эффективную вязкость, что также приводит к повышению к.п.д. и снижению удельных расходов нагнетаемого газа. Вводить ингибиторы и ПАВы удобнее всего на ГРП, на которых для этих целей кроме ГРБ устанавливают специальные дозировочные насосы с регулируемой и очень малой подачей. При ГРП сооружают легкое помещение для хранения затаренных ПАВов и для приготовления их растворов в специальных емкостях. Из емкости дозировочные насосы раствор ПАВа подают индивидуально в газовую линию каждой скважины пропорционально расходу газа пли подаче скважин. В чисто нефтяные скважины растворы ПАВа не подаются.

Дата добавления: 2017-09-01; просмотров: 1332;