Ограничитель подачи топлива

Назначение

Ограничитель подачи предотвращает выход топлива из аккумулятора через форсунку с зависшей иглой (постоянно открытой). Для обеспечения этой функции в случаях, когда количество топлива, выходящего из аккумулятора, превысит расчетное значение, ограничитель закрывает линию высокого давления неисправной форсунки.

Устройство и конструкция

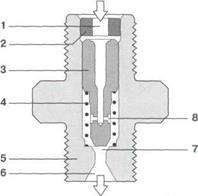

Ограничитель подачи (рис. 21) состоит из металлического корпуса с наружной резьбой для завинчивания в аккумулятор (сторона высокого давления) и с наружной резьбой для соединения с линией высокого давления форсунки. Канал внутри корпуса обеспечивает гидравлическое соединение аккумулятора с трубопроводом линии высокого давления.

Плунжер плотно установлен в расточке корпуса и отжимается пружиной к стороне аккумулятора, продольный канал в плунжере служит для гидравлического соединения входа и выхода топлива. В конце плунжера продольный канал сужается, а в плунижере выполнено дроссельное отверстие.

Работа

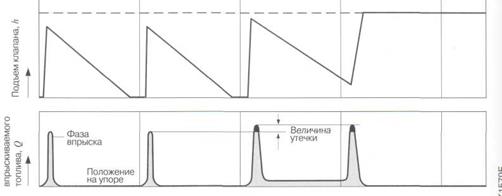

Работа в обычном режиме (Рис. 22)

Плунжер ограничителя подачи в нормальном положении отжат пружиной от седла, другими словами, находится на упоре на стороне соединения с аккумулятором. После впрыска топлива давление в форсунке падает и заставляет плунжер перемещаться в сторону соединения с форсункой. Ограничитель подачи компенсирует объем топлива, взятый из аккумулятора форсункой, посредством располагаемого топлива в объеме плунжера. В конце процесса впрыска плунжер отходит от седла и под действием пружины занимает промежуточное положение, и топливо может теперь проходить через дроссельное отверстие.

Усилие пружины и диаметр дроссельного отверстия рассчитываются таким образом, чтобы даже при максимальной величине впрыскиваемого топлива (плюс резерв безопасности) плунжер мог перемещаться назад, на упор (на стороне аккумулятора) и оставаться там до начала следующего впрыска.

Нарушение нормальной работы при больших утечках:

При большом количестве выходящего из аккумулятора топлива плунжер ограничителя подачи сразу отходит от упора, садится на седло и закрывает проход топлива к форсунке.

Ограничитель подачи топлива

1 - сторона соединения с аккумулятором, 2 - уплотнительная шайба, 3 - плунжер, 4 - пружина, 5 - корпус, 6 - сторона соединения с форсункой, 7 - седло клапана, 8 - дроссельное отверстие

Рис. 21

Нарушение нормальной работы при небольших утечках (Рис. 22):

При небольших утечках топлива плунжер не может оставаться в положении на упоре на стороне аккумулятора, и после нескольких впрысков садится на седло на стороне форсунки. Плунжер остается в этом положении до тех пор, пока двигатель не будет остановлен.

Работа ограничителя подачи при нормальной работе и при небольших утечках топлива

Рис 22

Форсунки

Назначение

Угол опережения впрыска (начало впрыска топлива) и количество впрыскиваемого топлива (величина подачи) регулируются электрическим пусковым сигналом на форсунки. Такие форсунки вытесняют форсунки обычного типа с отдельным распылителем в корпусе.

Подобно уже существующим устройствам для дизелей с непосредственным впрыском топлива (DI), для установки форсунок в головке цилиндров преимущественно используются прижимы. Это означает, что форсунки системы CommonRail могут устанавливаться на существующие дизели с непосредственным впрыском топлива без особых изменений конструкции головки блока цилиндров.

Устройство и конструкция

Устройство форсунки (рис. 23) может быть подразделено на несколько блоков:

- распылитель с сопловыми отверстиями;

- гидравлическая сервосистема;

- электромагнитный клапан.

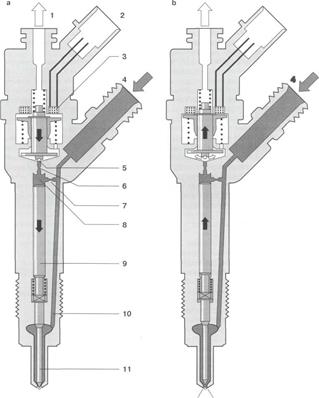

Топливо в форсунку подается через входной штуцер высокого давления (4) и далее в канал (10) и камеру гидроуправления (8) через жиклер (7). Камера гидроуправления соединяется с линией возврата топлива (1) через жиклер камеры гидроуправления (6), который открывается электромагнитным клапаном.

При закрытом жиклере (6) силы гидравлического давления, приложенные к управляющему плунжеру (9), превосходят силы давления, приложенные к заплечику иглы

(11) форсунки. В результате игла садится на седло и закрывает проход топлива под высоким давлением в камеру сгорания.

При подаче пускового сигнала на электромагнитный клапан жиклер (6) открывается, давление в камере гидроуправления падает, и в результате сила гидравлического давления на управляющий плунжер также уменьшается. Поскольку сила гидравлического давления на управляющий плунжер оказывается меньше силы, действующей на заплечикиглы форсунки, последняя открывается, и топливо через сопловые отверстиявпрыскивается в камеру сгорания. Такое косвенное управление иглой форсунки, использующее систему мультипликатора, позволяет обеспечить очень быстрый подъем иглы, что невозможно сделать путем прямого воздействия электромагнитного клапана. Так называемая "управляющая доза" топлива, необходимая для подъема иглы форсунки, является дополнительной по отношению к действительному количеству впрыскиваемого топлива, поэтому это топливо направляется обратно, в линию возврата топлива через жиклер камеры гидроуправления.

Кроме "управляющей дозы" в линию возврата топлива и далее в топливный бак также выходят утечки через направляющие иглы форсунки. К коллектору линии возврата топлива также подсоединяются предохранительный клапан (ограничитель давления) аккумулятора и редукционный клапан ТНВД.

Работа форсунки

Работа форсунки может быть разделена на четыре рабочих стадии при работающем двигателе и создании высокого давления ТНВД:

- форсунка закрыта с приложенным высоким давлением;

- форсунка открывается (начало впрыска);

- форсунка полностью открыта;

- форсунка закрывается (конец впрыска).

Эти рабочие стадии являются результатом действия сил, приложенных к деталям форсунки. При остановленном двигателе и отсутствии давления в аккумуляторе форсунка закрыта под действием пружины.

Форсунка закрыта:

При закрытой форсунке питание на электромагнитный клапан не подается (рис. 23, а).

При закрытом жиклере камеры гидроуправления пружина якоря прижимает шарик к седлу, высокое давление, подаваемое в камеру и к распылителю форсунки из аккумулятора, увеличивается. Таким образом, высокое давление, действующее на торец управляющего плунжера, вместе с усилием пружины держат форсунку закрытой, преодолевая силы давления в камере распылителя.

Форсунка открывается:

Перед началом процесса впрыска, еще при закрытой форсунке, на электромагнитный клапан подается большой ток, что обеспечивает быстрый подъем шарикового клапана (рис. 23, Ь). Шариковый клапан открывает жиклер камеры гидроуправления и, поскольку теперь электромагнитная сила превосходит силу пружины якоря, клапан остается открытым, и практически одновременно сила тока, подаваемого на обмотку электромагнитного клапана, уменьшается до тока, требуемого для удерживания якоря. Это возможно потому, что воздушный зазор для электромагнитного потока теперь уменьшается. При открытом жиклере топливо может вытекать из камеры гидроуправления в верхнюю полость и далее по линии возврата топлива в бак. Давление в камере гидроуправления уменьшается, нарушается баланс давлений, и давление в камере распылителя, равное давлению в аккумуляторе, оказывается выше давления в камере гидроуправления. В результате сила давления, действующая на торец управляющего плунжера, уменьшается, игла форсунки поднимается, и начинается процесс впрыска топлива.

Скорость подъема иглы форсунки определяется разностью расходов через жиклер и сопловые отверстия. Управляющий плунжер достигает верхнего упора, где остается,поддерживаемый "буферным" слоем топлива, образующимся в результате указанной выше разницы расходов через жиклер и сопловые отверстия. Игла форсунки теперь полностью открыта, и топливо впрыскивается в камеру сгорания под давлением, практически равным давлению в аккумуляторе. Распределение сил в форсунке подобно распределению в фазе открытия.

Форсунка закрывается (конец впрыска):

Как только прекращается подача питания на электромагнитный клапан, пружина якоря перемещает его вниз, и шариковый клапан закрывается. Якорь состоит из двух частей, поэтому, хотя тарелка якоря перемещается вниз заплечиком, она может оказывать противодействие возвратной пружиной, что уменьшает напряжение на якорь и шарик.

Закрытие жиклера приводит к повышению давления в камере гидроуправления при поступлении в нее топлива через "питающий" жиклер (7) (рис. 23). Это давление, равное давлению в аккумуляторе, действует на торец управляющего плунжера, и сила давления вместе с силой пружины преодолевают силу давления, действующую назап-лечик иглы форсунки, которая закрывается.

Скорость посадки иглы форсунки на седло, то есть скорость закрытия форсунки, определяется расходом через "питающий" жиклер. Впрыск топлива прекращается, как только игла форсунки садится на седло.

Форсунка (рис. 23)

а- форсунка закрыта, b- форсунка открыта (впрыск); 1 - возврат топлива, 2 - электрические выводы, 3 - электромагнитный клапан, 4 - вход топлива из аккумулятора, 5 - шариковый клапан, 6 - жиклер камеры гидроуправления, 7 - "питающий" жиклер, 8 - камера гидроуправления, 9 - управляющий плунжер, 10 - канал к распылителю, 11 - игла форсунки

Сопловые распылители форсунок

Назначение

Распылители, установленные в корпусах форсунок топливной системы CommonRail, должны быть тщательно подобраны к данному двигателю по условиям его работы. Конструкция распылителя определяет следующие важные показатели топливной системы:

- дозирование топлива - период впрыска иколичество впрыскиваемого топлива поуглу поворота коленчатого вала (в градусах п.к.в.);

- управление подачей топлива (число сопловых отверстий, форма факела струи и тонкость распыливания топлива), распределение топлива по объему камеры сгорания;

- уплотнение в камере сгорания.

Применение

В дизелях с непосредственным впрыском топлива (DI) и топливной системой CommonRail применяются сопловые распылители "Тип Р" с диаметром иглы форсунки 4 мм. Эти распылители бывают двух типов:

- распылители с подигольным объемом;

- распылители с запирающим конусом.

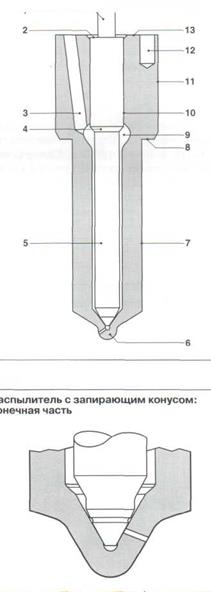

Устройство и конструкция

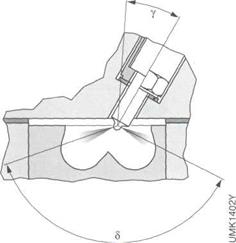

Сопловые отверстия располагаются на не конечникераспылителя (рис. 24). Количеств сопловых отверстий и их диаметр зависят oi

- количества впрыскиваемого топлива;

- формы камеры сгорания;

- закрутки потока в камере сгорания.

Входные кромки сопловых отверстий в обоих типах распылителей закругляются! методом гидроэрозионной обработки (та1 называемый НЕ-процесс). Указанный процесс скругления кромок имеет целью:

- предотвращение износа кромок абразивными частицами, имеющимися в топливе, и/или

- для ужесточения допуска по расходу.

Для снижения эмиссии углеводородов очень важно, чтобы объем, заполняемый топливом (остаточный объем) ниже кромки седла иглы форсунки, был сведен к минимуму. Это достигается использованием форсунок с запирающим конусом.

Устройство форсунок

Распылители с подигольным объемом: Сопловые отверстия распылителей с подигольным объемом (рис. 25) располагаются в этой полости. В случае форсунок с круглым наконечником сопловые отверстия, в зависимости от требуемого факела распыливания топлива, выполняются механическим сверлением или методом электроискровой обработки.

Сопловые отверстия распылителей с подигольным объемом и коническим наконечником иглы всегда выполняются методом электроэрозионной обработки.

Конус распылителя форсунки

- угол установки конуса распылителя, - угол распыливания топлива.

рис. 24

рис. 24

Форма подигольной полости этих распылителей может быть цилиндрической или конической с самими объемами различных размеров.

1. Распылитель с цилиндрической полостью подигольного объема и со скругленным наконечником иглы форсунки:

2 - упорная поверх подъема иглы форсунки, 3 - впускной , 4 - фаска (заплечик), 5 - игла распы-я форсунки, 6 - наконечник корпуса раселя, 7 - корпус распылителя, 8 - опорная поверхность корпуса распылителя, 9 - камера сгорания, 10 - направляющая иглы форсун-- верхняя часть корпуса распылителя, отверстие под фиксатор, 13 - уплотнения поверхность, 14 - контактная поверх нажимного штифта.

|

Рис25

Рис 26

Такой распылитель имеет цилиндрическую и полусферическую части, что позволяет конструкторам иметь большую свободу выбора, касающегося:

- количества сопловых отверстий,

- длины сопловых отверстий;

- угла факела распыливания.

Полусферическая форма наконечника иглы вместе с формой подигольного объема

обеспечивают одинаковую длину сопловых

отверстий.

2. Распылитель с цилиндрической полостью подигольного объема и с коническим наконечником иглы форсунки:

Распылители с такой формой используется исключительно с сопловыми отверстиями длиной 0,6 мм. Коническая форма наконечника иглы форсунки позволяет увеличить толщину стенки между радиусом скругления корпуса распылителя и седлом иглы, что увеличивает прочность распылителя.

3. Распылитель с конической полостью подигольного объема и с коническим наконечником иглы форсунки:

Этот вариант распылителя имеет меньший объем, по сравнению с подигольным объемом цилиндрической формы. Такая конструкция находится как бы между распылителем с запирающим конусом и распылителем с подигольным объемом цилиндрической формы. Для того чтобы обеспечить стенку равной толщины, форма конического наконечника соответствует форме подигольного объема.

Распылители с запирающим конусом: Для того чтобы максимально уменьшить остаточный объем и, следовательно, снизить эмиссию углеводородов с ОГ, вход соплового отверстия располагается на конической поверхности седла и при закрытой форсунке запирается иглой. Это означает, что нет непосредственного соединения между подигольным объемом и камерой сгорания (рис. 26). Подигольный объем в таких распылителях значительно меньше, чем в рассмотренных выше распылителях с "подигольным объемом". По сравнению с ними, распылители с запирающим конусом имеют намного меньший предел нагрузки и, следовательно, изготовляются с размерами по типу "Р" с длиной сопловых отверстий 1 мм.

Из соображений прочности наконечник корпуса распылителя имеет конусную форму. Сопловые отверстия в этих распылителях всегда выполняются методом электро-эрозионной обработки.

Система электронного управления дизелей (EDC-система электронного управления дизеля)

Системные блоки

Система электронного управления дизелей (EDC) с топливной системой CommonRail включает в себя три главных системных блока:

1. Датчики и генераторы импульсов для регистрации эксплуатационных условий и

генерирования желаемых значений параметров. Они преобразуют различные физические параметры в электрические сигналы.

2. Электронный блок управления (ЭБУ) обрабатывает информацию, полученную от датчиков и генераторов в соответствии с данным алгоритмом управления для генерирования выходных электрических сигналов.

3. Исполнительные устройства, преобразуют

электрические выходные сигналы ЭБУ в механические величины.

ДатЧИКИ (рис. 28)

Датчик частоты вращения коленчатого вала (рис. 27)

Момент начала впрыска топлива в камеру сгорания определяется положением поршня в цилиндре двигателя. Все поршни соединяются с коленчатым валом с помощью шатунов и, следовательно, датчик частоты вращения коленчатого вала обеспечивает получение информации о положении всех поршней в цилиндрах. Частота вращения определяется числом оборотов коленчатого вала в минуту. Эта важная входная переменная рассчитывается в ЭБУ по сигналу индуктивного датчика частоты вращения коленчатого вала.

Генерирование сигнала

На коленчатом валу закреплен за датчик угловых импульсов - диск с 60-ю зубьями и с пропуском двух зубьев, образующим большой пропуск, расположение которого определяет положение поршня первого цилиндра. Датчик частоты вращения коленчатого вала регистрирует прохождение зубьев диска в их последовательности. Датчик включает в себя постоянный магнит и сердечник из магнито мягкого железа с медной обмоткой (рис. 27). Магнитный поток в датчике изменяется при прохождении зубьев и пропуска между ними, в результате чего генерируется синусоидальное переменное напряжение с амплитудой, резко увеличивающейся при увеличении частоты вращения коленчатого вала. Амплитуда напряжения регистрируется, начиная с частоты вращения 50 мин1.

Расчет частоты вращения

Чередование подхода поршней к ВМТ такта сжатия по углу п.к.в. соответствует двум полным оборотам коленчатого вала (720°), начиная от рабочего цикла первого цилиндра. В случае равномерного чередования вспышек это означает, что угол между вспышками в камерах сгорания равен 720°/число цилиндров.

В четырехцилиндровых двигателях этот период равен 180°, другими словами, датчик частоты вращения коленчатого вала должен сканировать 30 зубьев между двумя вспышками. Требуемый период времени для замера определяется временем прохождения пропуска зубьев, а средняя скорость его прохождения коленчатым валом есть частота вращения двигателя.

Дата добавления: 2017-09-01; просмотров: 2481;