Совместная работа гидромуфты с приводящим двигателем

Пусть насосное колесо гидромуфты непосредственно связано с валом электродвигателя, т. е. Мэ = Мн, nэ = nн, а турбинное – с приводимой машиной, т. е. Мт = Мм, nт = nм. Для определения рабочего режима гидромуфты и двигателя необходимо привести моментную характеристику двигателя к ведомому валу гидромуфты.

Для приведения заданной характеристики Мэ = f (n) к валу турбинного колеса необходимо знать закон изменения передаваемого гидромуфтой момента с изменением частоты вращения ведущего вала. Как известно, этот закон описывается уравнением (4.20)

M = λмρn2нD5.

Задаваясь конкретными значениями передаточного отношения, по графику на рис. 4.7, в, который является единым для подобных гидромуфт, находим соответствующее значение величины λм и вычисляем для принятого i постоянную величину b = λмρD5. Тогда

M = bn2н. (4.25)

Таким образом, передаваемый гидромуфтой момент зависит только от частоты вращения ведущего вала и передаточного отношения. По этому закону передаваемый момент будет изменяться при переходных процессах в приводе. При установившемся режиме Мэ = Мн = Мт = Мм, а сам режим будет определяться точкой пересечения характеристик Мэ = f (n) и ( 4.20 ) при i = const.

Для приведения Мэ = f (n) к валу турбинного колеса достаточно воспользоваться координатами точек пересечения указанных характеристик и уравнениями (4.20) и (4.22), т. е. Мн = Мт и i = nт/nн.

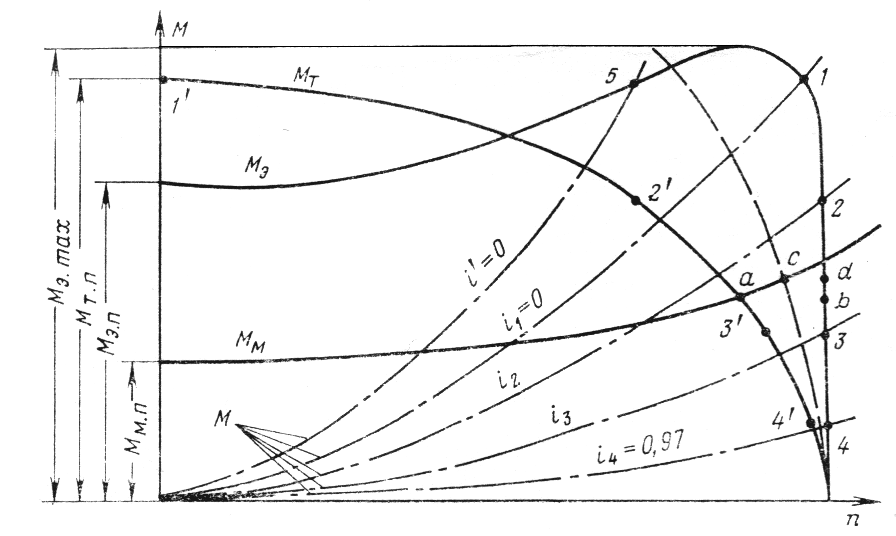

На рис. 4.10 показаны кривые Мэ = f (n) и М = f (n) при разных i.Точки 1, 2, 3, 4 пересечения этих кривых определяют величины передаваемых моментов гидромуфтой в установившемся режиме при соответствующих значениях i. Точки 1', 2', 3', 4' получены пересчетом по уравнениям (4.20) и (4.22).

Рисунок 4.10 – Кривые для определения рабочих режимов гидромуфты и асинхронного двигателя

Приведенная характеристика двигателя Мт =f(n) построена по этим точкам.

Как видно, приведенная характеристика стала менее жесткой, чем на рабочем участке у электродвигателя, так как с увеличением момента сопротивления на ведомом валу частота вращения nт заметно падает при незначительном уменьшении частоты nэ. В пределе частота вращения ведомого вала гидромуфты будет равна нулю (точка 1'), а двигатель будет работать при этом еще со значительной частотой nэ > nэ. кр, развивая момент, близкий к максимальному Mэ max.

Последнее обстоятельство благоприятно сказывается на пуске двигателя с гидромуфтой, так как разгон системы, жестко связанной с турбинным колесом, будет осуществляться при моменте, близком к Мэ. max > Mэ. п, а нагрузка на электродвигатель будет возрастать по кривой М = f (n) при i — 0.

По этой причине нельзя выбирать гидромуфту с передаваемым моментом при i = 0, проходящим через точку максимума кривой Мэ = f (n) или левее ее, так как возможен случай, когда момент сопротивления при пуске Мм. п будет больше передаваемого гидромуфтой при i = 0 (точка 5) и двигатель не сможет развернуть турбинное колесо. При этом он будет потреблять значительный пусковой ток, что может вывести его из строя. Подобный случай может произойти и в процессе работы при Мм >Mэ max.

Рабочий режим гидромуфты будет определяться точкой пересечения характеристик Мт = f (n) и Мм = f (n), а электродвигателя - пересчетом по уравнениям (4.20) и (4.22 ). На рис. 4.10 режимы указаны соответствующими точками а и b.

Как видно из рис. 4.10, рабочий режим гидромуфты характеризуется большим скольжением (велика разность nн - nт). Для приближения его к номинальному (s = 3…5%) необходимо осуществлять пуск муфты при частично опорожненной рабочей полости с последующим ее заполнением после разгона системы.

Например, на рис. 4.10 после разгона системы необходимо довести характеристику Мт = f (n) до положения кривой, обозначенной пунктиром. Рабочий режим гидромуфты при этом будет определяться точкой «с», а двигателя — точкой «d». Однако если гидромуфта не самоопоражнивающаяся, то после заполнения рабочей полости она теряет свои защитные свойства.

Рассмотренная совместная работа двигателя с гидромуфтой является упрощенной, так как при не полностью заполненной рабочей полости зависимость λм = f (i) может быть немонотонной или даже содержать разрывы, что на практике приведет к соответствующему изменению и приведенной характеристики Мт = f (n), а при пересчете затруднит определение величины передаваемого момента.

У гидромуфт с внутренним самоопоражниванием заполнение рабочей полости в процессе пуска не остается постоянным. Поэтому нарастание передаваемого момента происходит не по квадратичной параболе (4.25) с b = idem, а вследствие изменения заполнения рабочей полости будет переходить с одной параболы на другую, которая соответствует большему заполнению (значение b увеличивается).

Выбор гидромуфт

Расчет конструктивных размеров гидромуфты представляет значительные трудности [7]. Поэтому к проектированию гидромуфт прибегают лишь в тех случаях, когда нужен совершенно новый образец, принципиально отличающийся от уже известных. В остальных случаях при расчетах пользуются методом подобия. При этом необходимо знать геометрические размеры и приведенную характеристику гидромуфты, принятой за модель (см. рис. 4.7, в).

Перед выбором гидромуфты необходимо установить номинальную мощность приводящего двигателя, его частоту вращения, требуемое значение к. п. д. или скольжение гидромуфты, ее назначение (предохранительная, пуско-предохранительная и т. п.) и условия работы (сочленение с валами двигателя и машины, пожароопасность окружающей среды и т. п.).

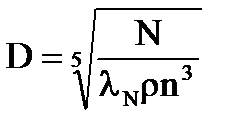

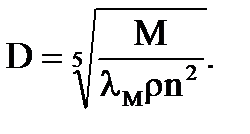

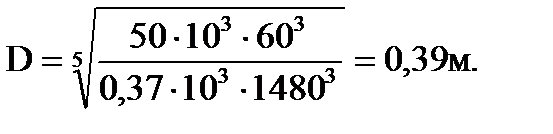

Основываясь на техническом задании, выбирают рабочую жидкость определенной плотности и вязкости, типовую конструкцию гидромуфты и приведенную характеристику для выбранной серии. Далее по приведенной характеристике для заданного значения скольжения (s =2…5%) находят коэффициент мощности λN или момента λM и по уравнениям (4.19) или (4.20) определяют активный диаметр гидромуфты:

или

или

Остальные размеры проточной части определяют из условий геометрического подобия относительно активного диаметра [19, 24].

При этом следует помнить, что существует ГОСТ 17172 – 71 на размеры активных диаметров всех гидромуфт, а для регулируемых, кроме того, ГОСТ 14151 – 69 – 14160 – 69 на все остальные основные размеры.

В некоторых источниках [1, 17] имеются специальные номограммы для выбора размера активного диаметра.

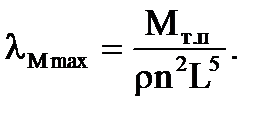

Для регулируемых и пуско-предохранительных гидромуфт после выбора их основных размеров рекомендуется определить максимально допустимую степень заполнения рабочей полости, исходя из условий нормального пуска двигателя Мт.п < (0,9…0,95) Мэ max, где Мт. п - максимально допустимый передаваемый момент гидромуфтой при заторможенном турбинном колесе (см. рис. 4.10). Затем по Mт. п и уравнению (4.20) определяют максимально допустимый коэффициент момента:

Пользуясь приведенной характеристикой и допуская, что коэффициент λм при i = 0 прямо пропорционален объему заполнения рабочей полости, можно определить максимально допустимую степень заполнения муфты в момент пуска.

В некоторых случаях необходим расчет гидромуфты по нагреву, который сводится к следующему:

Потери мощности в гидромуфте (ΔN) и ее температура (t)

ΔN = N(1 – η). (4.26)

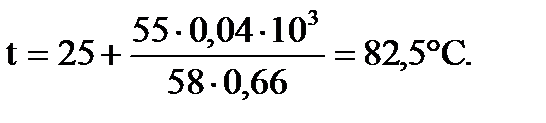

Температура гидромуфты при работе

(4.27)

(4.27)

где t0 – температура окружающего воздуха; k – коэффициент теплоотдачи (для гидромуфт, имеющих окружную скорость около 30 м/с, принимается равным 58 Вт/(м2 • град) [1]; F – площадь поверхности охлаждения, м2.

При нормальной нагрузке t<80…90°С. При t > 90° С необходимо применять специальные средства охлаждения. В частности, для регулируемых гидромуфт с переменным заполнением следует определить расход рабочей жидкости, циркулирующей через охладитель, и степень ее охлаждения [17, 24].

Иногда возникает необходимость в построении внешних характеристик выбранной гидромуфты. При наличии зависимости λМ = f (i) характеристика М = f (i) строится по уравнению ( 4.20 ), остальные – как показано в 4.4.

В табл. 4.1 приведены основные параметры некоторых гидромуфт [17], а в работе [18] – подробные сведения по конструкциям гидромуфт типа ГМ-590-2, ГПВ-400, ГПВ-360, ГДМ ГПЭ-400, НПО «ВНИИМЕТМАШ», а также гидротрансформаторов ЛГ-340, ГДТ ЗИЛ, ГТР-4802, У358011.

П р и м е р. Выбрать предохранительную гидромуфту для шахтного скреб-кового конвейера. Номинальная мощность приводящего двигателя 50 кВт, частота вращения 1480 об/мин. Двигатель соединен непосредственно с валом насосного колеса.

По условиям пожарной безопасности рекомендуется выбирать водомасляную эмульсию с присадкой ВНИИНП-117 [7] с плотностью р = 103 кг/м3. Согласно ГОСТ 17172—71 номинальное скольжение для предохранительных гидромуфт s=5%. Для серийных гидромуфт этому s соответствует коэффициент мощности λN = 0,37.

По формуле (4.19) находим диаметр колеса гидромуфты

Расчетному диаметру ближе всего соответствует активный диаметр 395 мм серийно выпускаемой гидромуфты ТЛ32/395 с номинальной передаваемой мощностью 55 кВт при КПД 96% [23].

Температура гидромуфты при длительной работе в окружающей среде с t0 = 25° С (ориентировочная поверхность охлаждения 0,66 м2) согласно уравнению (4.27) будет

Расчетная температура меньше допустимой t = 90ºС, поэтому нет необходимости в дополнительных средствах охлаждения.

Гидродинамические передачи, как и объёмные, обладают рядом достоинств: возможность преобразования моментной характеристики приводящего двигателя соответствии с требованиями нагрузки; простота и надежность предохранения приводящего двигателя от перегрузки; сравнительно высокая компактность при значительной передаваемой мощности; возможность бесступенчатого регулирования скорости выходного звена.

Кроме того, у гидродинамических передач менее жесткая связь между валами, чем у объёмных. Это способствует сглаживанию пиковых нагрузок и крутильных колебаний. Гидродинамические передачи конструктивно проще объёмных и поэтому надежнее в эксплуатации; они менее требовательны к чистоте рабочей жидкости и ее смазочным свойствам смазочным свойствам; давление жидкости в них меньше, чем в объёмных передачах.

К недостаткам гидродинамических передач следует отнести нагрев рабочей жидкости в процессе эксплуатации; утечки жидкости, особенно в аварийных случаях; интенсивное КПД при перегрузка; пожароопасность в случае применения горючей жидкости.

Гидродинамические передачи широко применяется в различных отраслях промышленности. Гидромуфтами снабжены приводы почти всех штатных скребковых и некоторых ленточных конвейеров, струговые установки [23] гидротрансформаторы используется на мощных автомобилях, тепловозах и кораблях.[19, 23]

Таблица 4.1 – Основные параметры регулируемых гидромуфт [17]

| Обозначение типоразмера | Активный диаметр в мм | Частота вращения ведущего вала n1 в об/мин | ||||||||||||||||

| Исполнение | ||||||||||||||||||

| Без собственных опор | С опорой ведомого вала | С опорами ведущего и ведомого вала | Мощность в кВт: Nmin при s=2%; Nmax при s=3% | |||||||||||||||

| Nmin | Nmax | Nmin | Nmax | Nmin | Nmax | Nmin | Nmax | Nmin | Nmax | |||||||||

| - | - | ГМР111-355 | - | - | - | - | - | - | - | - | ||||||||

| - | - | ГМР111-400 | - | - | - | - | - | - | - | - | ||||||||

| - | - | ГМР111-450 | - | - | - | - | - | - | - | - | ||||||||

| ГМР1-450 | ГМР11-450 | - | - | - | - | - | - | - | - | - | ||||||||

| - | - | ГМР111-500 | - | - | - | - | - | - | - | - | ||||||||

| ГМР1-500 | ГМР11-500 | - | - | - | - | - | - | - | - | - | - | |||||||

| - | - | ГМР111-560 | - | - | - | - | - | - | - | - | ||||||||

| ГМР1-560 | ГМР11-560 | - | - | - | - | - | - | - | - | - | - | |||||||

| ГМР1-630 | ГМР11-630 | - | - | - | - | - | - | - | ||||||||||

| ГМР1-710 | ГМР11-710 | - | - | - | - | - | ||||||||||||

| ГМР1-800 | ГМР11-800 | - | - | - | ||||||||||||||

| ГМР1-900 | ГМР11-900 | - | - | - | - | - | ||||||||||||

| ГМР1-1000 | ГМР11-1000 | - | - | - | - | - | ||||||||||||

| ГМР1-1120 | ГМР11-1120 | - | - | - | - | - | - | - | ||||||||||

Дата добавления: 2017-06-13; просмотров: 2994;