Измерение и учет расхода газа

Расход — это количество вещества, протекающего через данное сечение в единицу времени. Прибор, измеряющий расход вещества, называется расходомером, а прибор, измеряющий массу и объем вещества, — счетчиком. Прибор, позволяющий одновременно измерять расход и количество вещества, называется расходомером со счетчиком. Устройство, воспринимающее измеряемый расход (например, диафрагма, труба Вентури и др.) и преобразующее его в другую величину (перепад давлений), удобную для измерения, называют преобразователем расхода.

Количество вещества измеряют или в единицах массы (т, кг, г), или в единицах объема (м3, см3, л). Расход измеряют в единицах массы или объема, отнесенных к единицам времени (кг/ч, м3/ч).

Так как объем измеряется счетчиком при текущих значениях рабочей температуры, давления и плотности газа, необходимо измеренную величину привести к единому постоянному физическому параметру (стандартным или нормальным физическим условиям).

Нормальные физические условия: давление 101325 Па, температура 273,15 K (0°С).

Стандартные условия: давление 101325 Па, температура 293,1 K (20 °С). Существуют различные методы и средства измерения расхода газа.

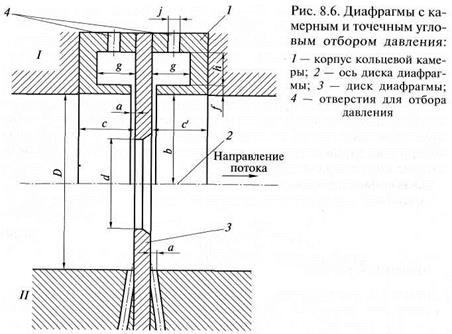

Метод сужения потока. Теоретической основой метода является уравнение Бернулли и теорема Эйлера, подробно изучаемые в учебных программах «Механика жидкостей и газов». Используемые приборы (диафрагма, сопло, трубка Вентури), называемые первичными элементами, устанавливаются в потоке среды, текущей по трубопроводу. Они создают разность статических давлений между входом и выходом из прибора, значение которой позволяет определить расход, если известны термодинамические условия течения, описаны формы и способы использования приборов, для которых многочисленные тарировки позволили получить согласованные системы использования. Основные формулы:

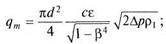

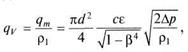

массовый расход

объемный расход

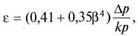

где d — диаметр отверстия используемого первичного прибора: c — коэффициент расхода; ε — коэффициент расширения (ε < 1 для сжимаемых сред); (β — отношение диаметров (β = d/D (D — диаметр входного трубопровода или входной диаметр трубки Вентури); р — абсолютное давление в среде (р1 — на входе, р2 — на выходе или в горле; нижний индекс «1» соответствует состоянию среды в сечении, где производится отбор входного давления); Δр — разность давлений (р1 - р2); ρ — плотность среды. Коэффициент расширения ε рассчитывается по формуле

где k — показатель адиабаты.

где k — показатель адиабаты.

Стандарт устанавливает порядок расчета погрешностей. В руководстве по практическому использованию РД50-213-80 приводятся физические константы, численные значения коэффициентов, порядок расчетов и способы применения используемых вторичных приборов. Первичные элементы определения: диафрагма 3 — тонкая пластинка с круговым отверстием, соосным трубе (рис. 8.6); трубка Вентури — сходящееся устройство, заканчивающееся цилиндрической частью, называемой горлом (рис. 8.7); различают сопло ISA

1932 и удлиненное сопло. При равной разности измеренных давлений потери на этих приборах меньше, чем на диафрагмах или соплах. Область применения трубки Вентури. Это сопло применяется для измерения расхода в трубопроводе с D от 65 до 500 мм и при отношении диаметров β от 0,32 до 0,77. Нижняя граница для D является функцией отношения диаметров р = d/D. Диаметр горла d лежит в пределах от 50 до 390 мм.

Измерение объемными счетчиками. Объемные газовые счетчики по принципу действия подразделяются на мембранные (лопастные, диафрагменные), ротационные, тахометрические (турбинные), акустические и вихревые. Принципы коррекции плотности. Объем газа V при давлении и температуре измерения (р, Т) приводится к нормальным условиям (р0 =101325 Па, Т0 = 0 °С) с помощью уравнения состояния:

где z — коэффициент сжимаемости рассматриваемого газа.

Автоматическая коррекция плотности в приборах учета расхода газа может осуществляться механическими средствами или вычислительными машинами. В этом случае ЭВМ оборудуются интерфейсами с различными датчиками. Существуют корректоры только по температуре. При этом измерения z обычно не проводятся.

Регламентирующие положения. Контроль измерительных приборов в общем виде должен определяться правовыми актами, которые регламентируют: 1) исследование и испытание моделей измерительных приборов, имея в виду их апробацию; 2) первичную поверку каждого нового или отремонтированного прибора, позволяющую констатировать, что эти приборы одинаковы с одобренными моделями и отвечают регла-ментирующим предписаниям; 3) периодическую поверку приборов, нахо-дящихся в эксплуатации, в ходе которой может быть предписан ремонт; 4) установку монтажником, имеющим допуск; 5) декларацию об установке; 6) разрешение на эксплуатацию; 7) ремонт имеющим допуск ремонтником; 8) поверку после ремонта.

Погрешности. Приводимые в регламентирующих положениях погрешности, если указаны в %, всегда относятся к измеряемым прибором значениям, а не к максимальному расходу. Они для всех типов счетчиков при первичной и периодической поверках не должны выходить за пределы максимально допустимых (±1 ... ±4 %).

Основные типы счетчиков. Мембранные счетчики (диафрагменные, камерные, лопастные) — счетчики газа, принцип действия которых основан на том, что при помощи различных подвижных преобразовательных элементов газ разделяют на доли объема, а затем производят их циклическое суммирование (рис 8.8.). Корпус и крышка счетчика могут быть: 1) стальными, штампованными с покрытием против коррозии и искрообразования. Соединение стального штампованного корпуса и крышки осуществляется посредством герметизирующего материала и стяжной полосы, которые обеспечивают плотное прилегание двух частей друг к другу; 2) алюминиевыми, литыми. Детали и узлы измерительного механизма для мембранных счетчиков изготовляют из пластмасс.

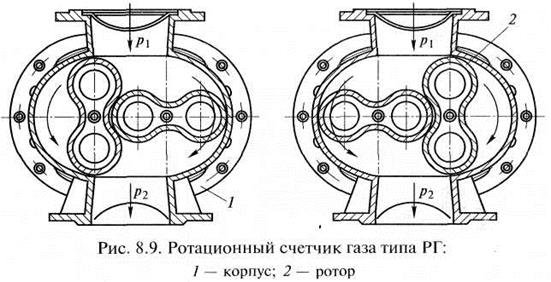

Ротационные счетчики. Имеют достоинства: нет потребности в электроэнергии, долговечность, возможность контроля исправности работы по перепаду давления на счетчике во время работы, нечувствительность к кратковременным перегрузкам. Ротационные счетчики широко применяют в коммунальном хозяйстве, особенно в отопительных котельных, а также на небольших и средних предприятиях. Ротационный счетчик типа РГ (рис. 8.9) — камерный счетчик газа, в котором в качестве преобразовательного элемента применяются восьмиобразные роторы, состоит из корпуса 1, внутри которого вращаются два одинаковых восьмиобразных ротора 2 передаточного и счетного механизмов. Они приводятся во вращение под действием разности давлений газа, поступающего через верхний входной патрубок и выходящего через нижний выходной патрубок.

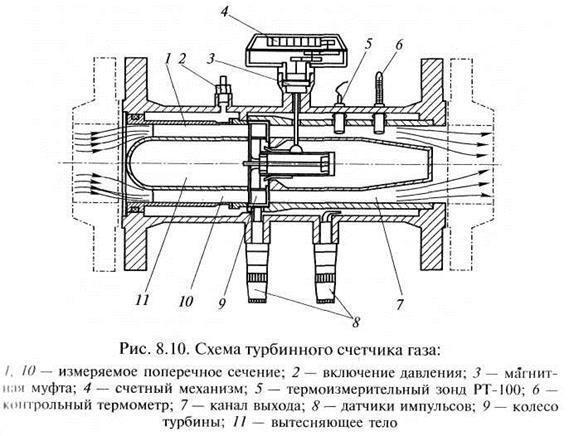

Турбинные счетчики. В них под воздействием потока газа приводится во вращение колесо турбины, число оборотов которого прямо пропорционально протекающему объему газа (рис. 8.10). Обороты турбины через понижающий редуктор и газонепроницаемую магнитную муфту передаются на находящийся вне газовой полости счетный механизм, показывающий (по нарастающей) суммарный объем газа, прошедший через прибор при рабочих условиях. На последнем зубчатом колесе редуктора закреплен постоянный магнит, а вблизи колеса — два геркона, частота замыкания контактов первого геркона пропорциональна Скорости вращения ротора турбины, т. е. скорости потока газа.

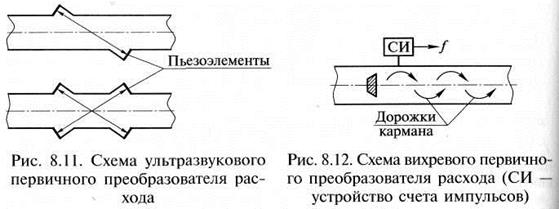

Акустические (ультразвуковые) расходомеры. Принцип их действия основан на измерении акустического эффекта, возникающего при проходе колебаний через поток жидкости или газа, и зависит от расхода (рис. 8.11). Почти все применяемые на практике акустические расходомеры работают в ультразвуковом диапазоне частот и поэтому называются ультразвуковыми.

Вихревые расходомеры. Принцип их действия основан на зависимости расхода от колебаний давления, возникающих в потоке в процессе вихреобразования, или колебаний струи, после препятствия определенной формы, обычно в виде усеченной трапециидальной призмы (рис. 8.12). Позади тела обтекания располагается чувствительный элемент, воспринимающий вихревые колебания.

Приложения к лекции 15.

Приложения к лекции 15.

Лекция 16

Основные понятия и критерии надежности. Надежность и технико-экономический расчет распределительных систем газоснабжения

Рост строительства газоснабжающих систем требует дальнейшего повышения их надежности, т.е. способности транспортировать потребителям газ с соблюдением заданных параметров при н.у. эксплуатации. С увеличением времени эксплуатации системы увеличивается вероятность отказа ее элементов. Надежность отражает этот процесс и поэтому представляет собой характеристику качества, отнесенную ко времени.

Основной характеристикой надежности системы является вероятность безотказной ее работы в течение заданного периода времени. Существуют два основных пути повышения надежности: повышение качества элементов, из которых состоит система, и разработка методов проектирования системы из элементов, надежность которых ниже требуемой надежности системы.

Первый путь реализуют при конструировании, изготовлении и приемке элементов и узлов, второй — при проектировании, включая планирование эксплуатации и обслуживания системы.

Для малых городов и поселков надежность обычных тупиковых сетей может оказаться достаточной. Для больших городов проектируют кольцевые сети, а отдельные наиболее ответственные участки могут быть в двухниточном исполнении. Учитывая малую частоту и кратковременность аварийных ситуаций, при аварийном режиме должно быть предусмотрено снижение подачи газа потребителям.

Пропускная способность распределительной сети при отказе ее элемента составит  , где К0 – критерий обеспеченности потребителя, QP – расчетная мощность потока.

, где К0 – критерий обеспеченности потребителя, QP – расчетная мощность потока.

Надежность системы дополнительно характеризуют следующими понятиями: долговечностью и ремонтопригодностью. Под долговечностью элемента системы понимают его способность к длительной эксплуатации при обеспечении должного технического обслуживания. Приспособленность элементов сети к предупреждению, обнаружению и устранению отказов называют ремонтопригодностью.

В теории надежности время жизни элемента t рассматривают как случайную величину, которая имеет функцию распределения F(t):  , где p – вероятность того, что t < t.

, где p – вероятность того, что t < t.

Наряду с этой функцией часто удобно использовать функцию вероятности безотказной работы элемента за время t: p(t) = 1 – F(t) = p{t > t}, эту функцию называют функцией надежности. Она может быть получена экспериментально при теоретически бесконечном количестве испытываемых элементов до их отказа. Предположим, что мы имеем возможность наблюдать за состоянием N одинаковых элементов газопроводов в течение t лет. За это время на каждом элементе обнаружено по mi(t) отказов, которые были тут же устранены. В таком случае среднее число отказов до наработки t будет:

.

.

В пределе при очень большом числе наблюдаемых объектов получаем характеристику потока отказов  . Для газопроводов и их оборудования период приработки отсутствует, так как возможные дефекты обнаруживают во время испытаний при приемке в эксплуатацию и функцию H(t) можно считать линейной: H(t) = wt, где w = const — параметр потока отказов, который определяют экспериментально или из статистических данных повреждений, фиксируемых эксплуатирующими службами. Если за время наблюдения Dt (обычно Dt принимают равное 1 году) каждый элемент из N наблюдаемых отказал mi раз, тогда

. Для газопроводов и их оборудования период приработки отсутствует, так как возможные дефекты обнаруживают во время испытаний при приемке в эксплуатацию и функцию H(t) можно считать линейной: H(t) = wt, где w = const — параметр потока отказов, который определяют экспериментально или из статистических данных повреждений, фиксируемых эксплуатирующими службами. Если за время наблюдения Dt (обычно Dt принимают равное 1 году) каждый элемент из N наблюдаемых отказал mi раз, тогда  .

.

Величину, обратную параметру потока отказов Т = 1/w, измеряемую в годах (часах), называют наработанной на отказ, т.е. Т — среднее время работы элемента между отказами.

Параметр потока отказов газопроводов относят к 1 км длины. В этом случае w = wГl, год-1,

где wГ — параметр потока отказов, отнесенный к 1 км и измеряемый в 1/(год×км); l — длина газопровода в км.

Современный уровень строительства, контроля качества строительно-монтажных работ, а также эксплуатации газовых сетей обеспечивает весьма малую величину параметра потока отказов. Малая вероятность отказов элементов газовых сетей является также следствием простоты их конструкций и статического режима работы. Поэтому отказ является случайным и редким событием.

Случайные отказы элементов системы газоснабжения относятся к простейшему потоку случайных событий или однородному процессу Пуассона.

Вероятность того, что в интервале времени t не будет ни одного отказа, равна: F0(t) = e-wt = p(t).

Эта вероятность есть функция надежности. Таким образом, функция надежности элементов систем газоснабжения подчиняется экспоненциальному закону. Для участка газопровода параметр потока отказов примерно равен: w = 0,0011/год. Т.е. любой участок сети откажет в течение года с вероятностью в 0,001 или в сеть из 1000 участков, в течение года откажет один (любой) из них. Однако с ростом отрезка времени вероятность отказа возрастает.

Механические повреждения подземных газопроводов возникают при неправильном или небрежном производстве строительно-монтажных работ вблизи мест их прокладки, поэтому определенная часть механических повреждений носит случайный характер, что следует учитывать при расчетах надежности распределительных газовых сетей.

Значительное количество повреждений газопроводов возникает из-за коррозионного воздействия грунта или блуждающих токов. Активные коррозионные процессы протекают в местах нарушения изоляции газопроводов. Нарушения изоляции являются следствием случайных дефектов, которые имели место при ее нанесении, транспортировании труб или их укладке в траншею. Дефекты изоляции имеют местный и случайный характер распределения по длине трубы. Возможность нескольких повреждений по длине окружности трубы является событием весьма маловероятным. Таким образом, дефекты изоляции можно рассматривать как случайные и редкие события, количество которых мало зависит от диаметра газопровода, и их можно считать лишь пропорциональными длине.

Другам видом повреждений подземных газопроводов являются разрывы сварных швов, которые происходят при случайном совпадении пониженных сопротивлений швов из-за дефектов сварки и увеличенных нагрузок на трубопровод, обычно связанных с дефектами строительства. Для обнаружения дефектов качество сварки городских газопроводов контролируют физическими методами, однако контролю подвергают не все стыки. Но и при контроле могут оказаться случаи, когда дефектные швы будут незамеченными и в дальнейшем при перегрузках произойдет их разрушение.

Сварные соединения разрушаются под действием напряжений, возникающих в трубопроводах в продольном направлении. Эти напряжения или не зависят от диаметра трубы, или указанная зависимость незначительна. Это положение подтверждают статистические данные, из которых следует, что параметр потока отказов газопроводов, вызванных разрывами стыковых соединений, не зависит от диаметра. Учитывая изложенное, все повреждения элементов газовых сетей следует разделить на две группы: 1) повреждения, приводящие к отказу элемента и требующие его отключения для производства ремонта; 2) мелкие повреждения, которые могут быть ликвидированы без снижения давления газа и отключения участка (т. е. не приводящие к отказу).

К первой группе относятся: трещины в сварных швах газопроводов и их разрывы; сквозные коррозионные повреждения труб размером примерно более 5 мм; трещины в корпусах задвижек и пробковых кранах; отрывы фланцев; утечки в фланцевых соединениях, требующие замены прокладок; разрывы сварных швов и коррозионные повреждения линзовых компенсаторов и корпусов конденсатосборников. К этой группе следует отнести также разрывы газопроводов и оборудования, вызванные механическими повреждениями. Ко второй группе относятся: несквозные коррозионные повреждения в виде каверн; мелкие сквозные повреждения размерами примерно менее 5 мм; коррозионные свищи в сварных) швах; утечки в сальниковых уплотнениях задвижек и кранов; утечки из кранов трубок конденсатосборников и коррозионные повреждения этих трубок.

Дата добавления: 2017-06-13; просмотров: 10995;