Очистка природного газа от сернистых соединений.

В промышленности основным способом получения водорода для синтеза аммиака является конверсия природного газа (метана). Первой стадией при производстве является очистка природного газа.

Общий технологический подход к процессам очистки газов можно разделить на три метода:

1. Абсорбционный метод основан на различной растворимости газов в жидкостях и в большинстве случаев сопровождается химической реакцией газа с раствором. Условия проведения абсорбционных процессов очистки обычно характеризуются повышенным давлением и пониженными температурами. Технология абсорбционного метода представляет собой замкнутый цикл с непрерывно циркулирующим жидким абсорбентом, который поглощает примеси в абсорбере и выделяет их в регенераторе, восстанавливая свою поглотительную способность.

2. Адсорбционный метод основан на селективном извлечении примесей твердыми поглотителями – адсорбентами. Поглотительная способность твердого вещества зависит от химического состояния поверхности сорбента, его пористости, свойств поглощаемой примечи, температуры и давления. В зависимости от полноты химического взаимодействия и условий проведения процесса в адсорбционном методе может наиболее ярко проявляться физическая адсорбция или хемосорбция. Физическая адсорбция проявляется при низкой температуре, хемосорбция – при высокой. Использование твердых адсорбентов наиболее эффективно при небольших начальных концентрациях примесей в газе. Технологически адсорбционный метод реализуется следующим образом: газ пропускается через слой адсорбента, после потери адсорбционной способности поглотитель заменяется или регенерируется.

3. Каталитический метод очистки основан на переработке вредных примесей в инертные вещества или соединения, хорошо поглощаемые на последующих стадиях абсорбционной или адсорбционной очистки. Для этого удаляемое вещество должно химически провзаимодействовать на поверхности катализатора. Состав твердого катализатора в процессе очистки не изменяется и все протекающие на его поверхности реакции подчиняются общим закономерностям гетерогенно-каталитических процессов. Каталитический метод высокоэффективен при небольших концентрациях удаляемого компонента. Каталитическую очистку в большинстве случаев проводят при повышенных температурах и давлении.

Природный газ в своем составе может содержать следующие соединения серы: сероводород (H2S), сероуглерод (CS2), оксид сульфид углерода (COS), меркаптаны (RSH) и другие. Соединения серы, даже в небольшом количестве, являются ядами для катализаторов, в том числе и для применяемых при производстве аммиака. Наиболее чувствительны к сернистым соединениям никель содержащие катализаторы (катализаторы паровой конверсии метана, катализаторы низкотемпературной конверсии оксида углерода II (CO)). Помимо этого сернистые соединения вызывают коррозию аппаратуры. Поэтому для предотвращения снижения активности катализаторов и предотвращения коррозии аппаратуры газ подвергают очистки от соединений серы.

При производстве аммиака количество сернистых соединений не должно превышать в сумме 56 мг S/м3. При этом содержание меркаптанов не должно превышать 36, а сероводорода – 20 мг/м3.

Известно несколько способов очистки газа от органических соединений серы:

- хемосорбция оксидом цинка с предварительным гидрированием на кобальт-молибденовых катализаторах;

- адсорбция на синтетических цеолитах;

- адсорбция на жидких поглотителях.

Очистку газа от сернистых соединений проводят в две стадии.

На первой стадии сернистые соединения, находящиеся в виде меркаптанов, сульфидов, тиоэфиров и другие подвергают каталитическому гидрированию.

;

;

;

;

;

;

.

.

Термодинамический анализ представленных реакций показывает, что они являются необратимыми в широком диапазоне температур.

В качестве катализаторов для гидрирования используют алюмокобальтмолибденовые (АКМ) и алюмоникельмолибденовые (АНМ) катализаторы. Катализаторы являются наносными, в качестве носителя используется активный оксид алюминия – структурообразующее вещество. Кроме того, использование носителя позволяет снизить стоимость катализатора, так как основные компоненты (оксиды кобальта и никеля) более дорогие.

Об активности катализаторов судят по степени превращения органических сернистых соединений в сероводород. АНМ катализатор имеет более высокую активность (на 15-20%) по сравнению с АКМ, но при этом у АНМ большая насыпная масса. Катализаторы выпускают в таблетированном и формованном виде.

Условия эксплуатации данных катализаторов: до 450°С, давление до 3,92 МПа, объемная скорость 1000-5000 ч-1. Срок службы катализаторов 4-5 лет.

Давление в системе оказывает положительное влияние на скорость протекания гидрирования. Поэтому в промышленности стараются проводить процесс при повышенном давлении.

На второй стадии очистки газа проводят поглощение сероводорода на поглотителе, содержащем оксид цинка.

.

.

В интервале температур 200-500°С реакция практически необратима, и обеспечивается высокая степень очистки газа.

Основными характеристиками поглотителя являются статическая и динамическая сероемкость. Статическая сероемкость – это полная сероемкость, то есть количество серы в % от массы поглотителя, поглощенное после установления одинаковой концентрации сернистых соединений до и после поглотителя. Динамическая сероемкость – количество поглощенной серы до проскока, пока обеспечивается требуемая степень очистки (концентрация серы 0,5 мг S/м3).

Широкое применение получили следующие поглотители на основе оксида цинка: ГИАП-10 (содержащий только оксид цинка с небольшим количеством примесей); ГИАП-10-2 (содержащий 10% оксида меди (II)); С-7-2 фирмы ССЕ.

Таблица 1.

Основные характеристики поглотителей ГИАП-10 и С-7-2

| Показатель | ГИАП-10 | С-7-2 |

| Форма | Таблетки | Гранулы |

| Размер гранул, мм диаметр высота | 4-5 4-6 | |

| Насыпная масса, 103 кг/м3 | 1,5-1,8 | 1,3-1,4 |

| Пористость, % 105 м3/кг | 40-50 0,21-0,22 | 40-55 0,3-0,31 |

| Удельная поверхность, 103 м2/кг | 25-30 | 24-32 |

| Сероемкость (статическая) | 24-28 | |

| Содержание основного вещества (ZnO) в прокаленном катализаторе, % не менее | 80-85 |

Катализатор С-7-2 применяется только для очистки газа с низким содержанием серы.

Величина сероемкости находится в зависимости от величины удельной поверхности, пористости и размера гранул поглотителя. Кроме того, величина удельной поверхности оксида цинка определяется способом его получения.

Например, наибольшей поверхностью обладает оксид цинка, полученный из карбоната цинка, меньшей – из Zn(OH)2.

Таблица 2

Зависимость сероемкости поглотителя от удельной поверхности (при 4000С)

| Удельная поверхность, кг/м2 | Сероемкость, %масс. |

| 21,9 |

Механизм поглощения сероводорода.

Поглощение сероводорода протекает на таблетке (грануле) ZnO и постепенно продвигается от перифирии к центру, включая следующие стадии:

1. Диффузия молекул сероводорода к поверхности поглотителя – ZnO (внешняя диффузия);

2. Диффузия молекул сероводорода через инертную область (ZnS) – (внутренней диффузии);

3. Химическая реакция на поверхности поглотителя:

ZnO + H2S = ZnS + H2O

4. Диффузия газа с поверхности поглотителя в объем газовой фазы.

Лимитирующей стадией процесса поглощения является внутренняя диффузия.

Количество вещества, поглощаемое в единицу времени таблеткой, пропорционально поверхности раздела между отработанной и неотработанной зонами таблетки. Эта зона с течением времени уменьшается и наблюдаемая скорость процесса поглощения снижается.

Время работы поглотителя рассчитывают по формуле:

, час

, час

где  – масса хемосорбента, т;

– масса хемосорбента, т;  – расход природного газа, м3/ч;

– расход природного газа, м3/ч;  – среднее количество H2S, поступающее в аппарат сероочистки до возникновения проскока (0,5 мг S/м3), мг S/м3;

– среднее количество H2S, поступающее в аппарат сероочистки до возникновения проскока (0,5 мг S/м3), мг S/м3;  – сероемкость до проскока (0,5 мг S/м3), для объемной скорости до 700 ч-1 составляет 18%, для объемной скорости 700-1200 ч-1 составляет 15%; 107 – коэффициент пересчета.

– сероемкость до проскока (0,5 мг S/м3), для объемной скорости до 700 ч-1 составляет 18%, для объемной скорости 700-1200 ч-1 составляет 15%; 107 – коэффициент пересчета.

Оптимальные параметры процесса:

- температура: 350-400оС;

- объемная скорость: 600-700 ч-1;

- продолжительность работы поглотителя на отечественном агрегате синтеза аммиака составляет 18-24 месяца; на импортном – 20 месяцев.

Регенерацию поглотителя проводят окислением сульфида цинка при температуре не выше 450оС (при более высокой температуре удельная поверхность, пористость поглотителя уменьшаются).

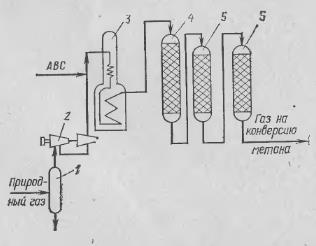

Принципиальная технологическая схема двухступенчатой сероочистки природного газа, изображена на рис. 1.

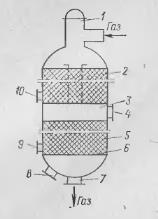

На рис. 2 представлена принципиальная конструкция аппарата гидрирования. Верхний слой катализатора располагаю на колосниковой решетке, на которую предварительно два слоя металлической сетки. Нижний слой катализатора помещают на колосниковой решетке или на слое шаров, уложенных на дне аппарата. На катализаторы укладывают сетки, а сверху – слой корундовых шаров или металлических колец Рашига. Катализатор загружают и выгружают через специальные люки.

| Рис. 1. Принципиальная технологическая схема двухступенчатой сероочистки природного газа: 1 – сепаратор; 2 – компрессор; 3 – подогреватель; 4 – реактор гидрирования; 5 – адсорберы; АВС – азото-водородная смесь. |

| Рис. 2. Аппарат гидрирования: 1 – горловина реактора; 2, 5, 6 – катализатор; 3 – колосниковая решетка; 4 – загрузочный люк; 7 – выходной штуцер; 8, 9, 10 – разгрузочный люк. |

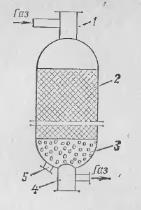

Поглощение сероводорода осуществляется либо в двухполочном аппарате, аналогичном по конструкции каталитическому реактору (рис. 2), или в аппарате шахтного типа (рис. 3). В данном случае поглотитель загружают одним слоем на шары из глинозема или другого материала. На слой шаров помещают сетки, на которые засыпают поглотитель. Загружают поглотитель через горловину аппарата, выгружают – через нижний центральный штуцер, после удаления шаров из нижней части аппарата.

| Рис. 3. Шахтный адсорбер: 1 – горловина, загрузочное отверстие; 2 – поглотитель; 3 – слой шаров; 4, 5 – штуцеры для выгрузки поглотителя. |

Конверсия метана.

Водород получают из метана путем его неполного окисления водяным паром, оксидом углерода (IV), кислородом. Окисление протекает по следующим реакциям:

;

;

;

;

.

.

Выбор окислителей и их возможные сочетания определяются как целевым назначением технологического газа, так и технико-экономическими соображениями.

При получении технологического газа для синтеза аммиака конверсию проводят в две стадии. На первой стадии проводят конверсию водяным паром. На второй стадии проводят конверсию водяным паром и кислородом воздуха.

Дата добавления: 2017-06-13; просмотров: 9256;