Оценка влияния условий формирования адгезионного контакта на прочностные характеристики композиционных материалов

Цель работы:

-оценить влияние различных факторов на формирование адгезионного контакта.

Задачи работы:

- исследовать влияние различных факторов на смачиваемость поверхности субстрата;

- изучить условия формирования прочного клеевого соединения.

Экспериментальная часть

Из факторов, влияющих на адгезионную прочность, оценивают способ подготовки поверхности, толщина слоя адгезива, внешние условия - температура, давление поджатия, длительность отверждения адгезива.

Объект исследования:

Субстраты: лавсан, алюминий, нержавеющая сталь, полиэтилен.

Адгезивы: ЭД-20, клеи БФ-2, БФ-4, БФ-6, клей 88СА.

Растворы и материалы: хлористый метилен, спирт этиловый, наждачная бумага (№80, 100,120). Для обработки поверхности используют спирт этиловый.

Порядок подготовки образцов

Подготовка образцов из полиэтилена, полипропилена, лавсана заключается в механической обработке поверхности (зачистке наждачной бумагой и обезжиривании хлористым метиленом) с поcледующей промывкой в воде.

Образцы из алюминия и стали подготавливаются очисткой (обезжириванием в хлористом метилене); механической обработкой (зачисткой наждачной бумагой с последующим обезжириванием в хлористом метилене) и промывкой в воде.

Все подготовленные образцы для склеивания необходимо хранить в эксикаторе.

Работа состоит из нескольких заданий.

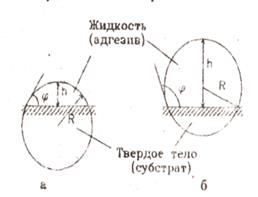

Задание 1. Оценить влияние способа подготовки образцов на изменение физико-химических свойств поверхности. Изменение поверхностных свойств твердого тела (субстрата) можно определить по степени смачиваемости (растекаемости) какой-либо гидрофильной жидкости, например, глицерина. Полученная информация будет полезной, а в иных случаях и необходимой, при объяснении адгезии, механизма адгезионного взаимодействия, выбора способа и путей повышения адгезионной прочности. Определение растекаемости и установление ее взаимосвязи с адгезионной прочностью удобнее осуществлять по определению краевого угла смачивания полярной жидкости на гидрофобной поверхности, например, полиэтилене и полипропилене. Для этого на поверхность образца, подготовленного для склеивания с помощью стеклянного капилляра наносят капли глицерина диаметром 2-3 мм. Затем при увеличении с помощью проектора или микроскопа определяют угол смачивания. При этом в зависимости oт угла смачивания могут быть два случая. При  (рисунок 9.2 а)

(рисунок 9.2 а)  , для углов

, для углов  (рисунок 9.2 б)

(рисунок 9.2 б)  определяется по этой же формуле, но с обратным знаком. Краевой угол можно определить непосредственно по отображению капли на экране.

определяется по этой же формуле, но с обратным знаком. Краевой угол можно определить непосредственно по отображению капли на экране.

Рисунок 9.2. Схема измерения краевого угла смачивания:

а)  б)

б)

Подготовленные образцы склеивают клеем типа БФ. При каждом варианте подготовки их поверхностей в следующих сочетаниях, алюминий-алюминий; полиэтилен-сталь; лавсан-сталь клей наносится кистью в один слой на одну из пластин. Склеивание пластин осуществляется внахлестку. Склеенные образцы складывают друг на друга, на них ставится груз 1,5-2 кг и они выдерживаются в термошкафу при температуре ~ 145° С в течение ~ 2ч.

Адгезионная прочность оценивается по результатам испытаний клеевых соединений на прочность при сдвиге. Перед испытанием образцы необходимо осмотреть, измерить площадь склеенного участка. Испытания проводятся на испытательной универсальной машина Quasar-100.

Предел прочности при сдвиге

соединения рассчитывается по формуле:

где F- разрушающая нагрузка, кгс; S - площадь склеивания, см2, S=l, b (l и b - длина и ширина нахлестки, см).

Результаты испытаний занести в таблицу 9.2. При их объяснении используют данные по смачиваемости.

Задание 2. Определить оптимальное количество слоев адгезива при соединении материалов.

Исследования проводятся на металлических пластинах алюминия или стали. Перед нанесением адгезива (клея) соединяемые внахлестку образцы необходимо отшлифовать, разметить участки нанесения адгезива, измерить толщину пластин в 5 точках соединяемой площади и обезжирить. На три параллельно изготовляемых соединения наносят адгезив в 1, 2, 4, 6 слоев. Сушку адгезива (БФ-2, БФ-4 или БФ-6) проводят на воздухе при комнатной температуре в течение 20 минут и при 60-65° С в течение 15 минут. Соединенные образцы укладывают друг на друга и зажимают с помощью струбцины или в тисках. Всю сборку помещают в термошкаф, где образцы при 135-145° С выдерживают в течение 2 ч. После отверждения адгезива образцы осматривают, те из них, которые имеют подтеки адгезива отбраковываются. Измеряется толщина образцов и при вычете толщины пластин определяется толщина слоя адгезива. Образцы испытывают на прочность при сдвиге по выше приведенной методике. Результаты испытаний заносятся в таблицу 9.2. На их основании определяется оптимальное число слоев адгезива и строится трафик зависимости прочность от числа слоев адгезива.

Задание 3. Определить оптимальное прижимное давление при соединении материалов.

В качестве объектов исследования используются эпоксидная смола, клей 38СА и образцы из листовой резины и картона размером 2x20x60 мм. Резину обезжиривают. На картон наносят клей в два приема с выдержкой между ними 20 мин. Затем к картонному образцу по всей его длине приклеивают резину. Образцы (по три параллельных) склеивают в течение 1-1,5 ч при установлении груза на них 2 или 5 кг.

В последующем образцы вынимают из-под груза, осматривают и испытывают. Адгезионная прочность оценивается по усилию при неравномерном отрыве. Отрыв резины от картона производится по одной из двух схем , представленных выше.

Предел прочности соединения при неравномерном отрыве рассчитывается по формуле:

где Р - максимальная разрушающая нагрузка, кгс; b - ширина образца, см.

Полученные результаты представляются в виде таблиц и соответствующих графиков.

Задание_4. Определить оптимальные условия формирования адгезионного контакта.

Оценивается влияние температуры и продолжительности отверждения адгезива на адгезионную прочность. В качестве объектов исследования выбирают алюминий или сталь. Образцы в виде пластин или цилиндров (грибков) подготавливают путем обработки поверхности наждачной бумагой и обезжириванием. В качестве адгезива используют композицию на основе эпоксидной смолы. При соединении образцов внахлестку на одну из полосок наносится слой адгезива, а затем приклеивается другая полоска. Образцы (по три параллельных при каждом из режимов) закрепляются и устанавливается груз 3-5 кг.

Условия отверждения: температура, ° С, 20-25; 40 и 80; время отверждения 1,2,4, 6 ч при 40 и 80° С, 1,2 и 7 сут при 20-25° С.

После выдержки образцы охлаждаются, осматриваются и измеряется толщина адгезива. Адгезионная прочность оценивается при испытании на сдвиг (полоски), или при равномерном отрыве (цилиндрические).

Исследования проводятся с применением методов математического планирования. Результаты экспериментов представляются в виде уравнений регрессии и аналитической зависимости.

Таблица 9.2 – Результаты экспериментальных исследований

| № | Природа адгезива | Природа субстрата | Толщина адгезива | Количество слоев адгезва | Прочность КМ, Дж/м2 | Температура отверждения, С | Давление прижатия, Па | Вид разрушения |

| 1. |

Контрольные вопросы

1. Поверхностное натяжение.

2. Краевой угол смачивания.

3. Шероховатость поверхности и ее роль в формировании адгезионного контакта.

4. Влияние площади фактического контакта на прочность КМ.

5. Влияние толщины клеевого соединения на прочность КМ.

6. Влияние условий формирования адгезионного контакта на прочность КМ.

7. Способы определения прочности композиционных материалов.

Дата добавления: 2017-06-13; просмотров: 1642;