Устройство и работа мартеновской печи

Мартеновская печь представляет собой пламенную отражательную регенеративную печь. Печь названа по имени французского инженера П. Мартена, которую впервые построили в 1864 г.

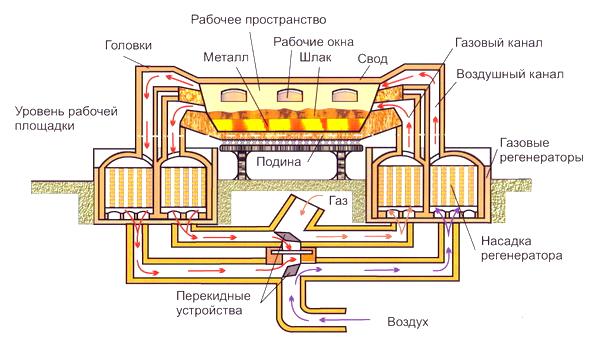

Мартеновская печь состоит из следующих основных частей.

Рабочее пространство, ограниченное подом, сводом, передней и задней стенками, предназначено для осуществления плавки.

На передней стенке расположены завалочные окна, через которые в печь загружаются все шихтовые материалы. Завалочные окна закрыты специальными футерованными крышками с отверстиями - гляделками, через которые можно наблюдать за ходом плавки и состоянием печи.

На задней стенке по центру печи при соединении стенки с подиной устраивают сталевыпускное отверстие.

Свод перекрывает сверху рабочее пространство печи. Подина печи выдерживает нагрузку загруженных материалов и жидких продуктов плавки.

Головки (правая и левая), состоящие из собственно головок и вертикальных каналов, предназначены для подачи топлива и воздуха в рабочее пространство и отвода из него продуктов сгорания. Головки расположены в торцах рабочего пространства и через вертикальные каналы соединены со шлаковиками.

Шлаковики, (воздушные и газовые) предназначены для осаждения и накопления пыли и частиц шлака, выпадающих из проходящих через них продуктов сгорания. Осаждение пыли в шлаковиках происходит в результате снижения скорости и резкого изменения направления движения продуктов сгорания при переходе из узкого сечения вертикального канала в широкое горизонтальное сечение камеры шлаковика и прилипания к подине и стенкам шлаковиков размягченных частиц шлака.

Регенераторы (воздушные и газовые) предназначены для подогрева поступающих в печь газа и воздуха за счет регенерации теплоты выходящих из рабочего пространства продуктов сгорания. Регенераторы представляют собой камеры, выложенные решеткой из огнеупорного кирпича. В результате этого обеспечивается большая поверхность соприкосновения огнеупоров с проходящими через регенераторы нагретыми продуктами сгорания или воздуха и газа, поступающих в печь.

Борова - каналы для прохождения воздуха, газа, продуктов сгорания.

Система перекидных клапанов предназначена для изменения направления подачи в печь топлива и воздуха, а также отвода из печи продуктов сгорания.

Котел-утилизатор предназначен для утилизации тепла отходящих продуктов сгорания.

Дымовая труба предназначена для отвода охлажденных продуктов сгорания в атмосферу.

Схема мартеновской печи представлена на рис. 1.4 в условиях подачи топлива и воздуха с правой стороны и отвода продуктов сгорания через левые каналы.

|

| Рисунок 1.4 - Схема мартеновской печи |

Проходя через предварительно нагретую насадку регенераторов, воздух нагревается до 1100-1200 °С и через головку вводится в рабочее пространство печи. В результате сгорания топлива образуется факел с температурой до 19000С, интенсивно отдающий (преимущественно излучением) тепло ванне и внутренней поверхности рабочего пространства. Высоконагретые продукты сгорания, покидая рабочее пространство печи, проходят через противоположную головку и, опустившись по вертикальным каналам, входят в шлаковик.

Пройдя через перевальную стену шлаковика, продукты сгорания с температурой 1500-1600°С входят в насадку регенератора, двигаясь в ней сверху вниз. Насадка регенераторов в этот период нагревается. В шлаковиках отделяется от дымовых газов крупная пыль, а более мелкая уносится в регенератор и осаждается в насадках. Из регенератора продукты сгорания при температуре <800°С направляются через горизонтальные каналы (борова) к дымовой трубе или к котлу-утилизатору, а затем к дымовой трубе. Через определенный промежуток времени (12-15 мин) осуществляют автоматическое реверсирование пламени для того, чтобы поддерживать максимальный к.п.д. регенерации тепла и избежать перегрева насадок регенераторов. Таким образом, подающая и отсасывающая головки мартеновской печи периодически изменяют свои функции при помощи перекидных клапанов, а факел сгорающего (в условиях избытка кислорода) топлива формируют то слева, то справа.

По конструкции мартеновские печи разделяют на стационарные и качающиеся. Наибольшее распространение получили печи со стационарным рабочим пространством. Качающиеся печи необходимы для выпуска металла отдельными порциями, а также для скачивания большого количества шлака (например, при переработке фосфористого чугуна). По количеству металлической части шихты, загружаемой на одну плавку, печи могут иметь малую (до 125 т), среднюю (125-300 т) и большую (до 900 т) вместимость (садку печи).

Дата добавления: 2017-06-13; просмотров: 2562;