Кислородно-конвертерный процесс

Устранение недостатков бессемеровского и томасовского процессов оказалось возможным при замене воздушного дутья кислородным. В 50-х годах XX в. появились методы и оборудование, позволившие получать большие количества кислорода. Это дало возможность в промышленных масштабах применять кислород для продувки металла. Впервые кислородно-конвертерный процесс с верхним дутьем был реализован в 1952 г. в Австрии и получил название LD-процесс.

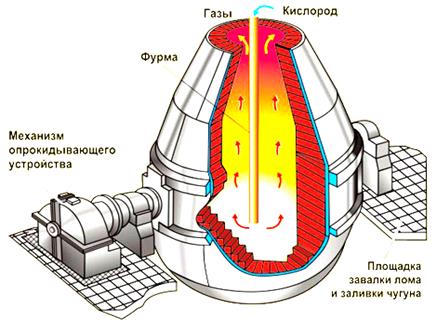

Конструкция кислородных конвертеров. Конвертер имеет грушевидную форму с концентрической горловиной (рис. 1.1), что обеспечивает лучшие условия для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, завалки лома и шлакообразующих материалов.

|

| Рисунок 1.1 - Кислородный конвертер в разрезе |

Кожух конвертера выполняют сварным из стальных листов толщиной от 20 до 100 мм. К центральной части корпуса конвертера крепят цапфы, соединяющиеся с устройством для наклона. Конвертер может поворачиваться вокруг горизонтальной оси на 360° со скоростью от 0,01 до 2 об/мин.

В шлемной верхней части конвертера имеется сталевыпускное отверстие (летка) для выпуска стали. Выпуск стали через летку позволяет исключить попадание шлака в металл.

Кислородная фурма для верхней продувки. Кислород поступает в конвертер по водоохлаждаемой фурме, изготовленной из трех цельнотянутых труб, концентрически входящих одна в другую. Снизу фурма заканчивается сменяемым медным наконечником - головкой. Кислород, как правило, подается по центральной трубе, две внешние служат для подвода и отвода охлаждающей воды. Давление кислорода, подаваемого в фурму, находится в пределах 0,9-1,5 МПа, давление воды для охлаждения составляет 0,6-1,0 МПа. Температура отходящей воды из фурмы не должна превышать 40 °С. Фурму устанавливают вертикально, строго по оси конвертера. Высоту расположения фурмы над уровнем металла изменяют по ходу плавки.

Фурмы могут быть односопловыми и многосопловыми. Применение многосопловых фурм позволяет получить рассредоточенное («мягкое») дутье, при котором уменьшается количество выбросов, что дает возможность работать с большими расходами кислорода (500-900 м3/мин). Наибольшее распространение получили трех- и четырехсопловые фурмы. Головки этих фурм имеют веерообразно расходящиеся сопла Лаваля, наклоненные под углом 6-15° к оси фурмы. Стойкость фурм составляет 70-300 плавок.

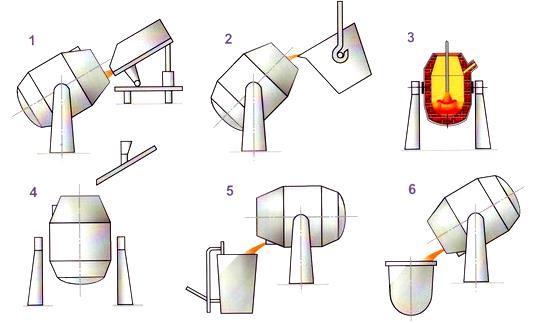

Технология плавки в кислородных конвертерах. При исправном состоянии футеровки загрузку конвертера начинают с завалки скрапа (рис. 1.2). Завалку производят через горловину конвертера завалочными машинами с лотками в несколько приемов. Затем заливают жидкий чугун, который подвозят к конвертерам в чугуновозных ковшах. Заливку чугуна из ковшей ведут мостовыми кранами через горловину конвертера в наклонном положении. Положение конвертера при завалке скрапа и заливке чугуна одинаково. После заливки чугуна конвертер устанавливают вертикально, вводят кислородную фурму, включают подачу кислорода.

1 – загрузка металлолома; 2 – заливка чугуна; 3 – продувка кислородом;

4 – загрузка извести и железной руды с началом продувки и по ходу плавки;

5 – выпуск стали; 6 – слив шлака

1 – загрузка металлолома; 2 – заливка чугуна; 3 – продувка кислородом;

4 – загрузка извести и железной руды с началом продувки и по ходу плавки;

5 – выпуск стали; 6 – слив шлака

|

| Рисунок 1.2 - Схема получения стали в кислородном конвертере |

Одновременно с началом продувки производят загрузку первой порции шлакообразующих материалов (извести, боксита или плавикового шпата) и, при необходимости, железной руды. Остальное количество шлакообразующих вводят в течение первой трети продувки.

Продувка в зависимости от вместимости конвертера и интенсивности подачи кислорода продолжается от 14 до 30 мин и должна быть закончена при заданных содержании углерода и температуре (1580-1650 °С) без превышения допустимых пределов по содержанию фосфора и серы.

По окончании продувки кислородную фурму выводят из полости конвертера, который поворачивают в горизонтальное положение. Через горловину конвертера отбирают пробы металла и шлака, измеряют температуру металла термопарой погружения. В отобранной пробе металла экспресс-анализом определяют содержания углерода, марганца, фосфора и серы. В зависимости от результатов анализа состава металла, в первую очередь, по содержанию углерода, а также замера температуры принимают решение о выпуске металла или корректировке плавки.

Корректировка плавки при избыточном содержании углерода в металле состоит в кратковременной додувке. При недостаточной температуре металла проводят додувку, иногда с экзотермической добавкой. При недостаточном содержании углерода в металле вводят добавки молотого кокса или графита при выпуске стали в ковш.

Выпуск стали из конвертера в сталеразливочный ковш производят через летку конвертера. Ее открывают после окончания продувки, получения анализов и проведения корректировки. Вместе с металлом в сталеразливочный ковш сливают часть шлака (толщина слоя 200-300 мм) для предотвращения быстрого охлаждения металла в ковше. Оставшуюся основную часть шлака сливают в шлаковую чашу. Положения конвертера при выпуске металла и сливе шлака показаны на рис. 1.2 (5 и 6).

Изменение состава металла, шлака и температуры по ходу процесса.

В кислородном конвертере элементы, входящие в состав чугуна, могут окисляться как газообразным кислородом О2, так и кислородом, переходящим в состав шлака в виде оксидов железа (FеО) и в состав металла в виде растворенного кислорода [O]. В месте контакта струи кислорода с чугуном в первую очередь окисляется железо 2[Fе] + О2 = 2(FеО). Образующийся FеО входит в состав шлака (FеО) и растворяется в металле (FеО) = [Fе] + [О].

Реакции окисления кремния, марганца, углерода и фосфора происходят как по одностадийной (газообразным кислородом О2), так и по двухстадийной [(FеО) в шлаке и [О] в металле] схемам:

| 1) [Si] + О2 = (SiO2); 2) [Si] + 2(FeO) = (SiO2) + 2[Fе]; 3) [Si] + 2[O] = (SiO2); | 4) 2[Мn] + О2 = 2(МnО); 5) [Мn] + (FеО) = (МпО) + [Fе]; 6) [Мn] + [О] = (МnО). |

Для углерода более развита реакция окисления газообразным кислородом, а также кислородом, растворенным в металле

2[C] +O2 = 2CO; [C] + [O] = CO.

Для успешного протекания окисления фосфора необходимо одновременное участие оксидов железа и СаО шлака.

Это связано с химической непрочностью Р2О5 и восстановлением из него фосфора в металл при отсутствии в шлаке достаточного количества СаО

2[Р] + 5(FеО) + 3(СаО) = (3СаO.Р2О5) + 5 [Fе].

Все указанные реакции идут с выделением теплоты, поэтому с повышением температуры по ходу процесса могут изменять направление на обратное. Это наблюдается для марганца и фосфора.

Изменение состава металла и шлака, а также температуры металла по ходу кислородно-конвертерного процесса характеризуется данными, приведенными на рис. 1.3.

|

| Рисунок 1.3 - Изменение состава металла и шлака по ходу продувки в кислородном конвертере |

Все реакции окисления примесей протекают с выделением значительного количества теплоты, поэтому осуществление кислородно-конвертерного процесса не требует использования какого-либо топлива. Главным источником теплоты служит тепло, выделяемое при окислении углерода и кремния: 40-45% химического тепла вносится за счет окисления углерода и 25-30% - за счет кремния. При повышенном расходе металлолома в конвертер, когда вследствие значительного переохлаждения ванны окисление углерода замедляется, роль кремния как основного теплоносителя возрастает.

Дата добавления: 2017-06-13; просмотров: 4311;