Лекция 8. Принципы построения судовых МПСУ

С начала 80-х годов морские суда оснащаются системами комплексной автоматизации, построенными на основе микроЭВМ. Применение микроЭВМ позволило комплексно автоматизировать не только СЭУ, но и судно в целом, включая управление грузовыми операциями танкера, решение навигационных, административных и других задач. В настоящее время комплексные МПСУ выпускаются несколькими ведущими в области автоматизации судов фирмами европейских стран. Несмотря на отличия в технических характеристиках, во всех МПСУ

прослеживаются некоторые общие принципы их построения. Судовые МПСУ могут быть охарактеризованы как комплексные распределенные децентрализованные системы управления с иерархическим принципом организации, построенные по модульному принципу.

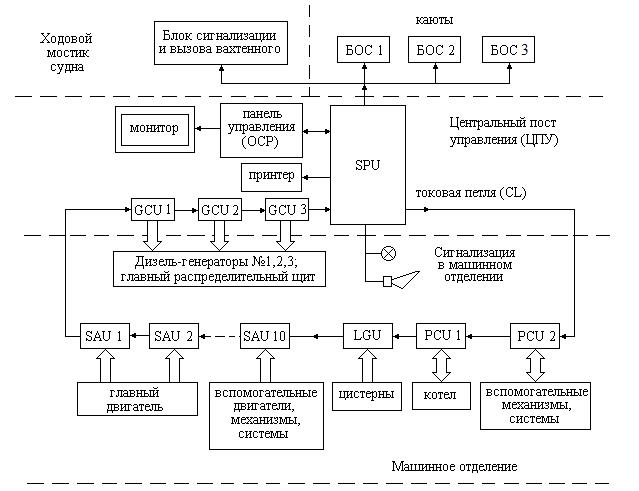

Представление об общей структуре комплексной МПСУ судовой энергетической установки дает рис. 1.

|

Рис. 1. Общая структура судовой МПСУ

Такая система автоматики строится в принципе на двух типах модулей – управляющих ЭВМ и диспетчерских ЭВМ, связанных между собою информационными линиями связи, объединяющими их в систему.

Каждая из управляющих ЭВМ специализирована для решения конкретной задачи и непосредственно управляет конкретным судовым объектом – главным двигателем, дизель-генератором, выполняет функции СЦК и т.д. Количество управляющих ЭВМ, а в документации фирм их часто называют процессовыми или рабочими станциями, контроллерами, в МПСУ может составлять несколько десятков. Каждая из ЭВМ, обладая вычислительными возможностями, является в некотором смысле "интеллектуальной" системой. Территориально управляющие ЭВМ могут быть расположены непосредственно у объекта управления, совместно с которыми они образуют локальные системы автоматики, способные достаточно эффективно функционировать и самостоятельно, без связи с диспетчерской ЭВМ. Поэтому такие МПСУ и характеризуют как децентрализованные и распределенные – общие "интеллектуальные" возможности системы управления разделены между многими, относительно простыми ЭВМ, которые распределены по объектам управления.

Диспетчерская ЭВМ решает две основные задачи – обеспечивает связь системы с человеком и объединяет управляющие ЭВМ в систему комплексной автоматизации. С позиции взаимодействия с человеком, диспетчерская Эвм по существу является постом управления СЭУ и территориально размещается в центральном посту управления (ЦПУ) энергетической установкой судна. Для обеспечения надежности, как правило, используются две диспетчерские ЭВМ, дублирующие друг друга. По составу комплектующих блоков (принтер, накопители на магнитных дисках, цветной монитор и т.д.), по организации программного обеспечения, по техническим характеристикам диспетчерские ЭВМ приближаются к персональным компьютерам, отличаясь от них более жесткими требованиями к надежности.

С позиции управления диспетчерская ЭВМ представляет собою верхний уровень управления (иерархии), на нижнем находятся управляющие ЭВМ. диспетчерская ЭВМ координирует работу управляющих ЭВМ, получая от них информацию о процессах в объектах управления и задавая им режимы работы, не вмешиваясь, однако, в детали процесса управления. Такая структура системы обеспечивает ее высокую надежность и гибкость. Если связь с диспетчерской ЭВМ нарушена, управляющая ЭВМ в состоянии решать задачи управления объектом самостоятельно, практически в том же объеме. В зависимости от требований к уровню автоматизации конкретного судна, из состава МПСУ могут быть исключены или добавлены необходимые управляющие ЭВМ – отразится это, в основном, на составе программного обеспечения диспетчерской ЭВМ.

С позиции технического обслуживания комплексная система управления, построенная на микроЭВМ, обладает значительными преимуществами перед системами автоматики, построенными без применения ЭВМ. Электрические схемы управляющих ЭВМ практически одинаковы. Это резко сокращает число типов электронных блоков, обеспечивает их широкую взаимозаменяемость. Специализация же конкретной управляющей ЭВМ достигается в основном на программном уровне – соответствующим содержимым микросхем ПЗУ, где хранится программа.

Вычислительные возможности ЭВМ позволяют легко обеспечить ее тестирование и обнаруживать неисправные блоки. Обычно для этих целей используются специальные тестирующие и диагностические программы, заносимые в память ЭВМ и работающие параллельно с решением основных задач.

Аналогичные по принципам построения распределенные системы управления в настоящее время широко используются в промышленности, на других видах транспорта и в других отраслях. Их сокращенно именуют SCADA-системы (от англ. Supervisory Control And Data Acquisition System) – системы дистанционного управления и обработки данных.

Лекция 9. Судовая МПСУ "Data chief-7"

Данная система комплексной автоматизации СЭУ разработана в 80-х годах норвежской фирмой "Norcontrol" и установлена на многих судах мирового флота. Имеется ее более совершенная модификация "Data chief-2000", отличающаяся от рассматриваемой в основном составом и характеристиками диспетчерской станции (ЭВМ) и ее программным обеспечением и устанавливавшаяся на морских судах в 90-х годах.

Представление о структуре МПСУ "Data chief-7" и размещении ее блоков на судне дает рис. 1. Система построена на основе нескольких типов блоков, специализированных под решаемые задачи:

- SAU (signal acquisition unit) – блок сбора и обработки информации;

- GCU (generator control unit) – блок управления дизель-генератором;

- PCU (programmable controller unit) – блок управления вспомогательными механизмами, регулирования параметров – температуры, давления и т.д.;

- LGU (level gauging unit) – блок измерения уровней жидкостей в цистернах, грузовых танках;

- OCP (operator control panel) – панель управления системы;

- SPU (signal processing unit) – центральный блок системы.

Блоки SAU, GCU, PCU, LGU выполняют роль управляющих ЭВМ. Их структурные схемы практически одинаковы. Один из этих блоков (SAU) подробно рассмотрен ранее. Отличие между блоками состоит лишь в наборе адаптеров, в конфигурации их панелей управления и в содержимом управляющей программы.

Блок SPU выполняет функцию диспетчерской ЭВМ. он состоит из 8 микроЭВМ, каждая из которых выполнена на основе микропроцессора 8086 и запрограммирована под свою задачу. Блок SPU обеспечивает связь системы с человеком через устройства ввода-вывода информации: графический или алфавитно-цифровой монитор, панель управления типа OCP, принтер. Панель управления ОСР выполнена в форме специализированной клавиатуры и по внутреннему построению является микроЭВМ, структурная схема которой близка к схеме блока SAU. Панель управления, монитор и принтер образуют пост управления системы. Таких постов может быть до четырех (на рис. 1 показан один).

Передача информации между управляющими ЭВМ и диспетчерской осуществляется по линии связи типа токовая петля.

Для обеспечения функций сигнализации в состав МПСУ включены блоки обобщенной сигнализации и вызова вахтенного (БОС), блок сигнализации и вызова вахтенного механика на мостике, средства сигнализации в машинном отделении. Аналогичные блоки используются в СЦК "Data chief-7 midi".

МПСУ "Data chief-2000" выполнена по структуре, аналогичной представленной на рис. 1, и использует те же типы специализированных блоков – SAU, GCU и т.д. Основное отличие состоит в том, что вместо блока SPU, выполняющего функции диспетчерской ЭВМ, используется блок MCU (Main Computer Unit). По принципам построения и комплектации этот блок по существу является PC-компьютером в промышленном исполнении – по сравнению с офисным компьютером лучше защищен от факторов внешней среды.

Для управления главным судовым двигателем фирмой "Norcontrol" разработана отдельная МПСУ типа "Auto chief-4" (на рис. 4 не показана). Она построена на основе специализированного микропроцессорного блока DGS (digital governor system), структура которого в целом аналогична блоку SAU.

|

Рис. 1. Структурная схема МПСУ "Data chief-7"

Лекция 10. Судовая МПСУ "Data chief-C20"

Технические средства автоматизации СЭУ непрерывно совершенствуются. Показательным в этом смысле является процесс смены поколений МПСУ на примере продукции одного из лидеров в области автоматизации судового энергетического оборудования – норвежской фирмы Kongsberg Norcontrol.

С начала 2000-х годов вместо системы "Data chief-7" (80-е годы) и ее улучшенного варианта "Data chief-2000" (90-е годы) на суда устанавливается МПСУ нового поколения "Data chief-С20" (сокращенно – "DC-С20"). По сравнению с предшествующими системами она имеет ряд существенных отличий.

В зависимости от предъявляемых требований к уровню автоматизации, система DC-С20 может поставляться на суда в различных вариантах и различном объеме – от минимального, выполняющего только функции СЦК (Alarm And Monitoring System), до полномасштабного, обеспечивающего комплексное управление всеми техническими средствами судна, включая энергетическую установку, пропульсивный комплекс, грузовую систему танкера и др. Ниже рассматривается базовый вариант системы DC-С20, обеспечивающий управление оборудованием СЭУ и функции СЦК (Alarm, Monitoring and Control System) (рис. 1).

Система комплектуется из блоков четырех основных типов:

- блоков распределенной обработки данных (Distributed Process Unit – DPU);

- местных станций управления (Local Operator Station – LOS);

- станций дистанционного управления (Remote Operator Station - ROS);

- блоков сигнализации и вызова вахтенного, расположенных в каютах и местах пребывания экипажа (Watch Cabin Unit – WCU) и на ходовом мостике (Watch Bridge Unit – WBU).

Все эти блоки технически реализованы в виде компьютеров, объединенных в локальную вычислительную сеть через шину типа CAN – "Controller Area Network".

Станция дистанционного управления (ROS) является основным постом управления СЭУ. Для обеспечения надежности используются две станции ROS, объединенные линией связи в отдельную ЛВС (LAN).

В состав ROS входят:

- основной компьютерный блок MCU (Main Computer Unit);

- цветной монитор;

- панель управления OCP 8810 (Operator Control Panel);

- принтер;

- источник бесперебойного питания UPS (Uninterruptible Power Source).

|

Рис. 1. Схема МПСУ "Data chief-С20"

Блок MCU по комплектации аналогичен персональному компьютеру (РС).

Панель управления OCP содержит клавиатуру, трекбол и элементы сигнализации. Этот блок аналогичен блоку OCP, используемому в МПСУ "Data chief-7/2000". Блок питания UPS обеспечивает переменным питающим напряжением 220 В (220 VAC) блоки ROS. При исчезновении входного питающего напряжения переменного тока 220 В, он преобразует постоянное напряжение встроенного в него аккумулятора в переменное 220 VAC, обеспечивая, тем самым, бесперебойное питание.

Для обеспечения безвахтенного обслуживания СЭУ система DC-С20 укомплектована блоками сигнализации и вызова вахтенного (WCU), расположенными в каютах механиков и местах нахождения членов машинной команды. Блок WCU выполнен на основе жидкокристаллического цифрового дисплея). Эти блоки, а также блок аналогичного назначения, расположенный на ходовом мостике (WВU) объединены в отдельную локальную CAN –сеть, подключенную к ROS №2, образуя систему вызова вахтенного – "Watch Calling System". Эта часть оборудования обеспечивает функции СЦК.

Блоки DPU являются наиболее многочисленным компонентом системы DC-С20. Они являются управляющими ЭВМ, непосредственно воспринимающими сигналы датчиков, обрабатывающие их в соответствии с заложенным в их программу алгоритмом работы и формирующими выходные управляющие воздействия. Имеется более 10 типов блоков DPU, каждый их которых специализирован под конкретные типы входных и выходных сигналов.

В отличие от управляющих ЭВМ, использованных в системах "Data chief-7/2000", блоки DPU не имеют собственной панели управления и поэтому автономно функционировать не могут, только в составе системы. Общими отличительными особенностями блоков DPU являются:

- отсутствие органов настройки, обслуживаемых в эксплуатации и сменных компонентов (в эксплуатационных условиях блоки DPU не ремонтируются);

- все настроечные параметры изначально записаны в модуль и могут быть изменены только программным путем, через локальную сеть;

- каждый модуль DPU имеет два порта для подключения к двум независимым CAN-сетям, а также дополнительный последовательный интерфейс RS422 или RS485;

- состояние модуля, входные и выходные сигналы, режимы его работы индицируются светодиодами (LED);

- обеспечивается самодиагностика.

Блоки DPU объединены в систему и связаны с ROS через CAN-сеть. Для обеспечения надежности это подключение реализовано в виде двух независимых сетей (рис. 1) – GLOBAL CAN A, замыкающейся на ROS №1, и GLOBAL CAN B, замыкающейся на ROS №2. Каждый блок DPU в своем программном обеспечении содержит адрес и другую информацию, необходимую для его идентификации. Когда блок DPU физически подключается к сети, например, взамен отказавшего, программа, работающая в ROS, по этой информации автоматически его распознает. таким образом, от обслуживающего персонала не требуется никаких специальных действий по вводу блока в действие, достаточно лишь указать его номер. Данный принцип в компьютерной технике именуется "plug and play" – подключай и работай. Питание блоков DPU, а также WCU и WВU осуществляется напряжением 24 В постоянного тока (24 VDC) от блока бесперебойного питания UPS (рис. 1).

Через CAN-сеть станции ROS получают информацию от блоков DPU, передают в них команды управления оборудованием, осуществляют изменение их настроечных параметров, калибровку и т.д. Программное обеспечение станции ROS контролирует связь через сеть с каждым DPU и при ее потере формирует сообщение о неисправности.

Каждый блок DPU также имеет средства самоконтроля – контролируется температура внутри блока, работоспособность его запоминающего устройства, состояние CAN-сети. Кроме этого, каждый блок DPU имеет так называемый "сторожевой таймер" - "Watch Dog Timer (WDT)". Это отдельное устройство в составе DPU, контролирующее его общую работоспособность. Пока управляющая программа в блоке DPU работает правильно, она периодически подает импульсы в WDT, удерживающие его в исходном состоянии. Если в управляющей программе DPU произошел сбой, эти импульсы прекращают поступать в WDT и по прошествии определенного времени WDT срабатывает. При этом он формирует сигнал сброса (reset), останавливающий микроЭВМ блока DPU. Это предотвращает появление и развитие опасных ситуаций в системе управления, где используется блок DPU. Срабатывание WDT сигнализируется светодиодом.

В условиях судна блоки DPU сгруппированы в шкафах по функциональному признаку, обеспечивая в составе DC-C20 функции ряда локальных систем автоматизации (см. рис. 1):

- система автоматизации вспомогательного оборудования (Auxiliary Control System) – насосы, компрессоры и др.;

- система автоматизации судовой электростанции (Power Management System) – дизель-генераторы, валогенератор;

- система централизованного контроля (Alarm and Monitoring System) и др.

Для реализации функций этих систем используются соответствующие типы блоков DPU. Ряд таких подсистем могут функционировать и самостоятельно, без связи со станцией ROS. В этом случае они дополнительно комплектуются местными станциями управления (LOS) (рис. 1).

С помощью станций LOS, которые при наличии ROS рассматриваются как дополнительные, резервные панели управления, могут выполняться операции по управлению оборудованием, наблюдению за процессами, настройке параметров блоков DPU, имитации их входных и выходных сигналов, проверке диагностических сообщений и др.

Блоки DPU, сгруппированные по видам подсистем автоматизации, подключаются к общей CAN-сети (глобальной – Global) не напрямую, а через блоки расширения типа dpsc (см. рис. 1). Тем самым в пределах подсистемы, шкафа образуется местная, локальная CAN-сеть (Local CAN), являющаяся сегментом общей сети. Необходимо отметить, что на рис. 1 представлены лишь типы блоков DPU, которыми комплектуются подсистемы. Конкретное же их количество определяется объемом автоматизации конкретного судна и значительно превышает представленное на рис. 1.

Ниже дана краткая характеристика некоторых типов блоков DPU:

- RAI-16 (Remote Analogue Input) – блок ввода 16 аналоговых сигналов;

- RDI-32 (Remote Digital Input) – блок ввода 32 дискретных входных сигналов от контактных датчиков;

- RDI-32A (Remote Digital Input) – блок ввода 32 дискретных сигналов переменного тока или постоянного тока 24 В;

- RAI-10tc (Remote Analogue Input) – блок ввода 10 сигналов от термопар;

- RDO-16 (Remote Digital Output) – блок вывода 16 дискретных, формируемых с помощью реле сигналов, имеется выход импульсного сигнала;

- RAO-8 (Remote Analogue Output) – блок вывода 8 аналоговых сигналов в диапазоне ±10 В или 0…20 мА;

- RIO-C1 (Remote Input/Output) – многоцелевой комбинированный блок ввода/вывода входных/выходных сигналов, в том числе: 6 выходных дискретных сигналов; 2 входных импульсных сигнала; 2 входных сигнала 0…30 VAC и один входной сигнал 0…1 А переменного тока; 4 аналоговых или дискретных входных сигнала и др.;

- RIO-C2 (Remote Input/Output) – комбинированный блок ввода 8 дискретных и вывода 8 дискретных сигналов.

Блоки типов RAI и RDI используются в основном для реализации функций СЦК (рис. 1).

Для управления вспомогательными механизмами и дизель-генераторами используются блоки типов RIO-C2 и RIO-C1 (рис. 1). В частности, блок RIO-C2 применяется для управления насосами, клапанами, пуска, остановки и защиты дизель-генератора и т.д. Через блок RIO-C1 обеспечивается управление автоматическими выключателями генераторов, синхронизация подключаемого генератора, он способен выполнять функции ПИД-регулятора и т.д.

Алгоритмы обработки сигналов в блоках DPU реализованы в виде программ, работающих в этих блоках, и определяются их функциональным назначением. Так, например, обработка поступающих от датчиков аналоговых сигналов в блоке RAI-16 предусматривает выполнение следующих операций:

- преобразование в АЦП аналогового сигнала в 16-разрядный цифровой код;

- фильтрацию этого сигнала в фильтре нижних частот второго порядка (Баттерворта), фильтр реализован в виде расчетной формулы;

- преобразование цифрового сигнала к диапазону входного параметра, выраженному в физических единицах или в процентах;

- расчет скорости изменения параметра;

- сравнение измеренного значения с четырьмя заданными значениями уставок на сигнализацию: LL (Low Low) – предельно низкое, L (Low) – низкое, H (High) – высокое, HH (High High) – предельно высокое и формирование временных задержек сигнализации;

- формирование и ведение хронологической записи сигналов тревоги;

- проверка достоверности входного сигнала с формированием сообщения об ошибке, если он более чем на 5 % вышел за верхний или нижний предел диапазона, в котором должен находиться;

- и др.

Фирмой Kongsberg разработана также МПСУ "Auto chief–C20", по сравнению с МПСУ "Auto chief–4" являющаяся новым поколением системы дистанционного автоматизированного управления (ДАУ) главным судовым двигателем (МОД). В ней реализованы те же основные принципы построения, что и в системе DC-C20 – блоки DPU, CAN-сеть и др.

Лекция 11. Микропроцессорная система управления двигателей серии МЕ фирмы MAN B&W

С начала 2000-х годов на морских судах в качестве главных двигателей начали устанавливаться малооборотные дизели с электронным управлением (англ. – Electronically Controlled Engine) серии МЕ, разработанные фирмой MAN B&W. В классической конструкции дизеля процессы подачи топлива в цилиндр, открытия выпускного клапана, подачи пускового воздуха, смазки цилиндра, протекающие в функции угла поворота коленчатого вала (ПКВ), реализуются с помощью распределительного вала. В двигателях с электронным управлением распределительный вал отсутствует, а его функции возложены на микропроцессорную систему управления, входным сигналом которой является сигнал от электрического датчика положения коленчатого вала дизеля. В таком двигателе микропроцессорная система управления на основе информации об угловом положении коленчатого вала и с учетом заданного двигателю режима работы выполняет следующее:

- формирует управляющее воздействие в ТНВД, задающее момент начала подачи топлива в цилиндры, цикловую подачу топлива и закон подачи топлива в функции угла ПКВ;

- при пуске дизеля формирует управляющее воздействие, задающее порядок открытия пусковых клапанов цилиндров, моменты и длительность их открытого состояния, заменяя тем самым распределитель пускового воздуха в обычном дизеле;

- формирует управляющее воздействие на открытие и закрытие выпускного клапана в функции угла ПКВ;

- формирует управляющее воздействие в лубрикаторы цилиндровой смазки (так называемый "альфа-лубрикатор").

Система управления обеспечивает также управление вспомогательным оборудованием – дополнительными воздухонагнетателями и насосами, обеспечивающими гидравлическую часть системы управления дизеля рабочей средой (маслом) под давлением 200 бар.

|

Общая схема системы управления двигателя типа МЕ приведена на рис. 1.

Рис. 1. Система управления двигателя МЕ

В центральном посту управления СЭУ расположен главный пост управления двигателем (Main Operation Panel – MOP), выполненный на основе компьютера (его структура идентична структуре персонального компьютера РС) с монитором (с сенсорным экраном) и манипулятором типа "трэкбол". Отсюда инженер – механик может подавать команды управления на двигатель, регулировать его параметры, задавать режим работы, контролировать состояние системы управления.

В случае неисправности блока МОР управление двигателем может осуществляться с резервного поста управления (Back-up MOP), также расположенного в ЦПУ и выполненного на основе стандартного персонального компьютера.

Интерфейсные блоки EICU (Engine Interface Control Unit) обеспечивают связь данной системы управления с другими системами автоматики – с системой АПС, с системой дистанционного автоматизированного управления (ДАУ) двигателем с ходового мостика (Bridge Control System) и др. Для обеспечения надежности используются два блока EICU, работающих в параллель.

Команды на управление двигателем с главного поста управления МОР поступают в блок управления двигателем ECU (Engine Control Unit). Для обеспечения надежности используются два таких блока (ECUА и ECU В), работающих в параллель, один из которых находится в горячем резерве. В случае неисправности одного из них второй, без прерывания процесса, берет управление на себя. Блок управления ECU решает следующие задачи:

- выполняет функции регулятора частоты вращения дизеля, пуск и остановку двигателя, задает временные характеристики: управления топливоподачей в цилиндры, управления выпускными клапанами, управления пусковыми клапанами и др.;

- через блоки ACU (Auxiliary Control Unit) осуществляет управление вспомогательным оборудованием;

- обеспечивает интерфейс (связь) с системой защиты двигателя и системой контроля его параметров;

- обеспечивает изменение режима работы двигателя и программ управления.

Управление вспомогательным оборудованием осуществляется тремя блоками ACU (рис. 1), при этом неисправность одного из них не нарушает работу этой части системы управления. Блоки ACU обеспечивают пуск, управление и остановку:

- двух вспомогательных воздухонагнетателей;

- двух насосов с электрическим приводом и трех насосов с приводом от двигателя, входящих в состав гидравлической системы питания (Hydraulic Power Supply Unit – HPS).

Каждый цилиндр имеет собственный блок управления цилиндром (Cylinder Control Unit – CCU). В соответствии с командами, поступающими от блока ECU, он управляет в функции угла ПКВ впрыском топлива в цилиндр, подачей масла через лубрикаторы цилиндровой смазки, открытием выпускного клапана. С этой целью блоком CCU формируются электрические сигналы управления, поступающие на электрические клапаны. Они, в свою очередь, с помощью механизмов золотникового типа управляют подачей масла под давлением 200 бар в гидравлические усилители поршневого типа. Эти усилители собственно и приводят в действие ТНВД, лубрикаторы и открывают выпускной клапан. Масло под давлением поступает от системы питания гидравлики HPS. Конструктивно гидравлическая часть системы управления топливоподачей и выпускным клапаном объединена (см. рис. 1) в блок гидравлики цилиндра (Hydraulic Cylinder Unit – HCU).

Сигнал управления пусковым клапаном поступает от блока CCU на электромагнитный клапан, который установлен перед пусковым клапаном цилиндра и непосредственно, без использования гидравлики, пропускает к нему пусковой воздух.

Блоки CCU не дублированы, поэтому отказ блока вызывает выключение соответствующего цилиндра из работы. Вместе с тем, замена отказавшего блока может быть выполнена без остановки двигателя, с последующим автоматическим включением цилиндра в работу.

Кроме основных постов управления двигателя, на ходовом мостике и в ЦПУ (МОР), предусмотрен резервный, местный пост управления (Local Operating Panel – LOP), который может быть смонтирован прямо на двигателе или в другом месте машинного отделения. С этого поста обеспечиваются все основные функции управления двигателем – пуск, управление частотой вращения, остановка, реверс, контроль рабочих параметров двигателя.

Сигналы об угловом положении коленчатого вала дизеля поступают от двух тахо-систем - А и В(рис. 1, CPS), одна находится в горячем резерве, и подаются к блокам управления двигателем ECU и к блокам управления цилиндрами CCU. Каждая из тахо-систем содержит энкодер и использует сигнал с общего для них датчика маркерного сигнала.

Все блоки системы управления двигателя являются однотипными микропроцессорными блоками, построенными на основе многоцелевого контроллера (MPC - Multi Purpose Controller) и одинаково конструктивно оформлены. Они объединены в локальную вычислительную сеть, которая для надежности продублирована (см. рис. 1).

Устройство блока управления впрыском топлива в цилиндр (Electronic Fuel Injection Unit – ELFI) показано на рис. 2. С поступлением от блока CCU сигнала на впрыск топлива, быстродействующий электромагнитный клапан пропорционального действия (ELFI-клапан) открывает перепуск масла от гидравлического аккумулятора к гидравлическому усилителю. Масло под давлением 200 бар перемещает вверх поршень гидроусилителя, который, в свою очередь, толкает плунжер ТНВД, вытесняющий цикловую порцию топлива через форсунки в цилиндр. После снятия электрического сигнала с ELFI-клапана, масло сливается из подпоршневой полости гидроусилителя. При этом поршень гидроусилителя, а вместе с ним и плунжер перемещаются вниз, обеспечивая поступление в ТНВД очередной порции топлива из топливной системы дизеля. Гидравлический аккумулятор обеспечивает постоянство давления масла в процессе впрыска топлива. Масло в него подается от системы питания гидравлики HPS.

|

а) б)

Рис. 2. Блок управления впрыском топлива в цилиндр:

а – упрощенное изображение конструкции;

б – к пояснению принципа действия

Электромагнитные клапаны, управляющие подачей масла в гидроусилители лубрикаторов и выпускным клапаном (Electronic Valve exhaust Activator, ELVA – клапан), являются простыми двухпозиционными (on/off) быстродействующими клапанами, управляемыми дискретными электрическими сигналами. Имеется модификация системы управления, в которой эти клапаны объединены в общий блок FIVA (Fuel Inject and Valve Activator Unit)и управляются одним электрическим сигналом.

Использование электромагнитного ELFI- клапана пропорционального действия позволяет задавать не только время начала подачи топлива и его длительность, но и темп подачи топлива. Тем самым, можно формировать требуемый закон топливоподачи (характеристику впрыска топлива) в функции угла ПКВ. Для оптимизации режима работы двигателя в программном обеспечении его системы управления имеется две программы управления, реализующих различные законы топливоподачи – с нарастающим давлением впрыска (основной, экономичный режим) и с двойным впрыском (Double Injection), для снижения выбросов окислов азота. Переход с одной характеристики впрыска на другую может производиться во время работы двигателя путем вызова соответствующей программы и практически мгновенно – при переходе к очередному циклу работы цилиндра.

Система управления контролирует наличие и параметры сигналов, поступающих от тахо-систем А и В, состояние ELFI- и ELVA-клапанов (с помощью датчиков их положения), электрических усилителей, управляющих этими клапанами. При нарушениях в их работе подача топлива в соответствующий цилиндр и управление его выпускным клапаном прекращаются до устранения неисправности. Если одна из тахо-систем неисправна, осуществляется автоматический переход на вторую тахо-систему. Если неисправны обе – двигатель останавливается. Во всех случаях на монитор поста управления выводится аварийное сообщение.

Для проверки сигналов от датчиков, управляющих сигналов, настройки и тестирования блоков, на дисплей MOPможет быть выведен видеокадр Maintenance. Каждый из представленных на нем блоков может быть открыт для получения по нему информации о сигналах, тестирования и настройки.

Дата добавления: 2017-05-02; просмотров: 2643;