Характеристика газопылевых выбросов

Во избежание выбросов вредных веществ в атмосферу в виде бурого дыма за конвертером сооружают сложный и дорогой газоотводящий тракт, включающий установки для охлаждения конвертерных газов с использованием их тепла, газоочистные и дымососные установки, дымовую трубу.

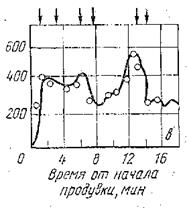

Выход конвертерных газов имеет циклический характер (рис. 27.1, а) и определяется в первую очередь скоростью выгорания углерода и условиями продувки.

|

|

|

Рис, 27.1. Изменение количества и запыленности конвертерных газов по ходу плавки: 1/ — объем газов при работе на руде; 2 — то же, на скрапе (10—25%); 3 — температура газа

Максимальный расход конвертерных газов, на который рассчитан газовый тракт, может быть определен по максимальной скорости обезуглероживания (dc/dt)max м3/мин:

Vmax=l,86·10(dc/ dt)max·Mч, (27.1)

где Мч — количество чугуна в шихте, %; 1,86 — коэффициент перехода от количества углерода к объему углеродсодержащих масс.

Если в период максимального обезуглероживания подают руду Мр, кг/мин, то формула (27.1) принимает вид

Mmax = 1,86·10 (dc/dt)max Мч + 0,15МР. .(27.2)

Для определения максимального выхода конвертерных газов известно много эмпирических формул для различных условий процесса продувки. Применяя трехсопловую фурму и руду в качестве охладителя, получим

Vmax = 2,2·Vк, (27.3)

где Vк — расход кислорода в период максимума газовыделения.

Если охладителем служит скрап, то

Vmax = (l,86÷2)·Vк. (27.4)

Количество газов, выделяющихся из конвертера на 1 т стали,

V1=1,86·(Mч/h)Cc, (27.5)

где Мч — содержание чугуна в шихте, %; Сс — содержание углерода в чугуне, %; h — выход годного, %.

По практическим данным количество конвертерных газов, выходящих из горловины конвейера, составляет 70—90 м3 на каждую тонну садки.

Отношение максимальной величины скорости обезуглероживания к средней при многосопловых фурмах равно ~1,4.

Химический состав конвертерных газов колеблется обычно в следующих пределах, %: 85—90 СО; 8—14 С02; 1,5—3,5 02; 0,5—2,5 N2. Температура конвертерных газов на выходе из горловины конвертера по мере проведения кислородной продувки повышается от 1250—1300 °С в начале продувки до 1600— 1700 °С в середине и конце ее.

С газами из конвертера выносится мелкодисперсная пыль, количество которой резко увеличивается с ростом интенсивности продувки. По периодам плавки выброс пыли распределяется неравномерно (рис. 27.1, в). Максимальные значения запыленности отмечаются в момент подачи сыпучих (указаны стрелками). Среднюю интенсивность выноса пыли, состоящей из оксидов железа, можно определять по формуле, кг/мин:

Мср = MFe·n·100/Feo6щ;, (27.6)

где MFe —средняя интенсивность выноса оксидов железа из одной реакционной зоны, кг/мин (находится по рис. 27.1, б); n — число реакционных зон (сопел фурмы); Feo6щ — содержание железа в конвертерной пыли на выходе из горловины конвертера, %.

Максимальный вынос пыли, учитывающий выбросы сыпучих реагентов, равен

Мmax = k1·Мcр (27.7)

Суммарный вынос пыли за плавку

МΣ = k2·Мcр·t (27.8)

где t — продолжительность продувки, мин.

Коэффициенты k1 и k2 зависят от удельной интенсивности продувки Оуя: при Оуд = 3 м3/(т·мин) k1 = l,8 и k2 = 1,3; при Оуя = 6 м3/(т·мин) k1 = 8 и k2=-2,8. При потере с плавильной пылью 1,5 % металла средняя запыленность конвертерных газов будет равна 250 г/м3. Пылевыделение при продувке происходит неравномерно, наибольшее количество пыли выделяется в периоды подачи сыпучих.

С конвертерными газами уносится до 14 % серы, содержащейся в шихте; из них 13 % содержится в пыли и 1 % в газовой фазе. Оксидов азота в конвертере практически не образуется. Однако при дожигании СО в котле-охладителе выход оксидов азота составляет примерно 100 мг/м3, или 50 г/т стали. Оксиды азота образуются также при дожигании конвертерного газа на свече в количестве 30 г/т стали.

Химический состав пыли, %: 60—70 железа и его оксидов; 5—17 извести; 0,7—3 кремния и некоторые другие компоненты. Химический состав пыли мало зависит от интенсивности продувки, но значительно изменяется по периодам плавки.

По дисперсному составу пыль можно разделить на две фракции: высокодисперсную, образующуюся из окисленного железа (<3 мкм), и более крупную, образующуюся в результате уноса частиц шлака и сыпучих (>3 мкм). Усредненный за плавку дисперсный состав пыли характеризуется следующими данными [2]:

| Размер частиц, мкм | <3 | 3—60 | 60—250 | >250 |

| Содержание, % (по массе) |

Обработка этих данных показывает, что dm = 0,35 мкм при σч = 2000

Дата добавления: 2021-07-22; просмотров: 614;