Ионнообменный метод умягчения воды

Ионообменный метод умягчения воды основан на применении катионитов и анионитов – природных и искусственных материалов, способных к ионному обмену. При фильтрации воды через слой катионита или анионита протекает обменный процесс между ионами катионита (Na+, Н+) или ионами анионита (НСО3-, СО3-2, ОН-) и ионами жесткости Са+2, Mg+2, находящимися в воде.

Процесс обработки воды методом обмена положительно заряженных катионов называется катионированием, а отрицательно заряженных анионов – анионированием.

Катионирование воды. В качестве обменных катионов при удалении ионов жесткости из воды Са+2, Mg+2 используются катионы натрия Na+, водорода Н+:

2Na[Кат] + Ca(HCO3)2 ↔ Ca[Кат]2 + 2NaHCO3; ( 35 )

2H[Кат] + MgCl2 ↔ Mg[Кат]2 + 2HCl.

К катионитам относятся глауконитовый песок, гумусовые угли, сульфоуголь, материалы на основе искусственных смол (КУ-1, КУ-2, КБ-2, КБ-4) и другие.

В процессе фильтрования воды через слой катионита его обменная способность уменьшается. Это вызывает необходимость периодической регенерации материала.

Натрий-катионитные фильтры регенерируются раствором поваренной соли:

Ca[Кат]2 + 2NaCl ↔ CaCl2 + 2Na[Кат] ( 36 )

Водород-катионитовые фильтры регенерируются раствором серной кислоты:

Mg[Кат]2 + H2SO4 ↔ MgSO4 + 2H[Кат] ( 37 )

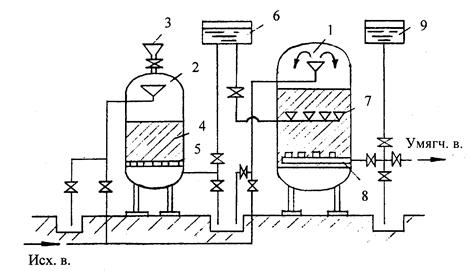

Схема Na-катионирования представлена на рис. 6.7.

Продолжительность цикла умягчения воды Na-катионированием составляет 8 – 12 ч. Скорость фильтрации жесткой воды через загрузку катионита vф = 5 – 25 м/ч.

В результате Na-катионирования ионы Са+2 и Mg+2, обусловливающие жесткость воды, заменяются ионами Na+, находящимися в загрузке (катионите).

Регенерация Na-катионитного фильтра производится раствором поваренной соли NaCl 5 – 8% концентрации при скорости фильтрации vф = 3 – 5 м/ч.

Рис. 6.7. Схема Na-катионирования:

1 – Na-катионитный фильтр; 2 – солерастворитель; 3 – воронка для загрузки поваренной соли NaCl ; 4 – фильтр солерастворителя; 5 – распределительная система солерастворителя; 6 – бак солевого раствора; 7 – распределительная система солевого раствора; 8 – распределительная система Na-катионитного фильтра; 9 – бак промывной воды

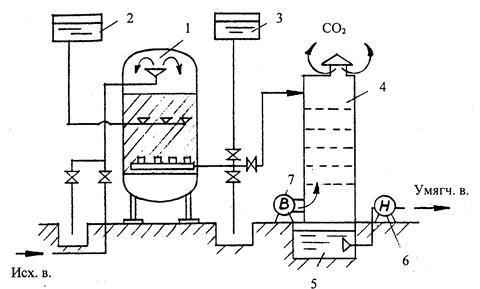

Схема Н-катионирования представлена на рис. 6.8.

Рис. 6.8. Схема Н-катионирования:

1 – Н-катионитный фильтр; 2 – бак регенерационного раствора кислоты; 3 – бак промывной воды; 4 – дегазатор; 5 – резервуар умягченной воды; 6 – насос

Регенерацию Н-катионитного фильтра проводят 1 – 1,5% раствором серной кислоты Н2SO4, при скорости фильтрации vф = 5 - 10 м/ч.

Анионирование воды. Это частный случай ионного обмена, когда обменными ионами являются анионы. В качестве обменных анионов используются анионы  ,

,  , ОН-. Анионироваие применяется для умягчения и химического обессоливания воды.

, ОН-. Анионироваие применяется для умягчения и химического обессоливания воды.

Наибольшее распространение анионирование воды получило в схемах ионитового химического обессоливания воды, где в качестве обменных используются анионы  ,

,  и ОН-.

и ОН-.

При использовании в качестве обменного аниона OH- получаем:

2[Ан]ОН + H2SO4 = [Ан]2SO4+2H2O , ( 38 )

2[Ан]ОН + HCl = [Ан]Cl+H2O.

Как видно из приведенных реакций, при использовании аниона ОН- углекислота не выделяется, а продуктом обменной реакции является вода.

Регенерация анионита производится раствором NaOH:

[Ан]2SO4 +2NaOH=2[Ан]OH+Na2SO4 , ( 39 )

[Ан]Cl +NaOH=[Ан]OH+NaCl .

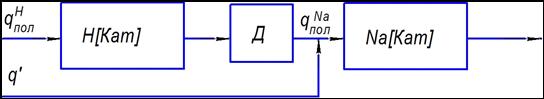

Комбинированное Н-Na-катионирование.Применяются три схемы:

● параллельное, когда требуется одновременное снижение жесткости до 0,05 мг-экв/л и щелочности до 0,35 мг-экв/л, рис. 6.9;

● последовательное, когда требуется одновременное снижение жесткости до 0,05 мг-экв/л и щелочности до 0,7 мг-экв/л, рис. 6.10;

● совместное в одном фильтреприменяется при небольшой производительности, невысокой исходной жесткости воды 6 - 8 мг-экв/л и невысоких требованиях к жесткости и щелочности умягченной воды.

Рис. 6.9. Схема параллельного Н-Na-катионирования:

Н[Кат] – водород-катионитные фильтры; Na[Кат] – натрий-катионитные фильтры; Д – дегазатор

Рис. 6.10. Схема последовательного Н-Na-катионирования:

Н[Кат] – водород-катионитные фильтры; Na[Кат] – натрий-катионитные фильтры; Д – дегазатор

Обессоливание воды

Для питания котлов и хозяйственно-бытовых целей часто приходится использовать высокоминерализованную воду, содержащую большое количество солей. Кроме того, в последние годы возросла концентрация минеральных веществ в реках, протекающих мимо промышленных объектов, содержащих высокоминерализованные шахтные и промышленные стоки.

Под опреснением понимают снижение солесодержания воды до величины, делающей ее пригодной для питьевых целей (общее солесодержание Sисх < 500 – 1000 мг/л при солесодержании хлоридов < 350 и сульфатов < 500 мг/л).

Опреснение воды является частным случаем обессоливания – более полного удаления растворенных в воде солей до величины, установленной технологическими требованиями. Эти требования по солесодержанию воды для отдельных отраслей промышленности устанавливаются отраслевыми стандартами.

Применяются следующие методы опреснения и обессоливания воды:

● ионообменный (Sисх ≤ 1,5 – 2 г/л), позволяет снизить общее солесодержание до 0,01 г/м3;

● электродиализ (Sисх = 2,5 – 15 г/л), позволяет получить воду с солесодержанием 1 – 3 г/м3;

● гиперфильтрация (Sисх = 2,5 – 15 г/л), нашла широкое применение для частичного опреснения и обессоливания морских вод;

● дистилляция (Sисх > 10 г/л), обеспечивает снижение солесодержания до 1 – 3 г/м3;

● замораживание (Sисх > 10 г/л).

Дистилляция и замораживание воды осуществляются с изменением ее агрегатного состояния. При остальных методах агрегатное состояние воды не изменяется.

Ионообменный метод обессоливания воды.Обессоливание воды ионным обменом рекомендуется производить при общем солесодержании исходной воды до Sисх = 1500 – 2000 мг/л и количестве хлоридов и сульфитов ≤ 5 мг-экв/л.

Вода, подаваемая на обессоливание ионообменным методом, должна быть предварительно очищена от взвешенных веществ и органических загрязнений (взвешенных веществ ≤ 8 мг/л, цветность ≤ 3000 и окисляемость ≤ 7 мг/л О2). Поэтому поверхностные воды подвергаются очистке и осветлению.

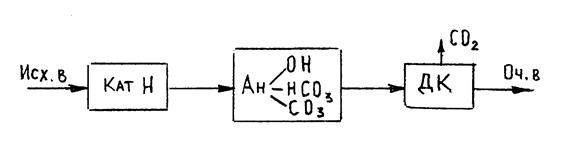

Проходя через Н-катионитный фильтр (рис.6.11), вода освобождается от катионов Са2+, Mg2+, Nа+, которые обмениваются на катион Н+, затем, проходя анионитный фильтр, освобождается от всех анионов, находящихся в воде в виде кислот, обменивая их на анионы, которые чаще всего используются в анионионитах: ОН-,  ,СО3-2.

,СО3-2.

Рис.6.11. Схема обессоливания воды с использованием катионитов и анионитов

При обмене ионов  и

и  в обессоленной воде образуется углекислый газ СО2, который удаляется в декарбонизаторе (ДК).

в обессоленной воде образуется углекислый газ СО2, который удаляется в декарбонизаторе (ДК).

Термический метод обессоливания воды. Термическое обессоливание воды или (дистилляция) воды осуществляется с помощью испарительных установок. Этот метод подготовки воды часто применяется на ТЭЦ, а также для опреснения морских и высокоминерализованных вод.

Процесс термического обессоливания заключается в нагреве воды до парообразного состояния и последующей конденсации, т.е. вода превращается в пар, который затем конденсируется. Подогрев воды обычно осуществляется греющим паром, который называется первичным, а образующийся в испарителе – вторичным.

Полученный в результате конденсации пара дистиллят практически не содержит загрязняющих веществ, которые остаются в испарителе и удаляются из него непрерывной продувкой. Применяются одноступенчатые и многоступенчатые испарительные установки.

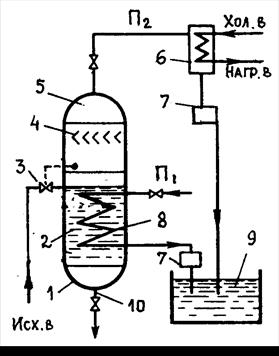

Одноступенчатая испарительная установка. В одноступенчатой испарительной установке (рис.6.12) греющий первичный пар (П1) проходит по змеевику (8), расположенному в водяном объеме испарителя (2), отдает свое тепло, конденсируется и отводится с помощью конденсатоотводчика (7) в бак дистиллированной воды (9). Образовавшийся вторичный пар (П2) поступает в конденсатор (6), где конденсируется, отдавая тепло охлаждающей воде, и также направляется в бак дистиллированной воды (9) через конденсатоотводчик.

Рис.6.12. Схема одноступенчатой испарительной установки:

1 – корпус испарителя; 2 – водяной объем испарителя; 3 – регулятор уровня воды в испарителе; 4 – устройство для осушки пара; 5 – паровой объем испарителя; 6 – конденсатор; 7 – конденсатоотводчик; 8 – змеевик; 9 – бак дистиллированной воды; 10 – продувка испарителя; П1 – первичный (греющий) пар; П2 – вторичный пар

В корпусе испарителя (1) регулятором (3) поддерживается постоянный уровень воды посредством подачи нужного количества питательной воды. Для осушки вторичного пара в верхней части корпуса испарителя устанавливаются металлические перегородки (4), задерживающие капельки воды при резком изменении направления движения потока пара.

В одноступенчатых испарительных установках затраты на получение термически обессоленной воды достаточно велики, выход конденсата составляет – около 0,9 кг на 1 кг греющего пара.

Многоступенчатые испарительные установки состоят из нескольких блоков одноступенчатых установок. При этом многоступенчатые установки имеют более высокую производительность, чем одноступенчатые, а стоимость получения термически обессоленной воды в них существенно снижается. Однако габаритные размеры установок возрастают вследствие уменьшения перепада температур Δtмежду паром и водой, также возрастает их стоимость.

При обессоливании морской воды число ступеней доходит до 36, что обеспечивает практически полную утилизацию тепла вторичного пара и повышает экономичность работы опреснительных установок.

Обессоливание воды электродиализом. Электродиализ – это электрохимический метод опреснения воды с использованием мембранной технологии. Его рекомендуется применять для подземных и поверхностных вод с исходным содержанием солей от 1500 до 7000 мг/л для получения воды с содержанием солей ≥ 500 мг/л.

Более глубокое обессоливание получают, направляя воду после электродиализной установки на ионообменные фильтры. В отдельных случаях электродиализ может применяться при содержании солей 10 – 15 г/л.

При подаче воды после электродиализных установок на хозяйственно-питьевые нужды надо предусматривать дезодорацию ее на фильтрах, загруженных активированным углем и обеззараживание.

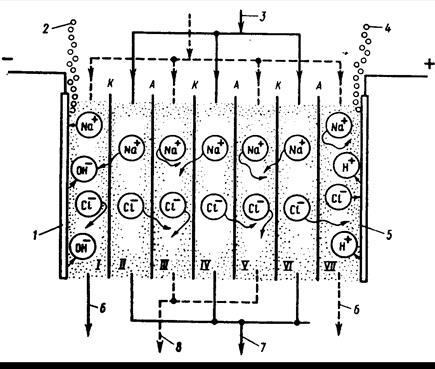

Способ основан на сепарации (разделении) ионов соли в многокамерном мембранном аппарате под действием постоянного электрического тока (рис. 6.13).

Рис.6.13. Схема многокамерного электродиализатора:

1 – катод, 2 – выход водорода, 3 – вход соленой воды, 4 – выход газообразных хлора или кислорода, 5 – анод, 6 – сброс раствора из электродных камер, 7 – выход частично

обессоленной воды, 8 – выход концентрированного раствора (рассола), I – VII – камеры

Процесс очистки осуществляется непрерывно при минимальном расходе электроэнергии. Электродиализатор состоит из большого числа камер ( до 1000 шт.) толщиной 1 – 2 мм, разделенных чередующимися катионитными К (проницаемыми для катионов) и анионитными А (проницаемыми для анионов) мембранами. При включении тока возникает движение ионов, растворенных в воде солей Na+ и Cl-, а также ионов Н+ и ОН-. При этом катионы направляются к катоду, проникают через катионитные мембраны и задерживаются анионитными мембранами, а анионы двигаются к аноду, проходя через анионитные мембраны, задерживаются катионитными мембранами. В результате этого в четных камерах П, IV, VI будет отводиться частично обессоленная вода, а из Ш и V камер - удаление солей (рассола). В катодной и анодной камерах за счет восстановления и окисления ионов образуются газообразные Н2, О2 и Сl2.

Обессоливание воды обратным осмосом. Обессоливание воды обратным осмосом (гиперфильтрацией) относится к мембранным технологиям обработки воды. Оно основано на использовании полупроницаемых мембран, которые свободно пропускают воду и в то же время задерживают 90 - 99 % ионов солей, а также другие органические и минеральные растворенные соединения, бактерии и вирусы. Полупроницаемые мембраны имеют поры, диаметр которых достаточен для пропускания молекул воды, но мал для прохождения ионов.

Для преодоления значительного гидравлического сопротивления мембран и осмотического давления раствора и растворителя нужно создать перед мембраной рабочее давление, значительно превышающее осмотическое в пределах 4 - 10 МПа. При этом будет происходить переход растворенных веществ из концентрированного раствора в разбавленный. Это явление называется обратным осмосом.

Перенос воды Qф и растворенного вещества Gф характеризуется уравнениями:

Qф = К1 (Р – ΔР); ( 40 )

Gф = К2 ΔС , ( 41 )

где – К1 и К2 – постоянные величины мембраны, характеризующие проницаемость воды и растворенного вещества; Р – рабочее давление;

ΔР – разность осмотического давления раствора у поверхности мембран и в фильтрате; ΔС – разность концентрации растворенного вещества у поверхности мембраны и в фильтрате.

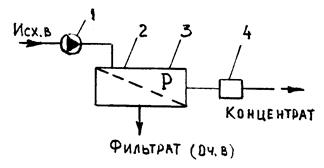

В существующих обратноосмотических аппаратах (рис.6.14) раствор под давлением Р проходит мембрану и собирается в приемнике.

Рис. 6.14. Схема процесса очистки воды методом обратного осмоса:

1 – насос; 2 – мембранный модуль; 3 – полупроницаемая мембрана; 4 – редукционный клапан

Солевой концентрат отводится в специальную емкость из напорной камеры через клапан, редуцирующий давление до атмосферного. Эффективность процесса определяется типом и свойствами применяемых мембран. Основными характеристиками мембран являются:

● удельная производительность (проницаемость) q м3/м2∙сут;

● селективность (разделяющая способность);

● стойкость и прочность;

● стоимость.

В промышленности применяют ацетатцеллюлозные, плоские (листовые), трубчатые, спиральные (рулонные) мембраны и полиамидные мембраны из полых волокон с внутренним диаметром 24 – 80 мкм. Последний вид мембран более устойчив к воздействию химических и биологических факторов и более долговечен.

При эксплуатации под влиянием высокого давления и засорения проницаемость мембран снижается. Срок службы ацетатцеллюлозных мембран составляет 2 – 3 года, полиамидных 3 – 5 лет. Отечественная промышленность выпускает гиперфильтрационные ацетатные мембраны МГА-80, МГА-90, МГА-95 (цифра указывает процент улавливания примесей, т.е. характеризует селективную способность мембраны). Они рассчитаны на давление Р 1 – 8 МПа. Пропускная способность мембран составляет 0,6; 0,35 и 0,25 м3/м2∙сут.

Рулонные мембраны (рис. 6.15) состоят из пары плоских мембран, между которыми расположен слой дренажных материалов, скрученных вместе с турболизатором – разделителем вокруг центральной водоотводящей трубки. Рулон заключен в трубчатый корпус диаметром 0,07 – 0,2 м и длиной от 1 до 9 м.

Рис. 6.15. Конструкция рулонных мембран

Обратным осмосом можно в одну ступень обессолить морскую воду до качества питьевой, что позволяет процессу обратного осмоса конкурировать с термическими способами обессоливания (дистилляцией), тем более, что этот метод значительно проще и дешевле.

Из отдельных модулей можно собрать установку для обессоливания воды производительностью до 50000 м3/сут.

При обработке воды обратным осмосом в объеме установки до мембраны происходит концентрирование примесей, которые могут осаждаться на поверхности мембран, выводя их из строя. Содержание веществ в концентрате непосредственно связано с коэффициентом выхода фильтрата, %:

Кф =  , ( 42 )

, ( 42 )

где Qф – расход фильтрата, м3/ч; Q – расход исходной воды, м3/ч.

Солесодержание концентрата определяется по формуле, мг/л:

Sк ≈  , ( 43 )

, ( 43 )

где Sисх – концентрация веществ в исходной воде, мг/л.

Если необходимо получить коэффициент выхода Кф > 20 – 30 %, то воду необходимо предварительно обрабатывать. Причем, чем выше значение Кф, тем более тщательной должна быть предварительная обработка воды. В процессе эксплуатации предусматривается промывка мембраны очищающими растворами в зависимости от природы загрязнений, содержащихся в воде.

По сравнению с традиционными способами обработки воды этот метод обладает рядом преимуществ:

● энергозатраты сравнительно невелики;

● установки просты и компактны;

● химикаты не применяются;

● не требуется высокой квалификации обслуживающего персонала;

● фильтрат может использоваться по оборотной схеме;

● ввиду уменьшения объема концентрата он может быть легко использован или уничтожен.

Технико-экономическая оценка методов обессоливания воды позволяет расположить их по привлекательности и дешевизне в следующей последовательности:

● обратный осмос;

● электродиализ;

● термическое обессоливание;

● ионитовое обессоливание.

Опреснение воды замораживанием. Метод основан на разной температуре замерзания воды и рассолов. Пресная вода замерзает при 0 0С, а морская при более низкой температуре, зависящей от концентрации солей.

Применяются два способа:

1. Медленное охлаждение соленой воды ниже 0 0С, при котором образуются кристаллы пресного льда, а полости заполнены рассолом. При растапливании льда получают частично опресненную воду, так как рассол попадает в воду.

2. Медленное охлаждение соленой воды для получения льда, который затем постепенно растапливают. При этом замерший между кристаллами пресного льда рассол перейдет в жидкое состояние и стечет раньше, чем начнут таять кристаллы пресного льда. Таким образом, лед опресняется и при дальнейшем таянии получают пресную воду.

Для опреснения воды замораживанием используют природный холод или специальные опреснительные установки, включающие генератор льда, ленточный транспортер с разравнивателем кускового льда, вентилятор, подающий теплый воздух, для плавления льда, емкости и трубопроводы для сбора и отведения рассола, а также пресной воды, расположенные соответственно в начальной и конечной частях транспортера.

Метод опреснения воды замораживанием используется мало и промышленного значения не имеет. Замораживание применяется для обезвоживания минеральных осадков от обработки воды для питьевых и промышленных целей.

Дата добавления: 2017-05-02; просмотров: 8812;