Устройство и эксплуатация промышленных водоводов

Устройство и эксплуатация промышленных водоводов имеет ряд особенностей: наличие большого количества коммуникаций на территории промышленной площадки, интенсивное движение железнодорожного и автомобильного транспорта, грунты очень коррозионно активны, жидкости, которые перекачиваются по трубопроводам могут быть агрессивны или содержать большое количество взвешенных и даже абразивных веществ.

По назначению различают следующие трубопроводы:

· технический;

· оборотной воды;

· хозяйственно-питьевой;

· противопожарный;

· шламопроводы;

· специальные (умягченной или обессоленной воды, рассолов, конденсата, технологические и т.д.).

По соображениям надежности трубопроводы прокладывают:

а) в одну нитку - для производств которые допускают перерыв в снабжении водой;

б) дублированные водоводы (в две, три и, как исключение, в четыре);

в)кольцевые водонапорные сети на территории промышленного предприятия устраиваются лишь в том случае, когда водопотребители расположены на большом расстоянии друг от друга.

Для прокладки водоводов по территории промышленных предприятий используют стальные, чугунные, асбестоцементные, пластмассовые трубы. В некоторых случаях используют особый материал (стекло, свинец, графит, нержавеющая сталь и т.д.). Наибольшее распространение получили стальные трубы, а при монтаже - пластмассовые.

Прокладка трубопроводов. По территории промышленных предприятий трубопроводы прокладывают в земле, по эстакадам, в тоннелях.

При подземной прокладке стальных трубопроводов особое внимание уделяется антикоррозионной защите, т.к. грунты большинства промышленных предприятий насыщенны различными химическими веществами и присутствуют весьма интенсивные блуждающие токи.

В качестве антикоррозионного покрытия используют битумную мастику с толщиной покрытия:

3 мм - обычная защита;

6 мм - усиленная защита;

9 мм - весьма усиленная защита.

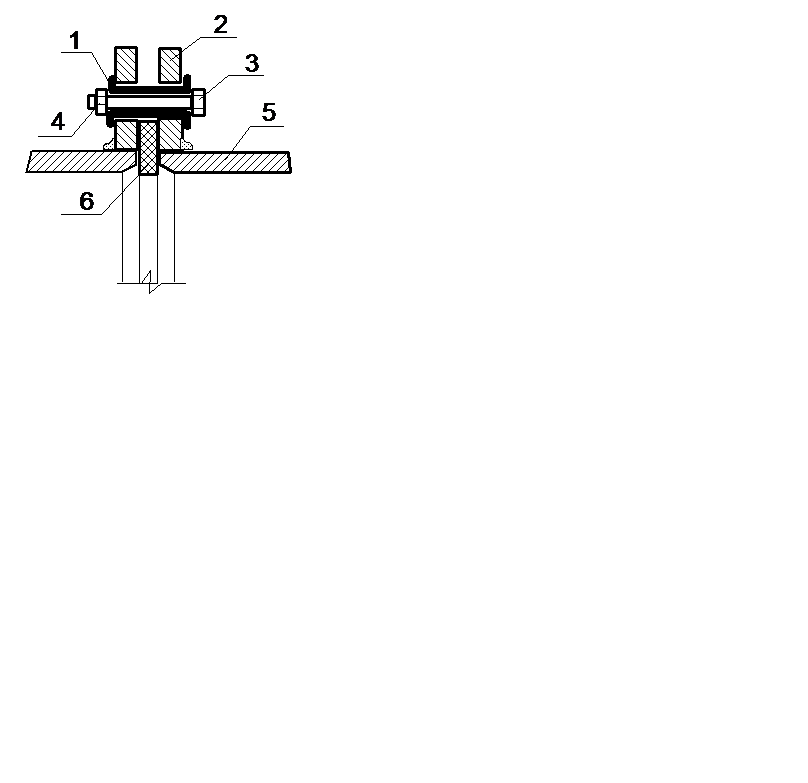

Для защиты от блуждающих токов применяют катодную защиту с изоляцией отдельных участков трубопроводов (рис. 12).

Рисунок 12. Схема устройства изоляционного соединения труб:

1 - электроизоляционная прокладка; 2 - фланец; 3 - болт; 4-гайка; 5-стальная труба; 6-резиновая прокладка.

При подземной прокладке трубопроводов на них воздействуют значительные динамические нагрузки из-за интенсивного движения наземного железнодорожного и автомобильного транспорта. Поэтому переходы под дорогами может осуществляться в специальных каналах, галереях либо в футлярах.

При необходимости прокладки большого количества трубопроводов (иногда до нескольких десятков) в одном направлении на ограниченном пространстве устраивают тоннели.

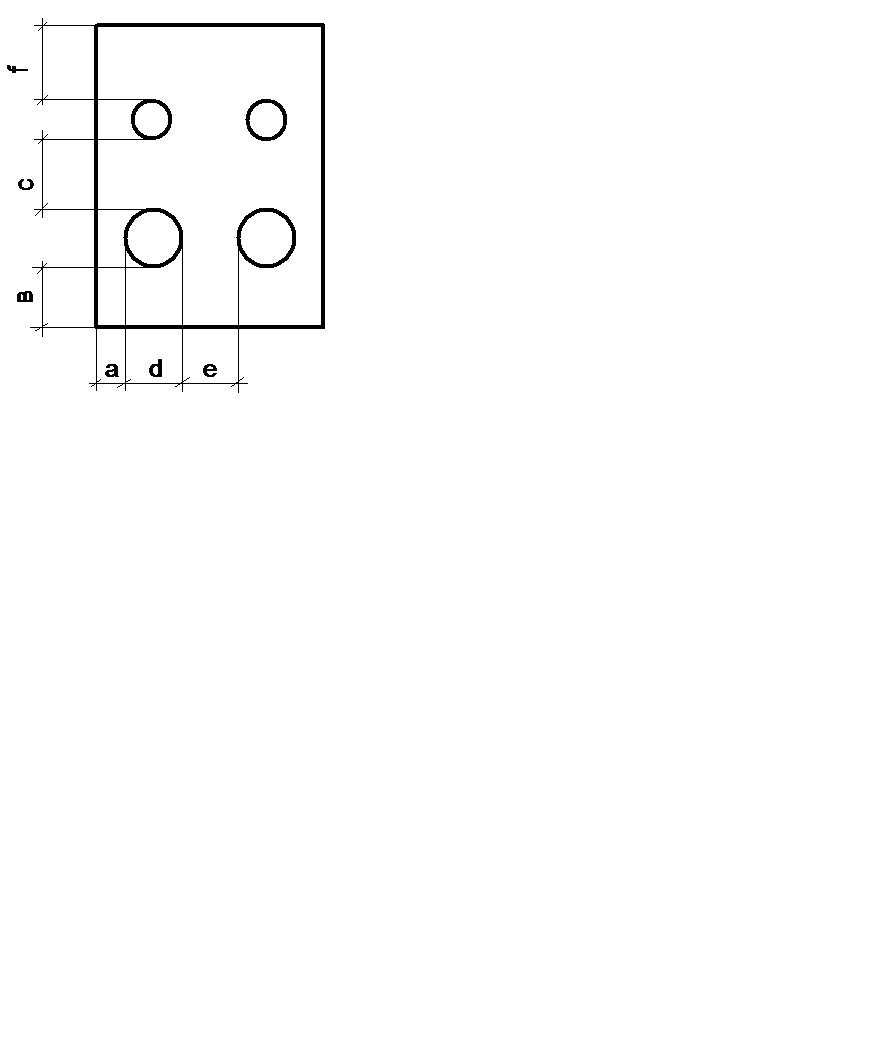

Сечение тоннелей зависит от количества и диаметров трубопроводов. Расстояние от стен и перекрытия тоннеля и других коммуникациями должны обеспечивать возможность сварки трубопроводов, установки арматуры, прохода обслуживающего персонала и перемещения труб соответствующего диаметра (рис. 13, табл. 11).

|

Рисунок 13. Схема для определения размеров тоннелей

Таблица 11

Минимальные расстояния между элементами тоннеля и коммуникациями

| Расстояния, мм | |||||

| d | a | b | c | f | e |

На прямых участках тоннеля через 200-300 м устраивают монтажные проёмы. Возле каждого проёма устанавливается стремянку или лестницу. При больших диаметрах трубопроводов для транспортировки труб предусматривают монорельс. Для освещения в тоннелях предусмотрена электрическая сеть с напряжением 12 В. Дно тоннелей имеет уклон 0,001-0,002. Для транспортировки жидкостей в тоннелях предусматриваются только стальные трубопроводы.

К преимуществам тоннелей следует отнести:

· возможность на небольшой площади расположить большое количество трубопроводов;

· легко осуществлять контроль за состоянием трубопроводов;

· простота ремонта поврежденных участков;

· нет необходимости усиленной защиты трубопроводов от коррозии.

В тоже время строительство тоннелей требует значительных капитальных затрат, поэтому они используются только при соответствующем технико-экономическом обосновании.

По эстакадам и стенам зданий прокладываются только стальные трубы. Максимальный диаметр - 600 мм.

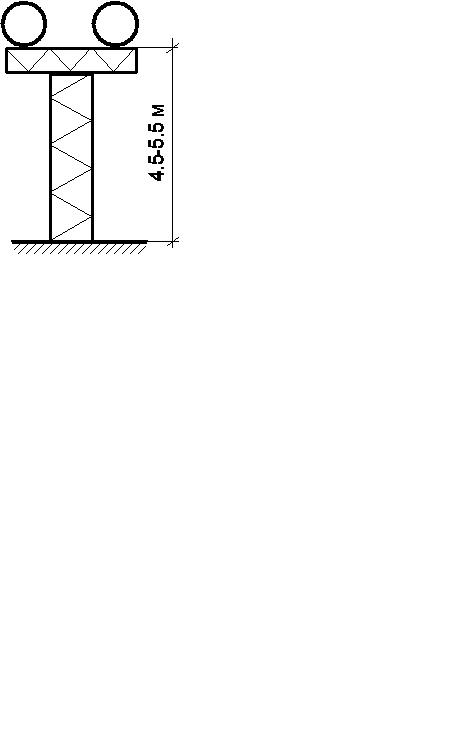

Опоры устанавливаются через определенные промежутки. Это расстояние определяется диаметром трубопровода. При 200 мм опоры устанавливаются через 4 м, а при 600 м - через 14 м. При наличии автомобильного транспорта высота прокладки составляет 4,5 м, при железнодорожном - 5,5 м. Схема прокладки водоводов на эстакадах показана на рис. 14.

Рисунок 14. Схема прокладки трубопроводов на эстакадах.

Специально эстакады для водопроводных сетей устраиваются крайне редко. Обычно такой способ прокладки используется лишь при наличии большого количества технологических трубопроводов.

Технологические расчеты трубопроводов.

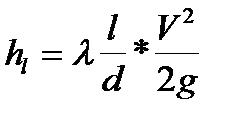

Гидравлический расчет трубопроводов производится по формуле Дарси - Вейсбаха:

(9)

(9)

где l - длинна трубопровода, м;

d - диаметр труб, м;

V - скорость движения воды в трубах, м/с;

g - ускорение свободного падения, м/с2;

l - коэффициент гидравлического сопротивления.

Кроме этого вводятся коэффициенты, которые учитывают температуру воды, наличие отложений на стенках труб, концентрацию взвешенных веществ и т.д.

Тепловой расчет выполняют для трубопроводов проложенных открыто (на эстакадах или стенах зданий).

Вода в трубопроводе с одной стороны охлаждается наружным воздухом, а с другой - нагревается за счет преодоления сил трения.

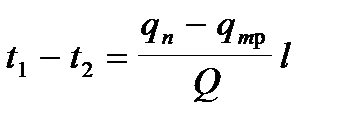

Для ориентировочных расчетов понижение температуры можно определить по следующей формуле:

(10)

(10)

где:t1 и t2 - температура воды в начале и конце трубопровода;

qп - потери тепла через стенку трубопровода, ккал/ч*м;

qтр - тепло, выделяемое за счет преодоления сил трения, ккал/ч*м;

Q - расход воды, кг/ч;

l - длина водовода.

Потери тепла через стенку трубопровода можно определить по следующей зависимости:

qп=a*p*dср*(t1-tb) (11)

qп=a*p*dср*(t1-tb) (11)

где tb - температура воздуха;

- температура поверхности трубы, которую ориентировочно можно принять равной температурой воды в трубе, оС;

- температура поверхности трубы, которую ориентировочно можно принять равной температурой воды в трубе, оС;

dср - средний диаметр трубопровода, м;

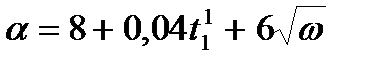

a- коэффициент, равный:

(12)

(12)

где w - скорость ветра, м/с;

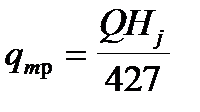

Тепло, выделяемое за счет преодоления сил трения, определяется из соотношения:

(13)

(13)

где Нj - потери напора на 1 км трубопровода, м. вод. ст.

По результатам расчетов принимается решение о необходимости теплоизоляции трубопроводов, проложенных открытым способом.

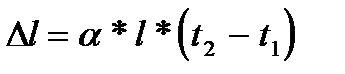

Трубопроводы, уложенные над землей или в тоннелях подвергаются температурным деформациям. Величина линейного расширения определяется по формуле:

(14)

(14)

где а - коэффициент температурного расширения,

l - длина трубопровода,

t1 и t2 - наименьшая и наибольшая температуры, которые передаются стенки трубопровода.

Напряжения в трубопроводах, вызванных температурными деформациями, могут достигать значительных величин и даже вызывать механические повреждения труб. Особенно остро это проявляется при эксплуатации пластмассовых трубопроводов.

Для восприятия температурных расширений устраиваются компенсаторы: П-образные, линзовые сильфонные и сальниковые. При прокладке трубопроводов над поверхностью земли наибольшее применение нашли первые два типа.

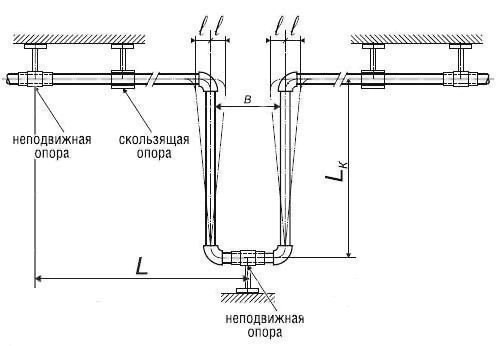

П-образные компенсаторы (рис. 15) являются наиболее простым способом применения самокомпенсации и применяются в трубопроводах для широкого диапазона давлений и температур. Изготавливаются они полностью гнутыми из одной трубы или сварными с применением гнутых, крутоизогнутых или сварных отводов. Могут быть горизонтальными, вертикальными или наклонными. Их основное назначение – компенсация тепловых линейных расширений, а также гашение вибрации по системе трубопровода.

Рисунок 15. П-образные компенсатор

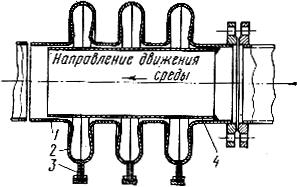

Линзовые компенсаторы (рис. 16) — это соединения труб, представляющее собой тарельчатые плоскости, сваренные по наибольшей окружности для образования «формы линзы», при их применении возникают значительные действующие усилия на неподвижные опоры трубопровода. Слабым местом линзового компенсатора является сварной шов по наибольшей окружности. Компенсирующая способность каждой линзы сравнительно небольшая. Поэтому набирают число линз в компенсатор в зависимости от необходимой компенсирующей способности. Для уменьшения сопротивления движению продукта внутри компенсатора устанавливают направляющие втулки. Для спуска конденсата используют вваренные в нижних точках каждой линзы дренажные штуцера

Рисунок 16. Линзовый компенсатор

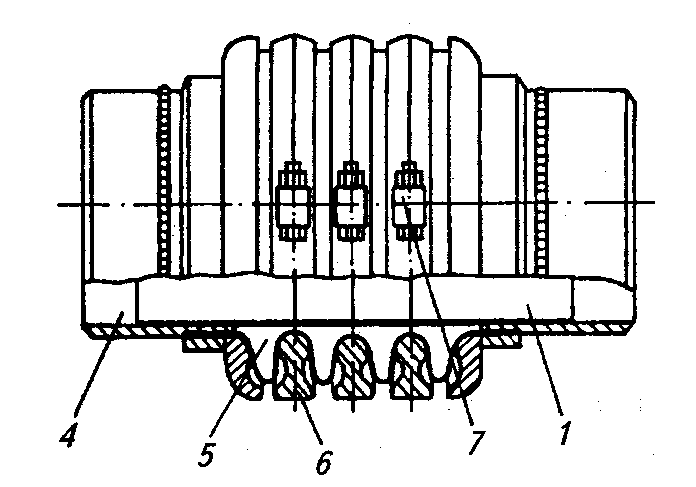

Современным способом продления срока эксплуатации трубопроводных систем является использование сильфонных компенсаторов (рис. 17). Они позволяют исключить различные деформации, которые происходят в трубопроводах из-за постоянного перепада температур, давления и разного рода вибраций. Сильфонные компенсаторы имеют малые габариты, могут устанавливаться в любом месте трубопровода при любом способе его прокладки, не требуют строительства специальных камер и обслуживания в течение всего срока эксплуатации. Срок их службы, как правило, соответствует сроку службы трубопроводов. Применение сильфонных компенсаторов обеспечивает надежную и эффективную защиту трубопроводов от статических и динамических нагрузок, возникающих при деформациях, вибрации и гидроударе. Благодаря использованию при изготовлении сильфонов высококачественных нержавеющих сталей, сильфонные компенсаторы способны работать в самых жестких условиях с температурами рабочих сред от «абсолютного нуля» до 1000 °С и воспринимать рабочие давления от вакуума до 100 атм.

Рисунок 17. Сильфонный компенсатор

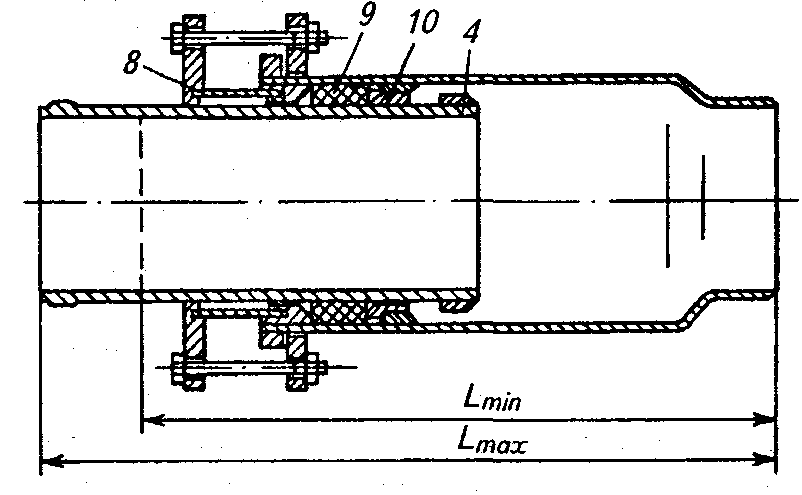

Сальниковые компенсаторы (рис. 18) представляют собой два коаксиально расположенных патрубка. В зазоре между патрубками установлено сальниковое уплотнение. Герметичность сальниковых компенсаторов создается в результате уплотнения набивки. Сальниковые компенсаторы имеют высокую компенсирующую способность, небольшие габариты, но из-за трудности герметизации сальниковых уплотнений в технологических трубопроводах применяются редко, а для трубопроводов горючих, токсичных и сжиженных газов их применять нельзя. Основные недостатки сальниковых компенсаторов следующие: необходимость систематического наблюдения и ухода за ними в процессе эксплуатации, сравнительно быстрый износ сальниковой набивки и, как следствие, отсутствие надёжной герметичности.

Рисунок 18. Сальниковый компенсатор

1 – стакан защитный; 2 – полулинза; 3 – штуцер; 4 – патрубок; 5 – сильфон;

6 – полукольцо; 7 – стяжка винтовая; 9- грундбукса; 10 – кольцо упорное

Дата добавления: 2021-07-22; просмотров: 613;