Несплошности в теле отливки

Это внутренние дефекты. Их трудно обнаружить и они более опасны из-за последствий, возникающих при эксплуатации отливок. Большинство пороков этой группы являются неисправимыми дефектами. Поэтому предупреждение пороков – основная мера борьбы с ними.

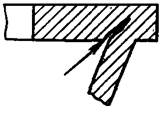

3.1. Горячая трещина – разрыв или надрыв тела отливки по границам кристаллов. Г.Т. имеют извилистую или ломаную форму и окисленную поверхность. Относятся к наиболее распространенным видам литейных дефектов.

Причина Г.Т. – затрудненная усадка в интервале затвердевания сплавов, т.е. они образуются в тот момент, когда сплав находится в твердо – жидком состоянии. Чаще образуются во внутренних углах сопрягающихся стенок.

Различают внутренние и наружные горячие трещины. Внутренние трещины образуются чаще всего в наиболее толстых частях отливки. Наружные горячие трещины являются результатом сопротивления со стороны формы или стержня.

Основные меры борьбы с горячими трещинами:

• улучшение технологичности конструкции литых деталей;

• повышение скорости охлаждения тепловых узлов отливки;

• применение рациональных методов подвода металла к стенкам отливки с целью снижения градиента температур;

• применение усадочных ребер, способствующих упрочнению наиболее опасных мест отливки;

• применение податливых смесей;

• для тонкостенных отливок возможно повышение температуры заливки сплава.

3.2. Холодная трещина – разрыв тела затвердевшей отливки. Имеет светлую (неокисленную) поверхность и прямолинейную форму. Холодные трещины чаще всего образуются на отливках замкнутой конструкции при наличии неравномерных по толщине стенок. Причина – внутренние напряжения в местах перехода от толстых стенок к тонким.

Напряжения в отливке подразделяются на три вида: термические, фазовые и усадочные.

Борьба с холодными трещинами сводится к мерам, снимающим напряжения: обеспечение равномерности толщины стенки отливки, применение наружных холодильников для ускорения охлаждения толстых частей отливки, применение стержней с малой толщиной стенки, правильный подвод металла, правильный выбор места установки прибылей и др.

3.3. Межкристаллическая трещина – разрыв тела отливки на границах первичных зерен аустенита в температурном интервале его распада (стальное литье).

3.4. Усадочная раковина – открытые или закрытые полости в тепловых узлах отливки при затрудненном питании (отсутствии прибылей или холодильников). Поверхность раковин неровная, чаще окисленная.

3.5. Газовая раковина – полость, образованная пузырьками газа, выделившегося при затвердевании сплава или при взаимодействии расплава с материалом формы. Г.Р. имеет округлую форму и гладкую чистую поверхность.

Газовые раковины образуются в результате механического проникновения газа из формы или стержня в затвердевающий металл отливки, неполного вытеснения газов жидким металлом из замкнутых полостей формы и выделением газов, растворенных в сплаве, а также протекания химических реакций, прежде всего, у поверхности холодильников и жеребеек от ржавчины или влаги на них. Последняя причина дефектов легко устраняется при применении соответствующей очистки и подготовки холодильников и жеребеек.

Для уменьшения сопротивления выходу газов из стержня необходимо правильно выполнять вентиляционные каналы, отводящие газы в знаковую часть. В форме для выхода газов необходимо предусматривать установку прибылей или выпоров. При применении закрытых прибылей стенки формы должны обладать хорошей газопроницаемостью. К эффективным мерам борьбы с газовыми дефектами следует отнести раскисление сплавов, подогрев или прокаливание заливочных ковшей(после ремонта), сифонный способ заливки форм и др.

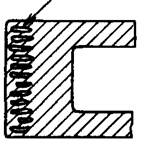

3.6. Ситовидная пористость – скопление удлиненных тонких раковин, расположенных в подповерхностном слое отливки и ориентированных перпендикулярно к поверхности (в поперечном сечении отверстия напоминают сито). Обычно их появление вызвано повышенным содержанием водорода в кристаллизующемся слое металла, особенно при изготовлении тонкостенных отливок в сырых песчаных формах.

Механизм его образования заключается в том, что под действием высокой температуры сплава на внутренней поверхности формы начинается реакция паров воды с металлом. При этом выделяется атомарный водород, который легко диффундирует через тонкий закристаллизовавшийся слой отливки. На границе с жидким расплавом атомарный водород превращается в молекулярный и образует пузырек, стремящийся всплыть вверх. Но этому препятствует кристаллизация сплава. Дефект вскрывается обычно при механической обработке.

Резкое снижение брака по ситовидной пористости достигается путем более полного раскислення сплава, уменьшения содержания влаги, пылевидных фракций песка и глины в формовочных смесях, сокращения простоя собранных форм.

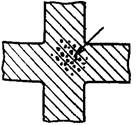

3.7. Усадочная пористость – скопление мелких пор в тепловом узле при недостаточном питании.

Усадочная пористость в отливках проявляется в виде микро- или макропористости.

Микропористость – это тонкие несплошности усадочного происхождения, которые располагаются между первичными зернами, ухудшают пластические свойства сплава, а также могут снижать коррозионную стойкость и усадочную пористость, особенно в стальных отливках

Макропористость выявляется после травления темплетов на серных отпечатках или методом рентгенографии. Она снижает механические свойства сплавов.

Усадочная пористость образуется в осевой зоне протяженных стенок отливок в сплавах с широким интервалом кристаллизации. Чем больше интервал затвердевания, тем более сплав склонен к образованию усадочной пористости. Предупреждение образования усадочной пористости достигается с помощью улучшения условий питания отливок, в частности, применения прибылей

3.8. Рыхлота – скопление мелких усадочных раковин.

3.9. Графитовая пористость – сосредоточение крупных графитовых включений в чугунных отливках.

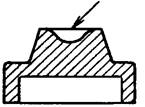

3.10. Утяжина – углубление на поверхности с закругленными краями в массивных частях отливки из-за усадки металла.

Утяжины образуются при медленном затвердевании сплава в районах выступающих частей формы или стержня и повышенном давлении газов, выделяемых этими частями при нагреве. Чаще всего утяжины образуются во внутренних углах массивных частей отливки. Из-за недостаточного питания этих углов вследствие нарушения направленности затвердевания или низкой жидкотекучести сплава давление в жидком сплаве из-за его усадки уменьшается. Вследствие возникшего перепада давлений тонкая корочка затвердевшего расплава вдавливается внутрь расплава, образуя утяжину.

Для устранения утяжин необходимо снизить перепад давлений и увеличить скорость затвердевания металла. Одной из эффективных мер предупреждения образования утяжин является применение наружных холодильников в местах расположения выступов.

К технологическим мероприятиям также относятся:

• увеличение радиуса округления внутренних углов формы;

• облицовка выступающих частей формы смесью с высокой температуропроводностью;

• понижение температуры заливки сплава.

3.11. Песчаная раковина – полости частично или полностью заполненные формовочным материалом.

3.12. Шлаковая раковина – полости частично или полностью заполненные шлаком.

3.13. Вскип – скопление раковин и наростов, образовавшихся в результате парообразования в переувлажненных местах формы или стержня. Может быть следствием переуплотнения формы. Раковины могут выходить на поверхность отливки.

| <== предыдущая лекция | | | следующая лекция ==> |

| Аппаратно-программные средства поддержки мультипрограммирования | | | Описание микропроцессорных устройств РЗА |

Дата добавления: 2017-04-05; просмотров: 3416;