Дефекты поверхности

Поверхностные дефекты портят товарный вид открытых, механически не обрабатываемых поверхностей, а также снижают эксплуатационные свойства отливок.

Обычно возникают при протекании физико–химического взаимодействия на границе раздела «металл–форма». В результате может наблюдаться ухудшение поверхности отливок.

2.1. Пригар – специфический трудноудаляемый слой на поверхности отливки из сплавов с высокой температурой плавления при заливке в песчаные формы. Металл под действием капиллярных сил проникает в поры и захватывает отдельные песчинки формовочной смеси. Дополнительно может происходить химическое взаимодействие расплава с материалом формы с образованием химических соединений, трудноотделимых от поверхности отливки.

Различают три вида пригара: механический, химический и термический. Термический пригар сравнительно легко удаляется с поверхности отливок. Наиболее часто применяемые технологические методы уменьшения пригара на отливках:

• ограничения по температуре заливки;

• применение стержней для получения углублений с тонкими стенками в массивной стенке отливки, даже если эти углубления можно получить по модели;

• повышение теплоаккумулирующей способности тех частей формы, где наиболее вероятно образование пригара;

• ограничение длительности простоя собранной формы из-за гигроскопичности применяемых смесей или связующих материалов;

• применение противопригарных красок;

• правильный подбор крупности песка в зависимости от рода сплава и массы отливки.

2.2. Окисление – образование окисленного слоя металла при длительной высокотемпературной термической обработке на поверхности отливки. Этот дефект непосредственно с литьем не связан и появляется только на отливках подвергаемых термообработке, чаще на стальных отливках.

2.3. Газовая шероховатость – сферообразные мелкие углубления на поверхности отливки, образованные выделением газовых пузырьков на поверхности раздела «металл–форма».

2.4. Грубая поверхность – такая поверхность, когда ее шероховатость превышает допустимые нормы. Чаще всего образуется при формовке по-сырому с использованием крупнозернистого формовочного песка. Применение песков средних фракций, а также противопригарных покрытий формовка по-сухому являются надежным средством получения отливок без этого дефекта.

2.5. Поверхностное повреждение – различные дефекты в виде забоин, вмятин и т.п., образованные во время выбивки или при транспортировке отливок.

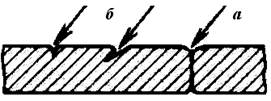

2.6. Спай – углубление на поверхности с закругленными краями. Спаи образуются не полностью слившимися потоками металла, например, при заливке холодным металлом или при предварительной заливке. Спаи, таким образом, образуются по тем же причинам, что и неслитины. Спаи могут поражать отливку на всю толщину стенки (а) или располагаться на поверхности (б) в зависимости от степени сваривания встречных потоков.

2.7. Плена – окисный слой на поверхности отливки. Дефект образуется при быстрой заливке сплавов, которых содержат элементы, обладающие большим родством с кислороду (Аl, Cr, Ti и др.), образуют оксиды хрома, алюминия, титана и являются основными составляющими плен. Если плена сосредоточена в теле отливки, то это – неметаллическое включение.

Основными методами борьбы с пленами являются:

• повышение температуры заливки сплава;

• максимально возможное сокращение продолжительности заливки литейных форм;

• преимущественный подвод металла к отливке сифонным способом;

• создание восстановительной атмосферы в форме;

• применение раскисления расплава перед заливкой в форму.

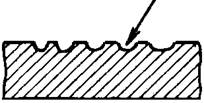

2.6. Складчатость – сморщенность поверхности (незначительные сглаженные возвышения и углубления). Основная причина - пониженная жидкотекучесть металла, тепловая деформация поверхностного слоя формы или затвердевающего металла.

Складчатость образуется чаще всего на верхней поверхности отливки при заливке форм, особенно при медленной заливке, что вызывает деформацию верхней полости формы. У разностенных отливок дефект может появиться на стенках, ребрах и в местах, где форма имеет повышенный теплоотвод.Применение высокотермостойких облицовочных формовочных смесей, повышение температуры заливки и скорости подъема уровня расплава в форме предупреждают образование указанного дефекта.

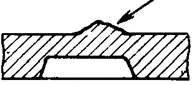

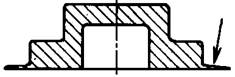

2.7. Ужимина – углубление с пологими краями, заполненное формовочной смесью и прикрытое слоем металла.

Ужимина образуется как из-за отслоения формовочной смеси, так и при отслоении теплоизоляционного покрытия (противопригарной краски). По внешнему виду эти ужимины не отличаются друг от друга. Они обычно образуются с верхней стороны плоских стенок отливок. Формирование ужимин происходит наиболее интенсивно при длительном тепловом воздействии. Чаще всего они образуются при формовке по-сырому, а также при применении смесей с повышенным содержанием глины и пылевидных фракций песка. Процесс образования ужимины связан с процессами расширения и сжатия формовочной смеси при нагреве. Нагруженная (уплотненная) смесь при начальном нагреве, связанном с заливкой сплава в форму, расширяется из-за расширения кварца, а при более сильном нагреве сжимается из-за усадки глины. Поэтому на поверхности формы, нагретой до более высоких температур, происходит усадка смеси, а в наиболее глубинных слоях происходит ее расширение. В результате этих процессов на поверхности формы образуется трещина, лепестки которой впоследствии отслаиваются так, что под них затекает жидкий металл.

Для уменьшения вероятности образования ужимин необходимо:

• уменьшить объемное расширение смеси, путем замены свежего песка на отработанную смесь;

• увеличить деформационную способность смеси за счет применения рассредоточенных по фракциям песков;

• увеличить пористость внутренних слоев смеси с помощью добавления в смесь древесных опилок или каменноугольной пыли;

• уменьшить разность температур на поверхности и внутри формы, которая достигается снижением температуры заливки, применением формовочных материалов с высокой теплопроводностью;

• увеличить давление, приложенное к поверхности формы;

• повыситъ прочность поверхностного слоя;

• снизить содержание глины за счет применения бентонитовых глин;

• применить тепловую сушку форм и стержней;

• ограничить продолжительность выдержки собранных форы;

• выполнить рифление на поверхности формы.

2.8. Нарост – выступ произвольной формы на поверхности отливки из-за наличия в форме участка, разрушенного в процессе изготовления формы или сборки.

2.9. Засор – внедрившиеся в поверхность металла комочки материала формы, нередко залитые металлом.

Засоры в отливках образуются в результате поломки стенок формы и при небрежном их исправлении; поломке при сборке формы; размыва литниковой системы или формы движущимся потоком металла; при образовании ужимин и т.д. Поражение отливки засорами, особенно в виде рассредоточенных включений усадочной пористости, часто выявляется при механической обработке отливки.

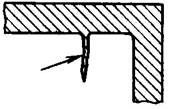

2.10. Залив – тонкие металлические приливы, возникшие при проникании металла в зазоры по разъему формы и знакам стержней.

2.11. Просечка – невысокие прожилки металла, возникающие при затекании расплава в трещины формы (чаще встречается при литье в оболочковые формы).

Особенность дефектов 2 группы в том, что все они легко выявляются при визуальном осмотре (кроме грубой поверхности, где нужно оценить шероховатость инструментальным методом).

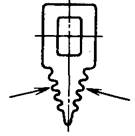

Методы контроля качества поверхностей

Ø контактные;

Ø капиллярные;

Ø акустические;

Ø магнитная дефектоскопия;

Ø вихретоковая дефектоскопия;

Ø визуальное сравнение с эталоном;

Ø оптическое (светового сечения, интерференционные, растровые, по резкости элементов микрорельефа, голографические, рефлексометрические).

| <== предыдущая лекция | | | следующая лекция ==> |

| Другие механизмы репликации | | | Несовершенство информации относительно качества товара: модель Дж. Акерлофа |

Дата добавления: 2017-04-05; просмотров: 4228;