Стандарт – это нормативно-технический документ, устанавливающий основные требования к качеству продукции.

Немаловажная роль в управлении качеством принадлежит техническим условиям (ТУ).

Технические условия – это нормативно-технический документ, устанавливающий дополнительные к государственным стандартам, а при их отсутствии самостоятельные требования к качественным показателям продукции, а также приравниваемые к этому документу техническое описание, рецептура, образец-эталон.Требования, предусмотренные в техническими условиями, не могут быть ниже, чем в государственных стандартах.

Система управления качеством продукции базируется на комплексной стандартизации.

Стандарты определяют порядок и методы планирования повышения качества продукции на всех этапах жизненного цикла, устанавливают требования к средствам и методам контроля и оценки качества продукции. Управление качеством продукции осуществляется на основе: государственных, международных, отраслевых стандартов и стандартов предприятий.

Государственная стандартизация выступает средством защиты интересов общества и конкретных потребителей и распространяется на все уровни управления.

ИСО серии 9000 гарантируют потребителю право более активно воздействовать на качество продукции; обеспечивают законодательную базу, предусматривающую активную роль потребителя в процессе изготовления качественной продукции.

ИСО 9000 используются для определения различий и взаимосвязей между основными понятиями в области качества и как представление руководящих положений по выбору и применению стандартов ИСО на системы качества, которые служат для внутреннего пользования на фирме при решении задач управления качеством ( ИСО 9004).

В нашей стране сформировалась Государственная система стандартизации Российской Федерации (ГСС), в которую включены пять основных стандартов?

1. ГОСТ Р 1.0-92 Государственная система стандартизации Российской Федерации. Основные положения.

2. ГОСТ Р 1.2-92 Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов.

3. ГОСТ Р 1.3-92 Государственная система Российской Федерации. Порядок согласования, утверждения и регистрации технических условий.

4. ГОСТ Р 1.4-92 Государственная система Российской Федерации. Стандарты предприятия. Общие положения.

5. ГОСТ Р 1.5-92 Государственная система Российской Федерации. Общее требование к построению, изложению, оформлению и содержанию стандартов.

В России действуют три государственных стандарта:

1. ГОСТ 40.9001-88 “Система качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании”.

2. ГОСТ 40.9002.-88 “Система качества. Модель для обеспечения качества при производстве и монтаже”.

3. ГОСТ 40.9003-88 “Система качества. Модель для обеспечения качества при окончательном контроле и испытаниях”.

В Государственные стандарты Российской Федерации включены следующие положения:

· требования к качеству продукции, работ, услуг, обеспечивающие безопасность для жизни, здоровья и имущества, охрану окружающей среды, обязательные требования техники безопасности и производственной санитарии;

· требования совместимости и взаимозаменяемости продукции;

· методы контроля требований к качеству продукции, работ и услуг, обеспечивающих их безопасность для жизни, здоровья людей и имущества, охрану окружающей среды, совместимость и взаимозаменяемость продукции;

· основные потребительские и эксплуатационные свойства продукции, требования к упаковке, маркировке, транспортировке и хранению, утилизации;

· положения, обеспечивающие техническое единство при разработке, производстве, эксплуатации продукции и оказании услуг, правила обеспечения качества продукции, сохранность и рациональное использование всех видов ресурсов, термины, определения и обозначения и другие общетехнические правила и нормы.

Для любой фирмы важно соблюдать установленные стандарты и поддерживать на соответствующем уровне систему качества.

Выводы

К управлению качеством необходим системный подход.

Система управления качеством представляет собой совокупность управленческих органов и объектов управления, мероприятий, методов и средств, направленных на установление, обеспечение и поддержание высокого уровня качества продукции.

Система управления качеством должна удовлетворять стандартам ИСО 9000.

Контроль качества предполагает выявление бракованных изделий.

Большую роль в контроле качества играют статистические методы, применение которых требуется в стандартах ИСО 9000 при оценке систем менеджмента качества.

В контроле качества с успехом применяются контрольные карты. Контрольная карта состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса. Контрольные карты служат для выявления определенной причины (не случайной).

Схема Исикава (диаграмма причин и результатов) состоит из показателя качества, характеризующего результат и факторных показателей.

Диаграммы Парето служат для выявления немногочисленных, существенно важных дефектов и причин их возникновения.

Вопросы для повторения

1. Перечислите основные статистические методы контроля качества.

2. Для каких целей используются контрольные карты Шухарта?

3. Для каких целей применяются диаграммы причин и результатов (схемы Исикава)?

4. Какие этапы включает построение диаграмм парето?

5. Как увязать показатели потребительского и производственного качества?

6. Назовите пять основных этапов управления качеством.

7. Какие функции включает система управления качеством?

8. Каким требованиям должна удовлетворять система управления качеством?

9. Каковы цели политики в области качества.

10. Из каких этапов состоит жизненный цикл продукции?

11. Что является целью статистических методов контроля?

12. Назовите характеристику партии изделий при контроле по альтернативному признаку.

13. Какие задачи решает статистический приемочный контроль по альтернативному признаку?

14. Расскажите о стандартах статистического приемочного контроля.

15. Что понимается под системой экономических планов и каково их значение?

16. Для чего применяются планы непрерывного выборочного контроля?

17. Какую роль играют контрольные карты в системе методов управления качеством?

18. Для каких целей используются контрольные карты У.А. Шухарта?

19. Для каких целей применяются диаграммы причин и результатов схемы Исикава)?

20. Из каких этапов состоит построение диаграмм Парето?

21. Какова роль стандартизации в управлении качеством?

22. Какие стандарты включены в Государственную систему стандартизации Российской Федерации?

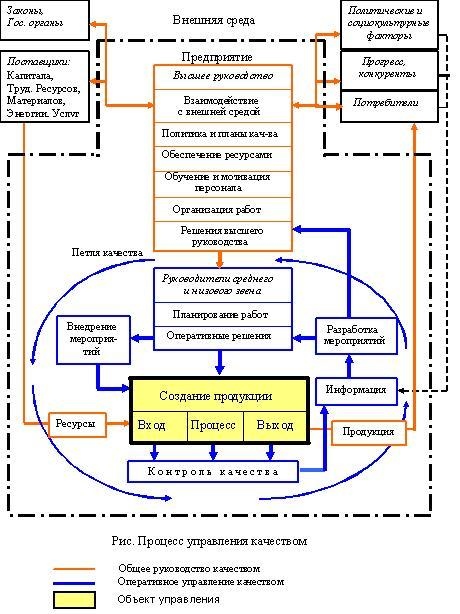

Процесс управления качеством

Исходя из структуры и функций управления качеством, процесс управления качеством в масштабе компании с учётом внешних факторов формируется следующим образом.

Высшее руководство, выполняя свои функции по качеству, осуществляет общее руководство качеством: взаимодействует с внешней средой, определяет политику и планы по качеству и создаёт необходимые условия на предприятии для обеспечения качества продукции.

Руководители среднего и низового звена, исходя из решений высшего руководства, осуществляют оперативное управление качеством на своём уровне: воздействуют на процесс создания продукции последовательным выполнением своих функций. При этом, если по результатам контроля качества и анализа полученной информации будут разработаны и внедрены в производство все необходимые меры по повышению качества продукции, следующий цикл управления повторится по «петле качества» на более высоком уровне — уже по «спирали качества» (см. раздел «Модель качества» в статье Обеспечение качества). Принимаемые меры по повышению качества необходимы не только для устранения недостатков, но и для постоянного повышения качества продукции, чтобы не отстать от конкурентов. Термины «петля качества» и «спираль качества» применялись в стандартах ИСО 8402:86 и ИСО 8402:94.

Комплексное управление качеством продукции

Современное состояние управления качеством имеет большую предысторию. Кратко, в общих чертах, её можно представить следующим образом. До начала ХХ века забота о качестве сводилась к выполнению ряда контрольных и обеспечивающих мероприятий, которые были встроены в общий процесс управления предприятиями. При этом применялись стандартизация и унификация деталей, инструмента и приёмов труда, использовался входной контроль материалов, операционный контроль в процессе изготовления, а также — различные виды испытаний готовой продукции.

По мере обострения конкуренции и усложнения выпускаемой продукции её качество приобретало всё большее значение, как основа конкурентоспособности. «Все эти явления привели к возникновению концепции перехода от отдельных разрозненных мероприятий по обеспечению качества продукции к системному подходу, к необходимости управлять качеством продукции».

Особую роль сыграли методы статистического контроля качества (statistical quality control (англ.), SQC), начало которым положил Шухардт, сотрудник фирмы «Белл» (США), который в 30-х годах ХХ века ввел в практику контрольные карты. С внедрения статистических методов началось управление качеством на японских фирмах, после того, как американский учёный — статистик Деминг в 1950 году провёл в Японии курсы по их изучению.

Но уже в 1960-х годах статистический контроль качества (SQC) стал распространяться за пределы производственного процесса и SQC стал превращаться в тотальный контроль качества (TQC) на уровне фирмы — англ. total quality control .

В нём предусматривалось участие всех работников фирмы, подготовка кадров, работа кружков качества, использование статистических методов. И хотя идеи комплексного управления качеством, кружков качества и использования статистических методов родились в США и Европе, Япония активно их использовала и совершенствовала.

В результате использования американского, европейского и японского опыта управления качеством и учета всё большего числа факторов, влияющих на качество, управление качеством приобрело комплексный, системный характер. И такой комплексный подход реализовался в виде систем качества (англ. quality systems) в рамках общего управления предприятиями.

После выхода международных стандартов ИСО серии 9000 по системам качества, в стандарте ИСО 8402 — 86 «комплексное управление качеством» было упомянуто в примечании к определению термина «Управление качеством» как синоним «управления качеством на уровне компании».

Системы качества формировались не только в США, Европе и Японии, но и в бывшем СССР при внедрении комплексных систем управления качеством продукции (КС УКП) в 70-е годы прошлого века. При этом комплексное управление качеством понималось как скоординированное воздействие персонала и руководителей всех уровней на все этапы создания продукции с учетом всех факторов, оказывающих существенное влияние на качество.

Первым этапом внедрения КС УКП в СССР было создание Саратовской системы бездефектного изготовления продукции (БИП), разработанной в середине 1950-х годов. В этой системе учитывался процент сдачи продукции контролеру ОТК с первого предъявления и в зависимости от этого устанавливался уровень морального и материального поощрения работника. В дальнейшем эта система была преобразована в систему бездефектного труда (СБТ), в которой дополнительно к системе БИП учитывалась ритмичность и культура производства. Наряду с этими системами разрабатывалась система КАНАРСПИ (качество, надежность, ресурс с первых изделий), которая внедрялась на предприятиях Горьковской (ныне — Нижегородской) области, а также система НОРМ (научная организация работ по увеличению моторесурса), применявшаяся на Ярославском моторном заводе. И, наконец, в 1970-х годах на ряде предприятий Львовской области была разработана и внедрена комплексная система управления качеством продукции (КС УКП), которая вобрала в себя элементы систем БИП, СБТ, КАНАРСПИ, НОРМ и опыт других предприятий по управлению качеством.

После этого на советских предприятиях директивным порядком началось внедрение КС УКП, с помощью которой надеялись поднять качество отечественной продукции. Все боролись за качество, была пятилетка качества, лучшим изделиям присваивался «Знак качества». В 1987 году на 1500 предприятиях страны был введен вневедомственный контроль качества — государственная приёмка продукции. КС УКП играла положительную роль в документальном оформлении систем качества, объединении разрозненных элементов управления качеством на предприятиях в единую систему. Впоследствии это существенно облегчило работу по доведению систем КС УКП до близких по смыслу требований международных стандартов ИСО серии 9000 по системам качества, первая редакция которых была выпущена в СССР в русском переводе в 1988 году.

Статистический контроль качества

При крупносерийном и массовом производстве широкое распространение получили методы статистического контроля качества (statistical quality control(англ.), SQC). Наиболее известными среди них стали «семь инструментов контроля качества», которые сначала широко применялись в кружках качества в Японии, а затем и в других странах, благодаря своей эффективности и доступности для рядовых работников предприятий.[15]

В состав этих «семи инструментов» входят: диаграмма Парето, причинно-следственная диаграмма, контрольные карты, гистограммы, метод расслоения, графики, диаграмма разброса. Краткое содержание этих методов применительно к управлению качеством заключается в следующем:

Метод расслоения (послойный анализ, районированная выборка—stratification(англ.)) применяют для выяснения причин разброса характеристик изделий. Существо метода заключается в разделении (расслоении) полученных характеристик в зависимости от различных факторов: квалификации работников, качества исходных материалов, методов работ, характеристик оборудования и т. д. При этом определяется влияние того или иного фактора на характеристики изделия, что позволяет принять необходимые меры для устранения их недопустимого разброса.

Графики (диаграммы) используются для наглядности и облегчения понимания взаимозависимости количественных величин или их изменений во времени. Чаще всего применяются линейные, круговые, столбчатые и ленточные графики.

Диаграмма Парето (Pareto diagram), названная так по имени ее автора, итальянского ученого-экономиста Парето (1848—1923), позволяет наглядно представить величину потерь в зависимости от различных дефектов. (см. кривая Парето). Благодаря этому можно сначала сосредоточить внимание на устранении тех дефектов, которые приводят к наибольшим потерям. Для выяснения причин этих дефектов целесообразно дополнительно использовать причинно-следственную диаграмму. После выяснения причин и устранения дефектов вновь строится диаграмма Парето с целью проверки эффективности принятых мер.

Деминг обусловил 14 критерий для менеджеров:

1) сделайте собственной неизменной целью улучшение продукции и услуг, чтоб быть конкурентоспособным, не утратить ниши на рынке и обеспечить себя работой;

2) примите себе новейшую философию. Мы живем в новейшей экономической эре, где менеджеры должны быть готовы к вызову, должны найти свою ответственность и взять на себя лидирующую роль в переменах;

3) перестаньте зависеть от контроля с целью заслуги свойства. Снижайте потребность в проверках на широкой базе, определив качество продукции первоочередным;

4) закончите практику продвижения бизнеса на базе ценовых штампов, заместо этого сократите общую цена; используйте неизменных поставщиков для одних и тех же девайсов, создав базу для длительного партнерства на базе доверия и честности;

5) повсевременно и всюду улучшайте систему производства и обслуживания для увеличения свойства и производительности, таким макаром, повсевременно снижая издержки;

6) введите обучение на рабочих местах;

7) пересмотрите управление; целью надзора должна стать помощь людям, механизмам и приспособлениям в выполнении работы наилучшим образом; надзор управления нужен в случае ремонта;

8) соблюдайте справедливость с тем, чтоб каждый мог работать с наибольшей эффективностью;

9) уберите барьеры меж подразделениями; сотрудники отделов разработки, проектирования, реализации и производства должны работать как единая команда, чтоб предугадать трудности в производстве и использовании продукции либо услуги, которые могут появиться;

10) уберите лозунги и уговоры, обратитесь к сотрудникам с просьбой достигнуть отсутствия изъянов и повысить производительность; уговоры порождают только врагов, так как основная масса обстоятельств низкого свойства и низкая производи-тельность зависят от системы, а она вне зоны компетентности рабочей силы;

11) отходите от управления задачками; снижайте воздействие цифр и количественных характеристик; смените управление;

12) убрите барьеры, отнимающие у почасовых служащих право гордиться своим трудом; ответственность мастеров должна быть изменена от нагих цифр к качеству, убрите барьеры, мешающие руководителям и инженерам гордиться своим трудом; это означает упразднение каждогодних либо послужных рейтингов;

13) введите энергичную программку обучения и самосовершенствования;

14)конфигурации должны проводиться управлением высшего звена.

Качество стало основой стратегии выживания в критериях государственной и интернациональной конкуренции. Президент США Джордж Буш назначил высочайшее качество продуктов и услуг важным актуальным ценностью для благоденствия и государственной безопасности страны. Наикрупнейшие компании ориентировали концепцию собственной деятельности на качество. «Мы собрались сделать качество основой сокращения издержек и выживания в критериях интернациональной конкуренции» (из принципов «Хьюлетт-Паккард»). Управление качеством должно применяться не столько в отношении продукции и производственных процессов, сколько применительно к хоть какой сфере деятельности. «Качество — это воистину дело всех и каждого» (из принципов «ИБМ»).

Меж качеством и эффективностью производства существует ровная зависимость. Они дополняют друг дружку. Качество не является ценностью конструкторско-технологического отдела, производства и, если на то пошло, обслуживающих подразделений, отдела маркетинга либо административного персонала. Качество — это воистину дело всех и каждого.

Можно сконструировать несколько основополагающих критерий — философии ка-чества

1. Вера в то, что нет предела совершенству.

2. Эталон работы — «ноль ошибок».

3. Роль всех работников, как коллективное, так и личное.

4. Уделение основного внимания совершенствованию процессов, а не людей.

5. Вера в то, что поставщики станут партнерами, если будут осознавать задачки.

6. Уверенность, что предотвращение заморочек лучше, чем реагирование на их.

7. Отношение к потребителю как важной составляющей процесса производства.

С позиций потребителя, качество изделия — это степень ублажения его требований. «Нет начальства важнее качества». Полезность продукции приравнивается отношению свойства к стоимости. Клиент будущего дня признает ценность за качеством, а стоимости дает 2-ое место, он просит неизменного улучшения свойства изделий.

Различительными элементами японской системы управления качеством являются:

• ориентация на улучшение процессов и результатов труда во всех подразделениях;

• ориентация на контроль свойства процессов, а не на качество продукции;

• ориентация на предотвращение способности допущения изъянов;

• тщательное исследование и анализ возникающих заморочек по принципу восходящего потока, т. е. «от следующей операции к предыдущей»;

• культивирование принципа: «Твой потребитель — исполнитель последующей производственной операции»;

• полное закрепление ответственности за качество труда за конкретным исполнителем;

• активное внедрение людского фактора, развитие творческого потенциала рабочих и служащих, культивирование морали: «Нормальному человеку постыдно плохо работать».

Огромное внимание уделяется деятельности кружков свойства. Это добровольческие объединения работающих различного уровня и разных областей деятельности, собирающихся вне рабочего времени с целью поиска мероприятий по улучшению свойства. Подобные кружки работают под лозунгами: «Качество определяет судьбу предприятия», «Думай о качестве ежеминутно».

Главные правила работы кружков свойства: регулярность собраний, добровольность роли, решение определенных заморочек, выявление, исследование и оценка заморочек свойства в процессе обсуждения.

В процессе работы кружка свойства обеспечивается проведение причинно-следственного анализа, самообучение членов кружка, укрепляются связи меж работающими, выявляются мероприятия по сокращению издержек и отходов производства. Для таковой формы деятельности нужны осознание целей деятельности компании, познание способов сбора данных, познание способов анализа.

На японских предприятиях популярна программка «пяти нулей»:

• не создавать условия для возникновения изъянов;

• не передавать дефектную продукцию на последующую стадию;

• не принимать дефектную продукцию с предшествующей стадии;

• не изменять технологические режимы;

• не повторять ошибок.

Японская система выделяет четыре уровня свойства:

1) соответствие эталону (ублажение требованиям эталона);

2) соответствие использованию (ублажение требованиям эксплуатации);

3) соответствие требованиям рынка;

4) соответствие сокрытым потребностям (потребитель не подозревает, что ему охото).

Современная Европейская система управления качеством начала формироваться в 1980-е годы. Ее признаки: единые законодательные требования, единые эталоны, единые процессы проверки. Основополагающими эталонами признаны ИСО 9000 и EN 29000. Их основное отличие — регламентирование работ по созданию систем управления качеством.

ИСО 9001. Эталоны по обеспечению свойства. Руководящие указания по выбору и применению.

ИСО 9002. Модель при производстве, монтаже и обслуживании.

ИСО 9003. Модель при окончательном контроле и испытаниях.

ИСО 9004. Элементы системы свойства. Руководящие указания.

Европейский подход к качеству нацелен на создание единой системы законов по оценке и подтверждению свойства, согласование государственных эталонов и правил сертификации, создание региональной структуры организаций и лабораторий по сертификации продукции и систем свойства. В этих критериях была сотворена система всеобщего управления качеством.

Она включает:

• входной контроль материалов;

• контроль готовой продукции;

• оценку свойства продукции;

• оценку свойства производственных процессов;

• контроль аппаратуры, дающей информацию о качестве;

• внедрение инфы о качестве;

• обучение способам обеспечения свойства;

• гарантийное сервис;

• создание атмосферы заинтересованного роли в повышении свойства.

Способы управления качеством

Качество - вместительная, непростая и универсальная категория, имеющая огромное количество особенностей и разных качеств. Зависимо от цели использования и рассмотрения, можно выделить несколько способов управления качеством.

Способы управления качеством представляют собой методы и приемы воплощения управленческой деятельности и воздействия на управляемые объекты для заслуги поставленных целей в области свойства. В практике управления качеством употребляются, в главном, административные, технологические, экономические и психические способы.

Суть административного способа управления качеством

Административные способы управления качеством осуществляются средством неотклонимых для выполнения директив, приказов и других предписаний, направленных на увеличение и обеспечение нужного уровня свойства.

В группу административных способов управления качеством следует включать способы:

- регламентирования (общеорганизационного, многофункционального, должностного, структурного);

- стандартизации (на базе эталонов различного уровня и статуса);

- нормирования (на базе норм времени, численности, соотносительности, численных величин);

- инструктирования (ознакомления, разъяснения, совета, предостережения, объяснения);

- распорядительных воздействий (на базе приказов, распоряжений, указаний, постановлений, контроля выполнения с внедрением превентивного и оперативного воздействий и т. п.);

- приказы и распоряжения по управлению качеством; контроль за исполнением требований и решений по управлению и обеспечению свойства;

- логическая последовательность и четкость изложения инфы;

- краткость, конкретность, простота и точность формулировок, исключающих возможность разнопланового толкования;

- уверительность аргументации;

- информационная выразительность;

- достаточность и обоснованность;

- маленький объем;

- малоизменчивость (стабильность);

- высококачественная содержательность.

Политика в области свойства является одной из важных составных частей управления качеством. Данный документ должен быть первичным в составе документации при использовании административных способов управления качеством, это связано с необходимостью принятия ответственности высшим звеном менеджеров за проведение политики в области свойства, что в принципе становится начальным при реализации системного управления качеством. При формировании политики предприятия в области свойства следует учесть требования, предъявляемые к ней; управление должно определять политику в письменной форме, она подписывается первым управляющим; она должна согласовываться с другими направлениями деятельности предприятия; управление должно обеспечивать осознание каждым членом коллектива разработанной политики в области свойства, непреклонно ее производить и проводить в жизнь; она должна быть сформулирована таким макаром, чтоб ее положения касались каждого члена трудового коллектива, а не только лишь свойства выпускаемой продукции. Документ, раскрывающий политику в области свойства, должен быть коротким, обычным, доходчивым и запоминающимся, отражать требования к качеству работы каждого работника. По существу, применимой политикой в области свойства продукции может быть признана та, которая положительно отвечает на ряд вопросов: является ли она короткой; касается ли она каждого работника коллектива предприятия; установлены ли в ней эталоны (требования) к качеству работы; окутаны ли в ней все нюансы свойства поставляемой потребителю продукции и услуг (этот вопрос следует относить также к срокам поставки продукции, иене, качеству конечных результатов деятельности предприятия, включая услуги); подписана ли политика в области свойства первым лицом предприятия?

В забугорной практике политика в области свойства формулируется таким макаром, что отвечает на многие вышеперечисленные вопросы.

Суть технологического способа управления качеством

По существу все технологические способы можно подразделить на взаимосвязанные меж собой методы управления качеством технологических процессов и контроля свойства выпускаемой продукции, также на методы их совокупного использования. Современное состояние науки и техники позволяет производить управление качеством различными инженерно-технологическими способами, и определенный их выбор почти во всем находится в зависимости от параметров управляемого объекта. Все эти способы управления качеством условно можно систематизировать на автоматические, автоматические, механизированные и ручные. Более применим для более полного ублажения требований потребителей целенаправленный автоматический способ управления качеством. При использовании этого способа отличия процессов от данных характеристик и надлежащие деяния (управляющие меры) определяются, вырабатываются и действуют на объект автоматом при помощи технических устройств. Необходимо подчеркнуть, что данный способ является самым многообещающим как для управления технологическими процессами, так и в особенности для технического контроля свойства продукции. В последнем случае применение автоматического способа в особенности принципиально, гак как он не позволяет пропускать ни 1-го дефектного и бракованного изделия. Внедрение автоматического технического контроля свойства продукции обязует изготовителя использовать неразрушающие способы контроля. Но в неких случаях могут применяться на определенных стадиях производства разрушающие методы контроля.

Вместе с обозначенными методами в практике управления качеством обширно употребляются также статистические способы.

Они представляют собой взаимосвязанный комплекс способов отслеживания свойства на базе статистических данных:

- статистическое регулирование;

- статистический приемочный контроль;

- статистический анализ;

- статистическая оценка свойства.

1-ые два способа можно отнести к главным, которые конкретно применяются при управлении качеством, а два последних - как вспомогательные при решении задач 2-мя прошлыми.

Для действенного использования технологических способов ведущее место занимает метрологическое обеспечение. При реализации технологических способов управления качеством нередко употребляют графические способы, в том числе способ контрольных карт. Графики, построенные в виде контрольных карт, отличаются от обыденных наличием специфичных линий на их, которые указывают границы регулирования (контрольные границы). Контрольные карты применяются при контроле свойства продукции и регулировании технологических процессов. Зависимо от вида контроля различают контрольные карты по количественному (в том числе другому) и высококачественному признакам. В первом случае употребляются численные значения характеристик свойства всей группы единиц продукции, во 2-м - всю группу единиц продукции делят на несколько подгрупп и решение о контролируемой партии принимают зависимо от соотношений свойства разных подгрупп. При использовании способа статистического анализа нередко находят применение диаграммы Парето. Он более нередко применяется при выявлении обстоятельств и причин, позитивно либо плохо влияющих на обеспечение и эффективность управления качеством, наглядно демонстрируя при всем этом значимость каждой из обстоятельств либо фактора в порядке уменьшения. А именно, при помощи этих диаграмм можно по всем видам брака для определенной продукции беспристрастно и много оценить утраты предприятия и установить значимость тех либо других причин в показателях свойства продукции. Этот способ является также действенным средством выработки управляющих воздействий в целях обеспечения уровня свойства разрабатываемой и изготавливаемой продукции, профилактики и предупреждения брака на производстве. Диаграммы Парето дают возможность беспристрастно показать фактическое состояние производства на отдельных участках и решить целый комплекс вопросов, связанных с качеством.

В том числе найти:

- число случаев брака по его видам;

- суммы утрат от брака;

- издержки времени и вещественных средств на исключение брака;

- содержание поступающих рекламаций;

- число случаев отказа изделий в процессе их транспортирования;

- издержки, обусловленные ублажение рекламаций и т. д.

Не считая этого, они позволяют отыскать суммы по отдельным статьям производственной сметы, издержки на создание (сырье и материалы, вспомогательные материалы, издержки труда) и др. Необходимо подчеркнуть, что развитие в Рф рыночных отношений беспристрастно просит более широкого использования экономических способов УК. Это является важным условием выживания и благоденствия компаний в рыночных отношениях.

Суть экономического способа управления качеством

Экономические способы управления базируются на действии экономических устройств мотивации и стимулирования активной производственной (пореже - непроизводственной) деятельности. В отличие от организационно-административных эти способы управления нацелены не столько на административное воздействие (указы, распоряжения, указания и т. п.), сколько на экономическое стимулирование и вознаграждение за активную и эффективную деятельность. Значимость экономических способов управления резко растет в критериях развития рыночных отношений, нацеленных на получение прибыли и может быть более высочайшего дохода.

В группу экономических включают последующие способы управления качеством:

- финансирование деятельности в области управления качеством (кредитование разработок новаций в области управления качеством, новых и модернизируемых видов продукции; ссуды, определение цены, калькуляция, соизмерение издержек и результатов);

- хозяйственный расчет в подразделениях системы управления качеством;

- экономическое стимулирование производства, рассредотачивание и предоставление потребителям продукции и услуг, соответственных их требованиям;

- бизнес-планирование сотворения новых и модернизированных видов продукции и услуг, также разработка соответственных для их требованиям стандартизации и сертификации свойства;

- ценообразование на продукцию и услуги с учетом их уровня свойства;

- образование фондов экономического стимулирования свойства, в том числе фондов поощрения и премирования за качество, создание и модернизация продукции, техники и технологии;

- применение системы оплаты труда и вещественного поощрения с учетом его свойства на каждом рабочем месте производственной системы и систему управления в целом;

- внедрение экономических мер воздействия на поставщиков зависимо от свойства поставляемой ими продукции и оказываемых услуг.

Один из примеров использования экономического способа - вещественное стимулирование: в ответ на за ранее авансированное увеличение заработной платы можно ждать более ответственного дела работника к качеству собственного труда, большего интереса и как итог более высочайшего свойства выпускаемой продукции. Таковой подход можно сконструировать последующим образом: более высочайшая заработная плата - более высочайшее качество продукции. Это противоречит сейчас везде применяемому подходу высочайшая эффективность - высочайшая заработная плата. Реализация этого подхода в широком масштабе может в конечном итоге прирастить спрос и покупательские способности населения (в связи с увеличением заработной платы), что соответственно наращивает объемы реализации продукции, валовой доход и массу прибыли компаний (в том числе и того предприятия, где применен этот способ). Объемы продаж растут не только лишь из-за увеличения свойства продукции, да и за счет уменьшения себестоимости (потом соответственного понижения цены) и роста объемов производства. Все это станет полностью реальным следствием цивилизованных производственных отношений, взаимосвязанных с реализацией данного способа.

Суть психического способа управления качеством

Психические способы управления кач<

Дата добавления: 2021-07-22; просмотров: 628;