Деформируемые алюминиевые сплавы

Деформируемые алюминиевые сплавы содержат легирующие элементы в количестве, не превышающем предельную растворимость при эвтектической температуре. Эти сплавы при температуре деформации имеют структуру однофазного твердого раствора и обладают высокой пластичностью, позволяющей осуществлять обработку давлением (прокатку, прессование, волочение и т.п.). Сплавы широко используются во всех отраслях промышленности (табл.4.1).

Из деформируемых алюминиевых сплавов делают листы, плиты, профили, трубы, проволоку, фольгу и т.п.

Многие сплавы упрочняются в результате полной термической обработки – закалки и старения. Такими сплавами являются, в частности, дуралюмины – группа сплавов на основе алюминия с добавками 3-5 % меди, 0,4-2,4 % магния, 0,3-1,0 % марганца. Типичными дуралюминами является сплав Д1 (3,8-4,8 % Сu; 0,4-0,8 % Mg; 0,8 % Mn; остальное Al) и более прочный Д16 (3,8-4,9 % Cu; 1,2-1,8 % Mg; 0,3-0,9 % Mn). В настоящие время к группе сплавов типа дуралюмины могут быть отнесены сплавы

Таблица 4.1

Химический состав и свойства некоторых алюминиевых сплавов

| Марка сплава | Содержание элементов, % | Режим термообработки | Механические свойства | |||||

| Сu | Mg | Мn | Прочие | σв, МПа | σ0,2, МПа | δ,% | ||

| Деформируемые сплавы, неупрочняемые термической обработкой (ГОСТ 4784-74) | ||||||||

| АМц | 0,1 | 0,2 1,0-1,6 | - | Отжиг | ||||

| АМг2 | 0,1 | 1,8-2,6 0,2-0,6 | - | То же | ||||

| АМг5 | 0,1 | 5,8-6,8 0,5-0,8 | 0,02-0,1 Ti; 0,002-0,005 Be | " | ||||

| Деформируемые сплавы, упрочняемые термической обработкой (ГОСТ 4784-74) | ||||||||

| Д1 | 3,8-4,8 | 0,4-0,8 | 0,4-0,8 | Закалка + старение | 240 2 | |||

| Д16 | 3,8-4,9 | 1,2-1,8 | 0,3-0,9 | " | ||||

| В95 | 1,4-2,0 | 1,8-2,8 | 0,2-0,6 | 0,01-0,25 Cr, 5,0-7,0 Zn | " " | |||

| В96 | 2,0-2,6 | 2,3-3,0 | 0,3-0,8 | 8-9 Zn | " | |||

| АК6 | 1,8-2,6 | 0,4-0,8 | 0,4-0,8 | 0,7-1,2 Si | " | |||

| ВАД23 | 4,8-5,8 | <0,05 | 0,4-0,8 | 0,9-1,4 Li, 0,1-0,25 Cd | " | |||

| - | 5,0-6,0 | 5,0-6,0 | 1,9-2,3 Li, 0,09-0,15 Zr | " |

марок Д1,Д16,Д19,Д20, из которых изготавливаются листы, плиты, профили, трубы, проволока, поковки, фольга.

Сплав Д1 имеет следующие механические свойства (sв = 42 кгс/мм2, d=15 %). Более широкое применение нашел сплав Д16(sв = 47 кгс/мм2, d=11 %). Этот сплав применяется для изготовления различных деталей иэлементов конструкций средней и повышенной прочности, работающих при переменных нагрузках: строительные конструкции, не требующие высокой коррозионной стойкости, конструкции самолетов (обшивка, стрингеры, шпангоуты), кузова грузовых автомобилей.

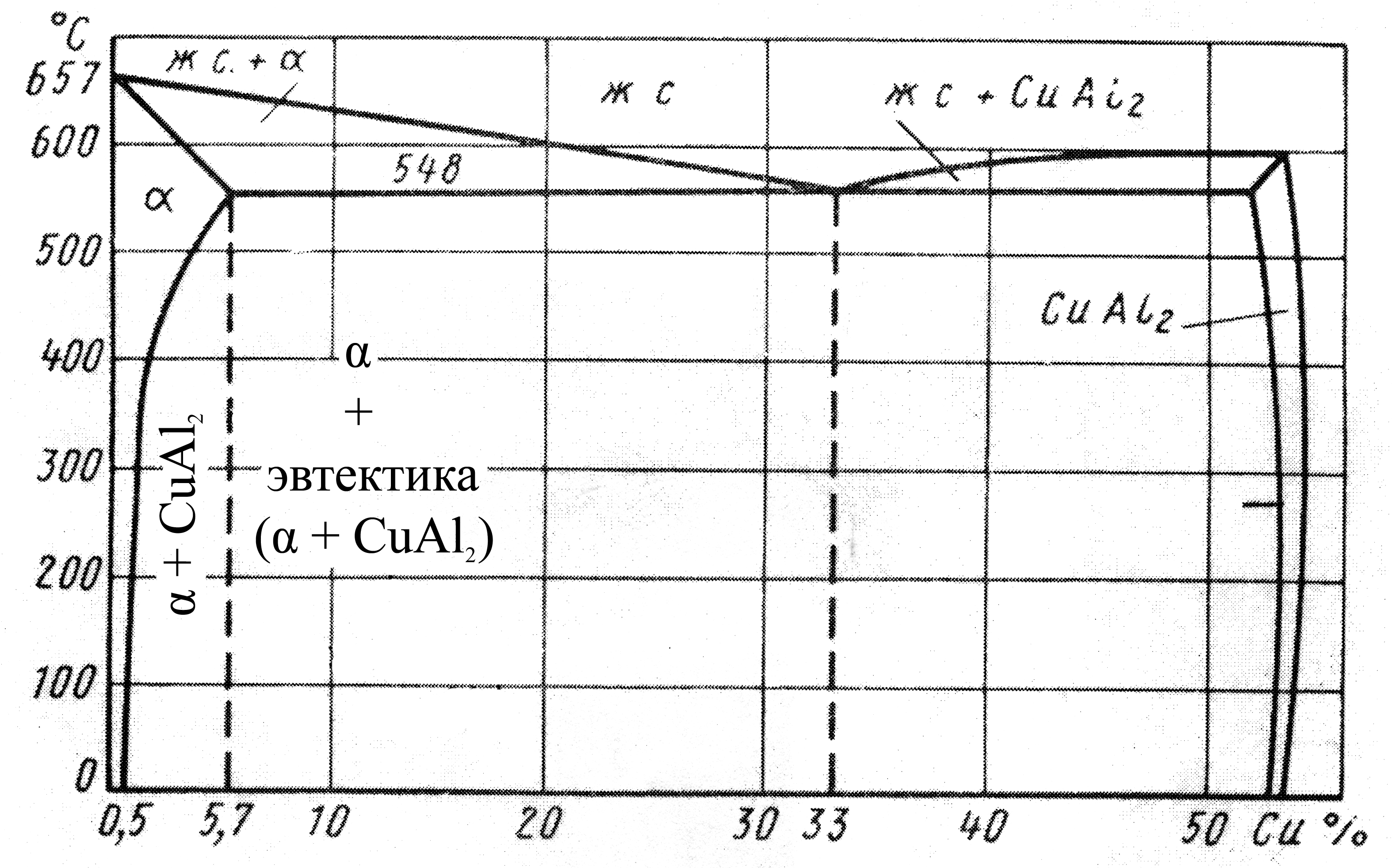

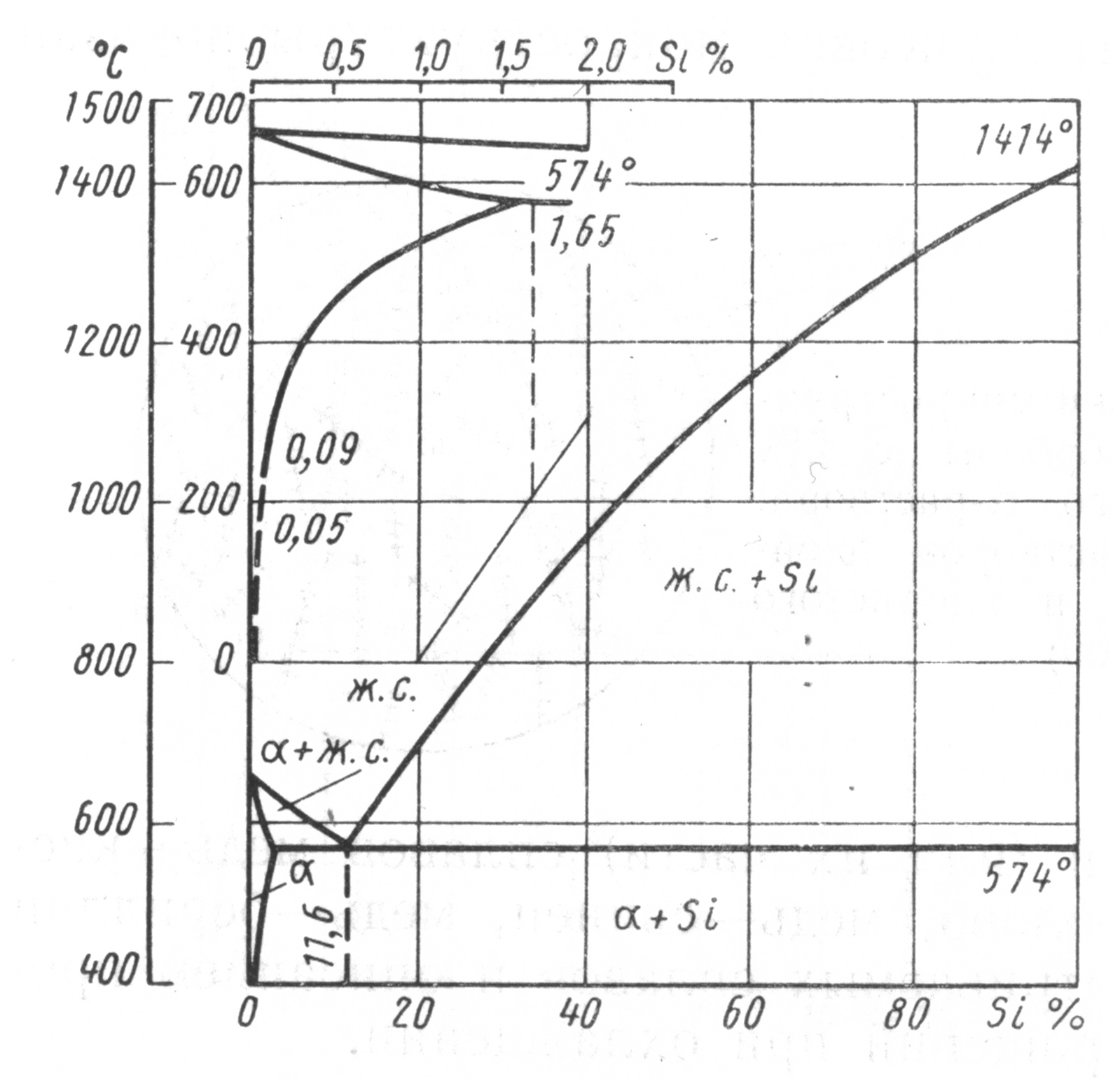

Благодаря переменной растворимостилегирующих элементов в алюминии (рис.4.1) дуралюмины упрочняются термической обработкой.

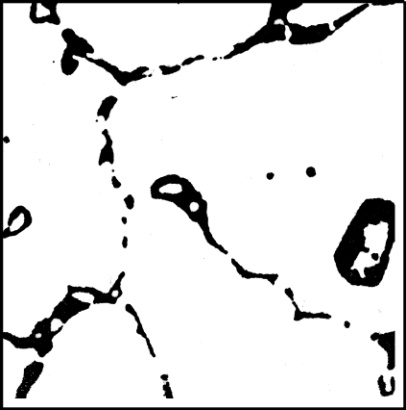

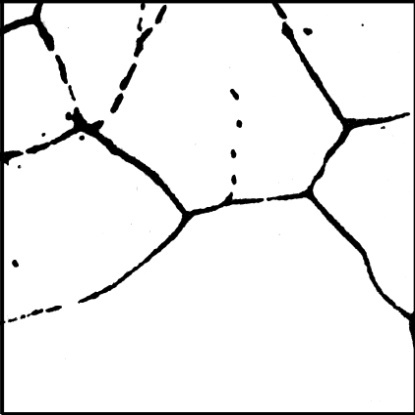

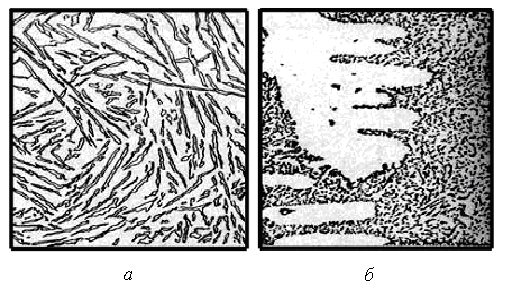

После закалки с температуры 500±5 °С в воде структура дуралюмина состоит из перенасыщенного a-твердого раствора меди в алюминии (рис.4.2,б). Упрочнение достигается в результате естественного старения в течение 4-5 суток за счет выделения фаз CuAl2 и Al2CuMg .

Рис. 4.1. Диаграмма состояния системы Cu – Al

Все сплавы типа дуралюмин по химическому составу укладываются в следующие пределы: 2,5-6,0 % Cu; 0,4-2,8 % Mg; 0,4-1,0 % Mn, остальное – алюминий.

а б в

Рис 4.2. Микроструктура дуралюмина Д16 (х300):

а – литой сплав (α-тв.раствор,  ,

,  - фаза ); б – деформированный сплав после закалки (перенасыщенный α-тв.раствор); в – сплав после закалки и старения

- фаза ); б – деформированный сплав после закалки (перенасыщенный α-тв.раствор); в – сплав после закалки и старения

Дуралюмины приобретают высокую прочность только после термической обработки: закалки и последующего старения, под которым понимают выдержку сплава при комнатной температуре в течение нескольких суток (естественное старение) или выдержу в течение 30 минут и более при повышенной температуре 120…150 °С (искусственное старение).

Упрочнение сплавов путем закалки и старения возможно благодаря изменению растворимости основного легирующего элемента (меди) в алюминии при повышении температуры от 0,5 % (при комнатной температуре) до 5,7 % при 548 °С .

При комнатной температуре любой отожженный сплав, содержащий 0,5-5,7 % Cu имеет двухфазную структуру a + CuAl2. При нагреве его до температуры выше линии предельной растворимости (500 °С) частицы CuAl2 растворяются в алюминии, и сплав получает однофазную структуру a-твердого раствора меди в алюминии.

Быстрое охлаждение в воде задерживает выделение частиц CuAl2 из a- твердого раствора и сплав при комнатной температуре сохраняет однофазную структуру.

Полученный перенасыщенный твердый раствор очень неустойчив, и уже при комнатной температуре начинается самопроизвольный распад его (естественное старение), сопровождающийся повышением прочности. Однако наибольший эффект упрочнения достигается в результате старения закаленного сплава при температуре 100…200 °C (искусственное старение) в течение 20-30 минут. Алюминиевый сплав, содержащий 5% меди, после закалки и искусственного старения имеет s0,2 = 11,9 кгс/мм2, sв = 22,3 кгс/мм2; после закалки и естественного старения s0,2 = 32,6 кгс/мм2, sв = 47,5 кгс/мм2.

Применение повышенных температур старения приводит к понижению коррозионной стойкости сплава, поэтому искусственное старение рекомендуется, главным образом, для изделий, работающих при повышенных температурах.

Распад a-твердого раствора в процессе старения происходит в несколько стадий:

1.На отдельных атомных плоскостях образуются зоны, обогащенные атомами меди. Они имеют вид прослоек незначительной толщины и создают внутренние напряжения на границе с a-твердым раствором, что обеспечивает повышение прочности сплава. Эта стадия называется зонной. Зонная стадия старения характерна также для начала искусственного старения, которое развивается дальше. В начальный период старения образуются зоны повышенной концентрации меди, так называемые зоны Гинье-Престона (ГП).

В зонах повышенной концентрации меди кристаллическая решетка искажена, в кристалле возникают большие напряжения, что увеличивает твёрдость и прочность металла. При дальнейшем развитии старения зоны Гинье-Престона увеличиваются, а затем происходит выделение мельчайших частиц интерметаллидов, которые впоследствии коагулируют. Процесс образования зон Гинье-Престона и достижения стадии так называемого предвыделения приводит к максимальному упрочнению.

2.Участки, обогащенные медью, превращаются в промежуточные тонкопластинчатые неустойчивые фазы, близкие по составу к соединению CuAl2, но имеющие с a-твердым раствором общую поверхность раздела.

3.Неустойчивые фазы переходят в нормальную фазу CuAl2 ,что характерно для старения при температурах 100…150 °С. Этот этап называется фазовым старением.

Повышение температуры старения выше 200 °С приводит к коагуляции (укрупнению) частиц CuAl2 ,что сопровождается уменьшением прочности и пластичности сплава. Имеет место, так называемое, «перестаривание» сплава.

Нагрев подвергнутого термической обработке сплава до температуры 350…370°С приводит к полному распаду a-твердого раствора меди в алюминии и коагуляции дисперсных частиц CuAl2.Это состояние отвечает отжигу. Сплав в отожженном состоянии имеет низкую прочность,нохорошую пластичность. Подвергаемые деформации полуфабрикаты из дюралюминия отжигают при температуре 350…420 °С в течение 2-4часов для получения высокой пластичности. Таким образом, процесс упрочнения дуралюмина обеспечивается структурными превращениями.

Имеющийся в сплавах типа дуралюмин магний в количестве 0,8-1,8 % образует сложные химические соединения, существенно повышающие прочность сплава в закаленном и состаренном состоянии.

Основным соединением является Al2CuMg, имеющее переменную растворимость в алюминии.

Марганец повышает стойкость сплавов против коррозии. Из сплавов типа дуралюмин наиболее широкое применение в настоящее время получил сплав Д16. В закаленном и состаренном состоянии указанный сплав обладает повышенной прочностью.

Сплав Д16 имеет тройную эвтектику с температурой плавления около 507 °С. Сплав закаливают с температуры 495…505 °С во избежание пережога (окисление и частичное оплавление границ зерен металла). Охлаждение при закалке выполняется в воде.

Полуфабрикаты из сплава Д16 в основном подвергаются естественному старению (4-7 суток). Искусственное старение (150…170 °С, в течение 6-12 часов) применяется в случае работы изделий при повышенных температурах.

Сплав Д16 применяется для изготовления обшивок, шпангоутов, силовых каркасов, ферм, строительных конструкций, кузовов автомашин и т.д.

2. Литейные алюминиевые сплавы

По химическому составу различаются следующие группы литейных алюминиевых сплавов: Al-Mg; Al-Si; Al-Cu; Al-Si-Cu и другие. Наиболее распространенными являются сплавы Al-Si, получившие название силуминов. Литейные сплавы широко используются во всех отраслях промышленности (табл.4.2).

Таблица 4.2

Литейные алюминиевые сплавы (ГОСТ 2685-75)

| Марка сплава Марка сплава | Содержание элементов, % | Способ получения отливки | Механические свойства | ||||||

| Сu | Mg | Мn | Прочие | σв, МПа | σ0,2, МПа | δ,% | |||

| АК12 (АЛ2) | - | - | 10-13 Si | Литье в землю | 80 6 | ||||

| Литье в кокиль | 90 5 | ||||||||

| АК9 (АЛ4) | - | 0,17-0,30 | 0,2-0,5 | 8-10,5 Si | Литье в землю Закалка - старение | 200 4 | |||

| АМ5 (АЛ19) | 4,5-5,3 | 0,6-1,0 | 0,15-0,35 Ti | То же | 250 3 | ||||

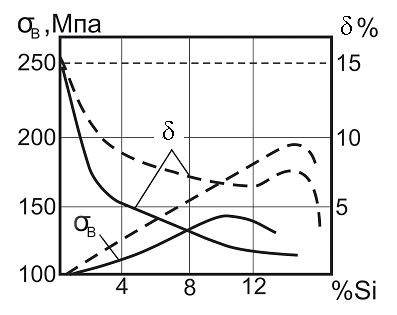

На рис.4.3 представлена диаграмма состояния сплавов системы алюминий – кремний.

Рис.4.3. Часть диаграммы состояния системы сплавов алюминий – кремний

На рис.4.4 представлена микроструктура литейного алюминиевого сплава марки АК12(АЛ2), обладающего хорошей жидкотекучестью, незначительной пористостью и высокой герметичностью.

Рис.4.4. Микроструктура литейного алюминиевого сплава (силумина) марки АК12: а – до модифицирования (литое состояние); б – после модифицирования (x200)

Литейные алюминиевые сплавы содержат легирующие элементы в количестве, близком к эвтектическому, что обеспечивает хорошие литейные свойства за счет образования эвтектики. Наиболее широко применяются литейные сплавы системы Al – Si. Количество кремния в этих сплавах близко к эвтектическому 6-13 % (АК7, АК9, АК12). Сплав АК12, содержащий 10-13 % Si, обладает наилучшими литейными свойствами. Его структура в литом состоянии состоит из первичных кристаллов Si и эвтектики (a-твердый раствор Si в Al).

В доэвтектических сплавах с увеличением содержания кремния снижается пластичность и повышается прочность. Появление в структуре крупных кристаллов первичного кремния вызывает снижение прочности и пластичности, несмотря на увеличение растворимости кремния от 0,05 % при 200°С до 1,65 % при эвтектической температуре. Двойные сплавы не упрочняются термической обработкой, единственным способом повышения механических свойств является измельчение структуры путём модифицирования.

Кремний при затвердевании эвтектики образует кристаллы игольчатой формы, которые играют роль внутренних надрезов. Такой сплав имеет низкие механические свойства.

Для измельчения структуры силумин модифицируют путем присадки к расплаву смеси солей 67 % NaF и 33 % NaCl. В присутствии натрия происходит смещение линий диаграммы состояния, и сплав становится доэвтектическим. В структуре вместо избыточного кремния появляется a- твердый раствор Si в алюминии. Эвтектика получает тонкое строение и состоит из мелких кристаллов кремния иa-твердого раствора. Свойства сплава заметно улучшаются бв= 24 кгс/мм2 (240 МПа), d =12 % (рис.4.5).

Рис.4.5. Зависимость механических свойств модифицированного (---) и немоди - фицированного (–) силумина от содержания кремния

Силумины применяются для изготовления корпусов и панелей приборов, картеров, блоков цилиндров двигателей, корпусов компрессоров.

Дата добавления: 2017-04-05; просмотров: 6708;