Нагрузка на валы и опоры

Силы натяжения ветвей ремня (за исключением FV) передаются на валы и опоры (рис.11.6). Равнодействующая нагрузка определяется как

.

.

Равнодействующая R в 2…3 раза больше окружной силы Ft.

Равнодействующая R в 2…3 раза больше окружной силы Ft.

Основные преимущества ременной передачи:

1. Возможность передачи момента между валами, расположенными на значительном расстоянии;

2. Плавность и бесшумность работы;

3. Предохранение механизмов от перегрузок вследствие проскальзывания;

4. Малая стоимость.

Основные недостатки ременной передачи:

1. Большие габариты;

2. Непостоянство передаточного числа вследствие проскальзывания;

3. Повышенные нагрузки на валы из-за натяжения ремня;

4. Малая долговечность;

Напряжения в ремне

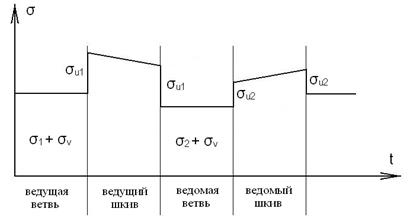

Наибольшие напряжения действуют в ведущей ветви ремня (рис 11.7):

1)  ,

,

где  - полезное напряжение;

- полезное напряжение;  - напряжение от предварительного натяжения;

- напряжение от предварительного натяжения;  - площадь поперечного сечения ремня;

- площадь поперечного сечения ремня;

2)  - напряжение от центробежных сил;

- напряжение от центробежных сил;

3) sи-изгибные напряжения, возникают в той части ремня, которая огибает шкив.

Согласно закону Гука изгибные напряжения определяются в виде

sи = Ee.

Здесь E – модуль упругости материала ремня;

- относительное удлинение нагруженных волокон ремня при чистом изгибе,

- относительное удлинение нагруженных волокон ремня при чистом изгибе,

где y– расстояние от нейтрального слоя, r– радиус кривизны нейтрального слоя.

Для ремня, огибающего шкив  ,

,  ,

,  , тогда

, тогда

.

.

Суммарное максимальное напряжение в ведущей ветви в месте набегания ремня на малый шкив  .

.

Эпюра распределения напряжений по длине ремня имеет вид, показанный на рис. 11.7.

Эпюра распределения напряжений по длине ремня имеет вид, показанный на рис. 11.7.

Критерии работоспособности ременных передач

Основные критерии работоспособности:

1) тяговая способность;

2) прочность;

3) усталостная долговечность.

Виды разрушений ремня:

1) буксование ремня сопровождается разогревом и износом;

2) усталостное разрушение ремня – разрыв за счет накопления усталости;

3) статическое разрушение – разрыв ремня.

Согласно формулам Эйлера, необходимое натяжение ремня

, отсюда

, отсюда  .

.

Отношение  называется коэффициентом тяги, тогда

называется коэффициентом тяги, тогда  - критический коэффициент тяги.

- критический коэффициент тяги.

Если j =j0, то ремень начинает буксовать. Это выражение теоретическое, а на практике j0 определяют опытным путем. Так как j и e ~ Ft, то e ~ j.

В настоящее время работоспособность ременной передачи характеризуют кривыми скольжения e = f(j) и КПД h = f(j) (рис.11.8). Также кривые являются результатом испытаний ремней различных типов. По оси ординат отложено относительное скольжение e и КПД, а по оси абсцисс – нагрузка передачи, которую выражают через коэффициент тяги j. На начальном участке кривой скольжения от 0 до j0 наблюдается только упругое скольжение. Дальнейшее увеличение нагрузки приводит к частичному, а затем и полному буксованию. Рабочую нагрузку рекомендуется выбирать вблизи критического значения j0 слева от него. Этому значению соответствует и максимальное значение h = 0,96…0,97. Долговечность ремня зависит не только от величины напряжений, но и от характера и частоты цикла изменения этих напряжений.

В настоящее время работоспособность ременной передачи характеризуют кривыми скольжения e = f(j) и КПД h = f(j) (рис.11.8). Также кривые являются результатом испытаний ремней различных типов. По оси ординат отложено относительное скольжение e и КПД, а по оси абсцисс – нагрузка передачи, которую выражают через коэффициент тяги j. На начальном участке кривой скольжения от 0 до j0 наблюдается только упругое скольжение. Дальнейшее увеличение нагрузки приводит к частичному, а затем и полному буксованию. Рабочую нагрузку рекомендуется выбирать вблизи критического значения j0 слева от него. Этому значению соответствует и максимальное значение h = 0,96…0,97. Долговечность ремня зависит не только от величины напряжений, но и от характера и частоты цикла изменения этих напряжений.

Из рис.11.9 видно, что напряжения в ремне изменяются по пульсирующему знакопеременному циклу, что приводит к усталостному разрушению ремня. Частота цикла напряжений равна частоте пробегов ремня:

,

,

где V – окружная скорость, l – длина ремня.

Чем выше частота lП, тем меньше долговечность ремня, поэтому введены ограничения на частоту пробегов ремня lП=3…5 для плоских ремней и lП=10…20 для клиновидных ремней. Кроме того с увеличением lП увеличивается температура ремня. Это также приводит к снижению прочности.

|

Лекция №12

Валы и оси

Все детали, совершающие вращательное движение, вращаются вокруг некоторых геометрических осей. На практике эти геометрические оси воплощаются в реальные детали – валы и оси.

Оси предназначены для поддержания вращающихся деталей и обеспечения их геометрической оси вращения. Они могут быть как вращающимися, так и неподвижными и воспринимают только напряжение изгиба.

Валы, в отличие от осей, предназначены, кроме перечисленных функций, и для передачи крутящих моментов от одной детали к другой и испытывают напряжения изгиба и кручения. Валы и оси вращаются относительно опор, называемых подшипниками. Различают валы прямые, коленчатые и гибкие. Наибольшее распространение имеют прямые валы. Коленчатые валы применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах оси.

По конструкции различают валы и оси, гладкие и фасонные. По виду поперечного сечения валы и оси могут быть сплошными и полыми. Применение пустотелых валов позволяет существенно снизить их вес при сохранении равной прочности и жесткости вала.

Изучить самостоятельно: конструкции осей и валов; материалы для изготовления осей и валов.

Дата добавления: 2017-03-12; просмотров: 3425;

Рис. 11.9

Рис. 11.9