Механический износ деталей промышленного оборудования

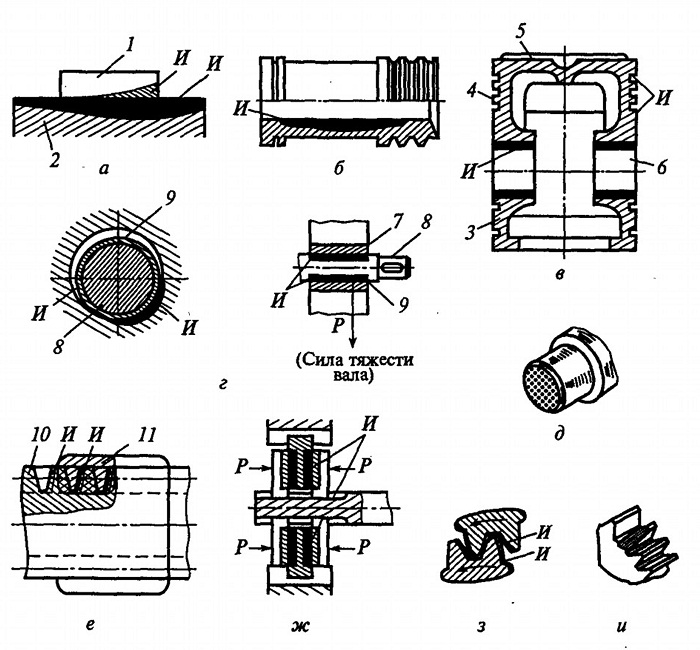

Механический износ деталей рассмотрим подробнее. Механический износ деталей оборудования может быть полным, если повреждена вся поверхность детали, или местным, если поврежден какой-либо ее участок (рис. 2).

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие действия на поверхности скольжения неодинаковых нагрузок. Например, прямолинейные направляющие 2 станка (рис. 2, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

Цилиндры и гильзы поршней в двигателях, компрессорах, молотах и других машинах изнашиваются тоже неравномерно (рис. 2,6). Износ происходит на участке движения порш-невых колец и проявляется в виде выработки внутренних стенок цилиндра или гильзы. Искажается форма отверстия цилиндра — образуются отклонения от цилиндричности и круглости (бочко-образность), возникают царапины, задиры и другие дефекты. У цилиндров двигателей внутреннего сгорания наибольшему износу подвергается верхняя часть, испытывающая самые высокие давления и наибольшие температуры. В кузнечно-прессовом оборудовании, наоборот, наибольший износ появляется в нижней части цилиндра — там, где находится поршень во время ударов.

Износ поршня (рис. 2, в) проявляется в истирании и задирах на юбке 3, изломе перемычек 4 между канавками, появлении трещин в днище 5 и разработке отверстия 6 под поршневой палец.

Рис. 2. Характер механического износа деталей:

а — направляющих станины и стола; б — внутренних поверхностей цилиндра; в — поршня; г, д — вала; е — резьбы винта и гайки; ж — дисковой фрикционной муфты; з, и — зубьев колеса; 1 — стол; 2 — станина; 3 — юбка; 4 — перемычка; 5 — днище; 6 — отверстие; 7 — подшипник; 8 — шейка вала; 9 — зазор; 10 — винт; 11 — гайка; И — места износа; Р — действующие усилия

Износ валов (рис. 2, г, д) проявляется возникновением различных дефектов: валы становятся изогнутыми, скрученными, изломанными вследствие усталости материала; на их шейках образуются задиры; цилиндрические шейки становятся конусными или бочкообразными. Отклонения от круглости приобретают также отверстия подшипников скольжения и втулок. Неравномерность износа шеек валов и поверхностей отверстий во втулках при вращении вала — результат действия различных нагрузок в разных направлениях. Если на вал во время вращения действует только сила его тяжести, то износ появляется в нижней части подшипника (рис. 2, г).

В зубчатых передачах наиболее часто изнашиваются зубья (рис. 2, з, и): образуются задиры, зубья изменяют свою форму, размеры и выламываются. Поломка зубьев, появление трещин в спицах, ободе и ступице зубчатых колес, износ посадочных отверстий и шпонок происходят по трем основным причинам: перегрузка зубчатой передачи; попадание в нее посторонних тел; неправильная сборка (например, крепление зубчатых колес на валу с перекосом осей).

Ходовые винты имеют трапецеидальную или прямоугольную резьбу. У винта и его гайки изнашивается резьба, витки становятся тоньше (рис. 2, е). Износ резьбы у винтов, как правило, неравномерный, так как подавляющая часть деталей, обрабатываемых на станках, имеет меньшую длину, чем ходовой винт. Сильнее изнашивается та часть резьбы, которая работает больше. Гайки ходовых винтов изнашиваются быстрее, чем винты. Причины этого таковы: резьбу гаек неудобно очищать от загрязнений; гайки в ряде случаев неудовлетворительно смазываются; у гайки, сопряженной с винтом, участвуют в работе все витки резьбы, тогда как у винта одновременно работает только небольшая часть его витков, равная числу витков гайки.

У дисковых муфт в результате действия сил трения наибольшему износу подвергаются торцы дисков (рис. 2, ж); их поверхности истираются, на них появляются царапины, задиры, нарушается плоскостность.

В резьбовых соединениях наиболее часто изнашивается профиль резьбы, в результате в них увеличивается зазор. Это наблюдается в сопряжениях не только ходовых, но и зажимных, например у зажимных винтов часто отвертываемых крепежных болтов. Износ резьбовых соединений — результат недостаточной или, наоборот, чрезмерной затяжки винтов и гаек. Особенно интенсивен износ, если работающее соединение воспринимает большие или знакопеременные нагрузки: болты и винты растягиваются, шаг резьбы и ее профиль искажаются, гайка начинает «заедать». В этих случаях возможны аварийные поломки деталей соединения. Грани головок болтов и гаек чаще всего изнашиваются потому, что их отвертывают несоответствующими ключами.

В шпоночных соединениях изнашиваются как шпонки, так и шпоночные пазы. Возможные причины этого явления — ослабление посадки детали на валу, неправильная подгонка шпонки по гнезду.

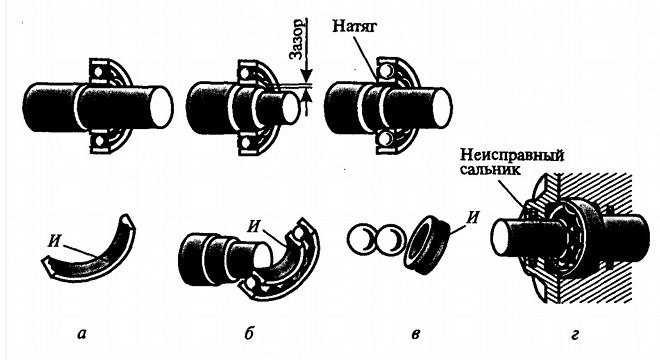

В подшипниках качения вследствие различных причин (рис. 3, а—г) износу подвержены рабочие поверхности — на них появляются оспинки, наблюдается шелушение поверхностей беговых дорожек и шариков. Под действием динамических нагрузок происходит их усталостное разрушение. Под влиянием излишне плотных посадок подшипников на вал и в корпус шарики и ролики защемляются между кольцами, в результате чего возможны перекосы колец при монтаже и другие нежелательные последствия.

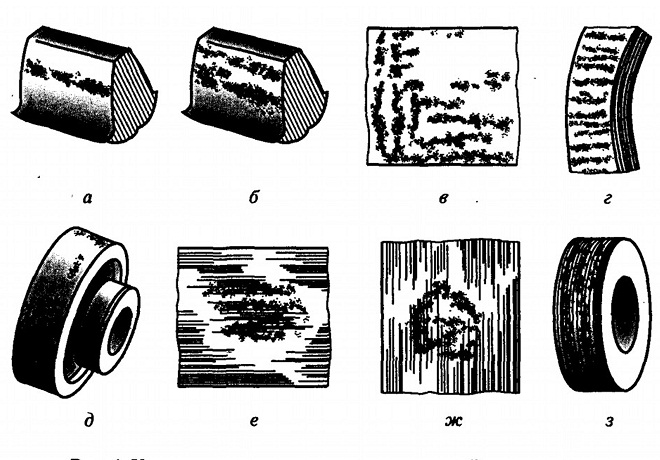

Различные поверхности скольжения также подвержены характерным видам износа (рис. 4). В процессе эксплуатации зубчатых передач вследствие контактной усталости материала рабочих поверхностей зубьев и под действием касательных напряжений возникает выкрашивание рабочих поверхностей, т.е. отделение частиц материала, приводящее к образованию ямок на поверхности трения (рис. 4, а). Разрушение рабочих поверхностей зубьев вследствие интенсивного выкрашивания (рис. 4, б) часто называют отслаиванием (происходит отделение от поверхности трения материала в форме чешуек).

Рис. 3. Износ подшипников качения:

а — вследствие перекоса; б — при проворачивании внутреннего кольца на валу; в — из-за чрезмерного натяга; г — из-за неисправного сальника; И— места износа

Рис. 4. Характерные виды износа поверхностей скольжения:

а — выкрашивание; б — отслаивание; в — коррозия; г — эрозия; д — царапины; е — задиры; ж — налипание; з — глубинный вырыв материала и перенос его с другой поверхности трения

На рис. 4, в показана поверхность, разрушенная коррозией. Поверхность чугунного порошкового кольца (рис. 4, г) повреждена вследствие эрозионного изнашивания, которое происходит при движении поршня в цилиндре относительно жидкости. Находящиеся в жидкости пузырьки газа лопаются вблизи поверхности поршня, что создает местное повышение давления или температуры и вызывает износ деталей. На поверхности тормозного барабана (рис. 4, д) показаны риски, которые появляются при воздействии на вращающийся барабан твердого тела или твердых частиц. Задиры (рис. 4, е) образуются в результате схватывания поверхностей при трении вследствие действия между ними молекулярных сил. На рис. 4, ж показана рабочая поверхность детали с налипшими на нее посторонними частицами, а на рис. 4, з — поверхность детали с износом при заедании в результате схватывания — глубинного вырыва материала и переноса его с другой поверхности трения.

Дата добавления: 2021-07-22; просмотров: 804;