Типовой технологический процесс

1-я операция: отрезка заготовок от прутка и при необходимости их правка.

2-я операция: подрезка одного или двух торцев одновременно.

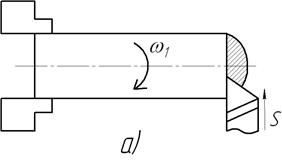

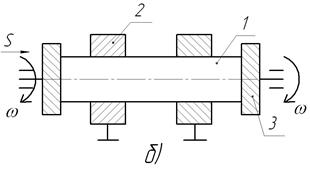

Рис 3.2 Подрезка торцев

1- заготовка; 2 – зажимы перекладчики; 3 – инструмент (фреза).

Подрезка торцев нужна для нанесения на них центровочных отверстий – искусственных баз для чистовых операций (конструкторская база-ось). Подрезка торцев может производиться для штучной заготовки поочередно с каждого торца (рис. 3.2, а) с переустановкой, или подрезка второго торца выполняется после ряда токарных операций при переустановки полуфабриката. Подрезка может производиться одновременно на специальных фрезерно-центровочных станках (рис. 3.2, б):

Этот способ применяется для крупносерийного производства.

3-я операция: нанесение центровочных отверстий.

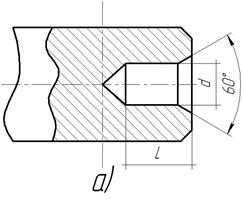

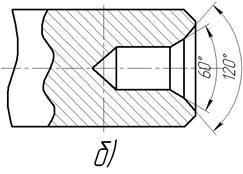

Рис 3.3 Виды центровочных отверстий

Центровочные отверстия должны выполнятся строго в соответствии с ГОСТом, с одной фаской или защитной фаской для тяжелых валов (рис. 3.3, а и рис. 3.3, б).

Центры отверстий могут выполнятся 2-я способами:

Первый способ:

- сверление отверстий;

- получение фасок.

Сверление отверстий производят обычным спиральным сверлом, обработка фасок при помощи конических зенкеров.

Второй способ:

- одновременное выполнение отверстия и фаски.

Одновременное выполнение отверстия и фаски производят специальным центровочным сверлом. На фрезерно-центровочных станках после подрезки торцев центры отверстия наносят одновременно с 2-х сторон.

4-я операция: черновая токарная обработка.

Необходима для снятия основной доли припуска с заготовки. Обработка ведется со значительными подачами и требует станков со значительной мощностью. При обработке коротких и легких валов – крутящий момент можно передавать через хомутик. При обработке длинных и тяжелых – передний конец вала зажимают в патроне, а задний упирают в центр (вращающийся или неподвижный). Для уменьшения прогиба длинных валов используют люнеты (неподвижные или подвижные). К длинным валам относятся валы  . Черновая обработка может выполняться в два этапа: с перестановкой вала и подрезкой второго торца или за один этап с отрезкой обрабатываемой части от припуска или цельного прутка.

. Черновая обработка может выполняться в два этапа: с перестановкой вала и подрезкой второго торца или за один этап с отрезкой обрабатываемой части от припуска или цельного прутка.

5-я операция: чистовая токарная обработка.

Проводится, как правило за одну операцию без переустановки (для повышения точности) или может выполняться как продолжение черновой операции при обработке из цельного прутка. При чистовой токарной обработке с установкой по центровочным отверстиям, требуется применение поводковых устройств.

При обработке ступенчатых валов трудность заключается в получении продольных размеров ступеней. В мелкосерийном производстве обработка ведется по упорам (ограничителям). В крупносерийном производстве обработку таких валов выполняют на многорезцовых станках-автоматах.

Существуют 4 способа токарной обработки ступенчатых валов:

Способ продольной подачи (рис. 3.4).

Резцы на переднем суппорте расставляются таким образом, чтобы расстояние между их кромками соответствовало длинам обрабатываемых ступеней, а вылет резцов равен половине разности диаметров обрабатываемых ступеней.

Рис 3.4 Способ продольной подачи

Резцы начинают работать один за другим. Последним вступает в работу резец для обработки ступени наименьшего диаметра.

Недостатки:

- мощность станка используется не полностью т.к. резцы работают одновременно непродолжительное время.

Способ поперечной подачи (рис. 3.5).

Резцы устанавливаются на суппорте, напротив соответствующих участков обработки заготовки. Вылет резцов соответствует половине разности диаметров обрабатываемых ступеней. Продольного перемещения резцов нет, только поперечное.

Рис 3.5 Способ поперечной подачи

Недостатки:

- станки используются не на полную мощность;

- требуется специальный инструмент (длина режущей кромки соответствует длине обрабатываемой ступени);

- ограничена область применения (для коротких ступеней).

Способ деления длин обработки (рис. 3.6).

Резцы устанавливаются на суппорте также как и в первом способе, но их режущие кромки смещены на величину D от места начала соответствующих ступеней. В начале резцы получают поперечное перемещение и небольшое смещение к началу обрабатываемых ступеней. При достижении требуемой глубины включается продольная подача и резцы начинают работу одновременно.

Рис 3.6 Способ деления длин обработки

Преимущества:

- использование полной мощности станка - т.к. резцы работают одновременно;

- высокая производительность.

Недостатки:

- высокая нагрузка на резец, обрабатывающий ступень наименьшего диаметра.

Для обработки длинной ступени можно устанавливать 2 и более резцов.

Комбинированный способ (рис. 3.7).

Этот способ реализуется на специальных многосуппортных станках - автоматах. Резцы переднего суппорта обрабатывают ступени только по диаметрам, а резцы заднего суппорта подрезают длины ступеней.

Рис 3.7 Комбинированный способ

Токарная чистовая обработка позволяет получать шероховатость √1.6, √1.25; точность размеров по 8-9 квалитету. Тонкое алмазное точение позволяет получать шероховатость до √0.8; точность размеров по 7-8 квалитету. В массовом производстве применяется редко.

6-я операция: шлифование валов

Это операция чистовой обработки наружных цилиндрических поверхностей, точность 5-7 квалитет, шероховатость √0,8-√0,1.

Оборудование: кругло-шлифовальные станки или точные токарные станки с шлифовальными головками оснащенными индивидуальным приводом.

Заготовка устанавливается в центрах или в приспособлении, закрепленном в патроне. Существует 3 способа шлифования:

- способ продольной подачи;

- способ поперечной подачи;

- бесцентровое шлифование.

Способ продольной подачи (рис. 3.8)

Рис 3.8 Способ продольной подачи

1 – заготовка; 2 – шлифовальный круг.

Полуфабрикат вращается в центрах, шлифовальный круг (2) вращается на встречу заготовке. После поперечной подачи круг перемещается вдоль обрабатываемой поверхности. После выполнения продольной подачи круг получает поперечное перемещение на глубину резания.

- при предварительном шлифовании,

- при предварительном шлифовании,

- при окончательном шлифовании,

- при окончательном шлифовании,

Оптимальная величина линейной скорости в точке контакта должна быть 20 м/c. Линейная скорость зависит от числа оборотов и диаметра шлифовального круга.

Этот способ позволяет обрабатывать поверхности значительной длины. Шлифование ведется всегда с подачей жидкости в зону обработки, для:

- охлаждения металла, чтобы не возникло прижогов;

- вымывания стружки и абразивной пыли.

Способ поперечной подачи (рис. 3.9)

Рис 3.9 Способ поперечной подачи

Полуфабрикат и инструмент устанавливаются как и в первом способе, но шлифовальный круг не получает продольного перемещения вдоль заготовки.

Недостатком является то, что область применения ограничена - только для валов с короткими ступенями.

Необходимое условие – ширина шлифовального круга должна быть больше длины ступени.

Способ бесцентрового шлифования (рис. 3.10)

Рис 3.10 Бесцентровое шлифование

1 – заготовка; 2 – рабочий круг; 3 – ведущий круг; 4 – поддерживающая линейка.

На рисунке (б) – ведущий круг расположен под углом a к оси обрабатываемого полуфабриката (a = 3°…5°). Заготовка поступает в пространство между кругами и за счет угла a получает осевое перемещение между кругами (заготовка проходит весь путь вдоль кругов и обрабатывается).

Преимущества:

- высокопроизводительный способ (нет потери времени на установку в центрах);

- высокая точность обработки;

- не требует механизма перемещения заготовки;

- способ легко автоматизируется.

Недостатки:

- невозможность обработки ступенчатых валов.

Для точных и ответственных деталей назначают две операции шлифовки: предварительное до ТО и окончательное после ТО (термическая обработка). Для большинства деталей проводят одну шлифовку – после ТО.

7-я операция: отделочные операции.

При выполнении этих операции неточность геометрической формы невозможно исправить. Цель операции – получение поверхностей с минимальной шероховатостью.

К ним относятся: притирка, суперфиниш, и полирование.

Притирка (рис. 3.11)

Рис 3.11 Притирка

Притирка производится инструментом – притиром (разрезное кольцо из серого чугуна). Заготовка устанавливается в патроне и в центре. Ей сообщается медленное вращательное движение, притир проворачивается относительно заготовки в ту и другую сторону и перемещается по изделию по мере обработки соответствующего участка. Обработка ведется с нанесением пасты ГОИ в зону обработки. При помощи винтов (3) обеспечивают прилегание притира к поверхности заготовки. Скорость вращения 10-30 м/мин. Шероховатость при притирке – √0,4-√0,2.

Суперфинишная обработка (рис 3.12)

Рис 3.12 Суперфиниш

Обработку производят абразивными брусками прямоугольного сечения, размещенными в подпружиненной оправке (3). Оправка получает колебательное движение вдоль оси вала с амплитудой 2 – 4 мм. Число колебаний от 200 до 1200 колебаний в минуту, из расчета 0,1 мм. вдоль оси вала на один его оборот.

Обработка основана на принципе неповторяющегося следа. Обработка производится при обильной подачи эмульсии(90% керосина и 10% веретенного масла) в зону обработки.

Полирование

Доводочная операция с целью получения высокой частоты поверхности. Шероховатость √0,1 – √0,025 (блестящая поверхность).

Цель операции: устранение микро штрихов от предыдущих операций.

Полирование применяют перед нанесением покрытий (декоративных или эксплуатационных). Операцию выполняют при установке детали в центрах, войлочными кругами с нанесением пасты ГОИ.

3.3. Контрольные вопросы

1. Условия необходимые для обработки нежестких валов.

2. Для чего необходимы центровочные отверстия.

3. Сущность способа продольной подачи при обработке ступенчатых валов.

4. Какой способ токарной обработки ступенчатых валов позволяет использовать станок на полную мощность. Почему?

5. Преимущества бесцентрового шлифования валов.

6. Сущность суперфинишной обработки.

Дата добавления: 2017-03-12; просмотров: 2475;