и пути ее повышения

Для сравнительной оценки теплообменников на практике пользуются рядом относительных величин (критериев), характеризующих уровень их технического совершенства и эффективности. Эти величины принято называть удельными параметрами теплообменника.

В зависимости от назначения и области применения теплообменников их эффективность оценивается по разным критериям. Например, для крупных промышленных теплообменников важными критериями являются стоимость их производства и затраты энергии при эксплуатации. Для теплообменников, применяемых в авиационной и ракетно-космической технике, большое значение имеют их масса и габариты (компактность).

Удельные параметры теплообменника принято определять для расчётного режима работы, каким обычно является режим, соответствующий максимальному значению теплового потока в теплообменнике.

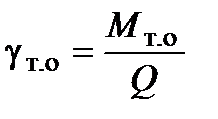

Удельной массой теплообменника  ,кг/кВт называется отношение массы теплообменника к тепловому потоку через его рабочую поверхность

,кг/кВт называется отношение массы теплообменника к тепловому потоку через его рабочую поверхность

.

.

Массовое совершенство различных вариантов теплообменников оценивается либо по их суммарной массе вместе с устройствами для перемещения теплоносителей и их источниками энергии, либо по массе собственно теплообменника при условии, что затраты энергии на прокачку теплоносителей в сравниваемых теплообменниках одинаковы.

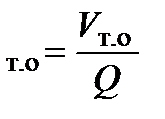

Удельным объёмом теплообменникаv  , м

, м  /кВт называется отношение объёма теплообменника к тепловому потоку через его рабочую поверхность

/кВт называется отношение объёма теплообменника к тепловому потоку через его рабочую поверхность

v  .

.

Значение удельного объёма определяет габаритные характеристики (компактность) теплообменника. Уменьшение этого параметра особенно важно для теплообменников, размещаемых на авиационных и космических летательных аппаратах.

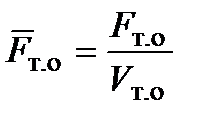

Компактность теплообменника оценивается также значением удельной поверхности теплопередачи  ,1/м, представляющей собой отношение площади рабочей поверхности теплообменника к его объёму

,1/м, представляющей собой отношение площади рабочей поверхности теплообменника к его объёму

.

.

При оценке компактности теплообменников значения v  и

и  должны сопоставляться с учётом затрат энергии на прокачку теплоносителей через сравниваемые теплообменники.

должны сопоставляться с учётом затрат энергии на прокачку теплоносителей через сравниваемые теплообменники.

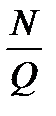

Совершенство теплообменника с энергетической точки зрения оценивается относительной величиной гидравлических потерь, представляющей собой отношение мощности N, затрачиваемой на перемещение горячего и холодного теплоносителей в теплообменнике, к тепловому потоку через его рабочую поверхность  =

=  .

.

Перечисленные удельные параметры зависят от конфигурации рабочей поверхности теплообменника и параметров (в том числе скорости движения) теплоносителей.

Рекуперативные теплообменники, как указывалось, подразделяются на трубчатые и пластинчатые. В трубчатых теплообменниках каналом одного из теплоносителей является труба, обычно круглой, но возможно и другой формы, или пучок труб (см. рис. 14.2, а). Второй теплоноситель движется по межтрубному пространству. Диаметр труб и шаг трубного пучка существенно влияют на компактность и массу теплообменника. Удельная масса уменьшается, а удельная поверхность теплопередачи трубчатого теплообменника увеличивается при уменьшении диаметра труб и шага трубного пучка. Следует указать, что пределы этого уменьшения определяются технологическими возможностями.

В пластинчатых теплообменниках каналы образуются стенками, разграничивающими теплоносители, и поперечными перегородками (см. рис. 14.2, б). Форма поперечного сечения канала в них может быть самой разнообразной (прямоугольной, трапециевидной и др.), а его площадь определяется значением эквивалентного диаметра d  . Уменьшение d

. Уменьшение d  улучшает габаритно-массовые характеристики пластинчатого теплообменника, но, как и в предыдущем случае, ограничено технологическими возможностями.

улучшает габаритно-массовые характеристики пластинчатого теплообменника, но, как и в предыдущем случае, ограничено технологическими возможностями.

Пластинчатые теплообменники более компактны (примерно на порядок), чем трубчатые. Однако у трубчатых теплообменников более жёсткая конструкция, что в некоторых условиях эксплуатации может иметь решающее значение.

Как известно (из главы 10), увеличение скорости движения теплоносителя ведет к возрастанию коэффициента теплоотдачи и следовательно, к увеличению теплового потока. К значительному повышению коэффициента теплоотдачи приводит также турбулизация потока. Поэтому искусственная турбулизация потока теплоносителя путём создания в нём отрывных зон, вихрей и т. п. является одним из эффективных способов интенсификации теплообмена. Необходимо учитывать, что основное тепловое сопротивление создаёт тонкий пристеночный слой теплоносителя. Поэтому достаточно осуществлять турбулизацию только этого слоя, что и достигается созданием в каналах теплообменников выступов, канавок, диафрагм, способствующих образованию небольших отрывных зон и вихрей за ними.

Эффективным средством интенсификации теплообмена является также оребрение рабочей поверхности теплообменника. Ребра обычно выполняют из медных или алюминиевых тонких листов и надёжно припаивают к основной поверхности. Они могут быть гладкими или рифлёными, могут выполняться в виде отдельных пластинок, которые располагаются в канале пластинчатого теплообменника в шахматном или коридорном порядке. Роль рёбер могут выполнять цилиндрические или конические шипы, которые также припаиваются к рабочей поверхности теплообменника.

Следует отметить, что повышение эффективности теплообменника указанными выше путями неизбежно связано с ростом гидравлических потерь в каналах и увеличением затрат энергии на прокачку теплоносителей. Поэтому окончательный выбор геометрии каналов и скорости течения теплоносителей в них проводится с учётом всех характеристик эффективности теплообменного аппарата.

Дата добавления: 2021-06-28; просмотров: 542;