Столбовые системы разработки крутых пластов

Основной разновидностью столбовой системы разработки тонких и средней (до 2,0 м) мощности крутых пластов является лава-этаж, что определяется этажным способом подготовки шахтного поля, применяемым повсеместно в этих условиях, и ограниченной наклонной высотой этажа — до 150 м.

На пластах мощностью свыше 2,0 м применяется разновидность столбовой системы разработки с разделением этажа на подэтажи, а на мощных — система длинных столбов по восстанию с выемкой их по падению с применением передвижных щитовых крепей.

Столбовая система разработки с отработкой крыла обратным ходом почти не применяется в основном из-за низких темпов проведения вентиляционных штреков по завалу, больших объемов работ по подготовке столбов и сложности проветривания забоев выработок большой протяженности. В таких случаях для смягчения указанных недостатков этаж по простиранию разделяют на выемочные поля, в пределах которых и производят подготовку столбов. При этом обязательным является наличие полевых или групповых штреков вблизи пласта, с которым пластовые штреки соединяются промежуточными квершлагами.

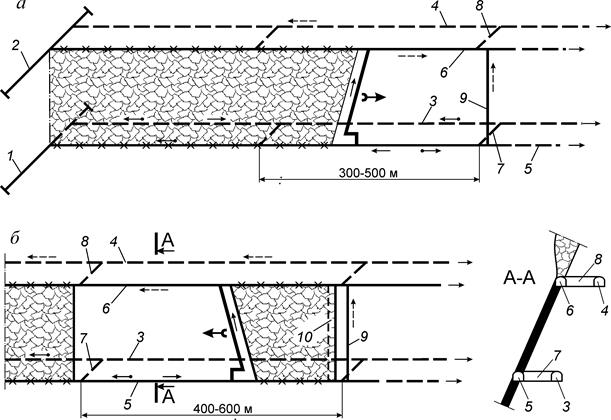

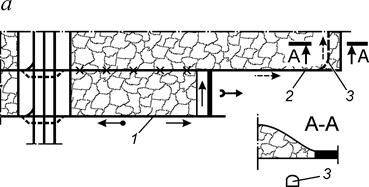

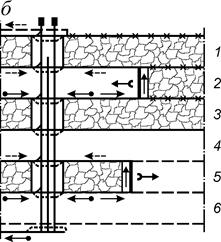

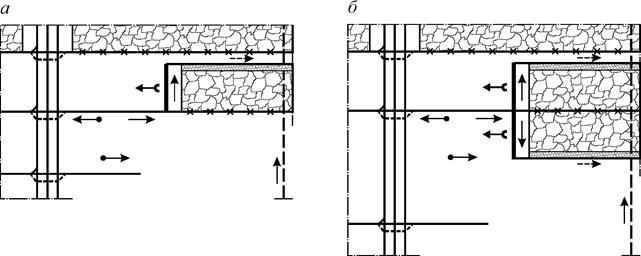

Встречаются три разновидности системы разработки (рис. 3.13): с транспортированием угля на передний (а), задний (б) и двусторонний промежуточные квершлаги.

Система разработки с транспортированием угля на двусторонний промежуточный квершлагприменяется очень редко.

Рисунок 3.13 – Столбовая система разработки крутых пластов:

а – с транспортированием угля на передний промквершлаг;

б – с транспортированием угля на задний промквершлаг;

1, 2 – соответственно транспортный и вентиляционный этажные квершлаги;

3, 4 – соответственно транспортный и вентиляционный полевые этажные штреки;

5, 6 – соответственно транспортный и вентиляционный пластовые штреки;

7, 8 – соответственно транспортный и вентиляционный промежуточные квершлаги;

9 – вентиляционная печь (сбойка); 10 – разрезная печь

Система разработки с доставкой на передний промквершлаг (рис. 3.13, а) характеризуется тем, что направление транспортирования угля в выемочном поле и подвигания очистного забоя совпадают с общим направлением отработки крыла. Это имеет свои достоинства и недостатки.

Достоинства состоят в том, что очистной забой движется без остановки от одного промквершлага к другому, то есть не требуется проводить разрезные печи в каждом выемочном поле и производить перемонтаж забойного оборудования.

Недостатки:

― увеличивается длина пути транспортирования угля по групповому штреку;

― усложняются условия работы электровозного транспорта (который является основным на крутых пластах), так как групповой и пластовый штреки проводятся с подъемом от ствола к границам и уголь по выемочному штреку также транспортируется на подъем;

― на обводненных пластах в тупике выемочного штрека (позади лавы) может скапливаться вода, поскольку штрек погашается и вода не имеет свободного стока. В таких случаях у погрузочных пунктов лав приходится иногда устраивать местный водоотлив с перекачкой воды на групповой штрек.

Подразновидность системы с доставкой угля на задний промквершлаг (рис. 3.13, б) характеризуется тем, что направление движения транспорта угля в выемочном поле и подвигания очистного забоя не совпадают с общим направлением отработки крыла этажа, что исключает перепробег грузов и обеспечивает его сонаправленное движение уклону выработки. В этом заключаются ее достоинства. Вместе с тем возникает необходимость проведения разрезных печей и перемонтажа оборудования лавы в каждом выемочном поле. Кроме того, при доработке выемочного поля в очистном забое наблюдается повышенное горное давление, вызываемое наложением зон опорного давления, что может приводить к завалам лав, а на пластах, опасных по выбросам и горным ударам, способствовать возникновению этих явлений. В связи с этим подразновидность столбовой системы с транспортированием угля на задний промквершлаг не рекомендуется применять на выбросо- и удароопасных пластах.

Подразновидность системы с доставкой на двусторонний промквершлаг характеризуется тем, что промежуточные квершлаги проводят в середине выемочного поля, делая его двукрылым. Одна из лав в выемочном поле работает на передний промквершлаг, а вторая — на задний с присущими им достоинствами и недостатками, рассмотренными выше. Дополнительным преимуществом является уменьшение числа промежуточных квершлагов в крыле и увеличение нагрузки на выемочное поле. Однако вследствие более интенсивной отработки крыла возникает напряженность в своевременной подготовке столбов в новом выемочном поле и особенно в части проведения вентиляционных штреков.

Пластовые транспортные штреки, как правило, проводятся узким забоем. Вентиляционные штреки проводятся либо по завалу (по обрушенным породам) на месте бывшего транспортного штрека отработанного этажа, либо по пласту.

Проведение штреков по завалу связано со значительными трудностями (см. п. 2.8.2), что резко снижает темпы их проведения, а, следовательно, и своевременность подготовки столбов. Однако, несмотря на этот крупный недостаток, способ получил преобладающее распространение при разработке тонких крутых пластов в Донбассе, главным образом из-за стремления сохранить общий уровень рельсовых путей во всех выработках вентиляционного горизонта, что является его крупным преимуществом.

Более прогрессивным является проведение штреков по пласту вприсечку к отработанному этажу ("минусовые штреки"), при котором возможно применение высокопроизводительной проходческой техники. Однако усложнение работы транспорта на вентиляционном горизонте из-за несоответствия уровней выработок затрудняют его применение.

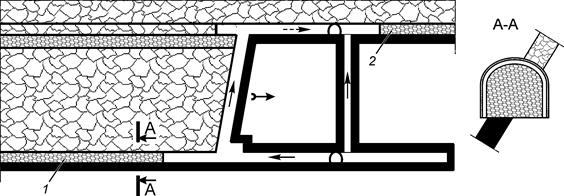

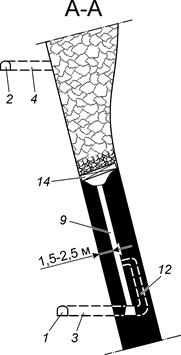

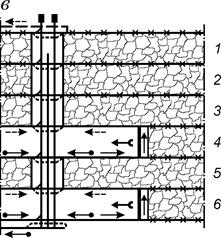

Заслуживает внимания способ повторного использования в качестве вентиляционного бывшего транспортного штрека путем его консервации (рис. 3.14).

Рисунок 3.14 – Консервация транспортного штрека путем его забучивания породой с целью повторного использования в качестве вентиляционного

Сущность его заключается в том, что транспортный штрек позади забоя лавы забучивается породой, получаемой от проведения выработок на транспортном горизонте. При этом металлическая крепь не извлекается, а для предупреждения коррозии ее покрывают антикоррозийным составом еще до установки в выработке в период проведения. Наиболее прогрессивным решением в организации работ по консервации штреков было бы устройство дробильных комплексов в околоствольном дворе, откуда дробленая порода, например, в секционных поездах доставлялась бы на участки.

При пневматической закладке усадка закладочного массива под влиянием горного давления не превысит 20–30%. Исходя из этого и с учетом смещений боковых пород в штреке до его забучивания, можно произвести выбор типа крепи и рассчитать необходимую площадь поперечного сечения штрека.

Восстановление штрека на вентиляционном горизонте сводится к извлечению забученной породы с помощью породопогрузочной машины и ее доставке к очистному забою для размещения в бутовую полосу. Трудоемкость и стоимость проведения штрека таким способом снизится весьма существенно. Одновременно и решается важная экологическая задача — оставления породы в шахте.

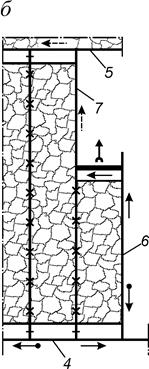

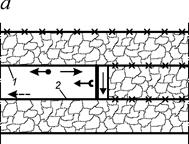

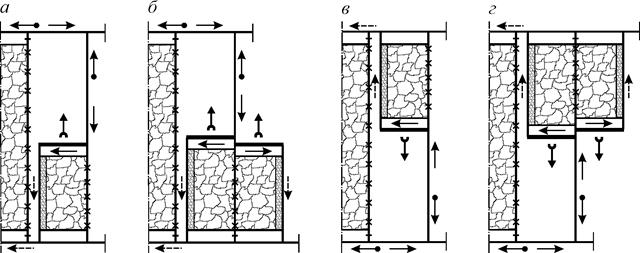

Разновидность системы разработки с разделением этажа на подэтажи применяется при сложных условиях залегания пластов мощностью не более 3,5 м, когда выемка пласта на всю высоту этажа одной лавой невозможна или весьма затруднительна. В таких случаях этаж наклонной высотой 100–150 м делится на 2–3 и редко больше подэтажа высотой 30–60 м, а по простиранию — на односторонние выемочные поля длиной 250–300 м и более с транспортированием угля в них, как правило, на передний промежуточный квершлаг (рис. 3.15). Разработка может производиться с обрушением кровли или закладкой выработанного пространства, однако последняя сейчас почти не применяется, так как появилась более прогрессивная система с закладкой — полосами по простиранию.

Рисунок 3.15 – Столбовая система разработки крутых пластов с разделением этажа на подэтажи

1, 2 – соответственно транспортный и вентиляционный полевые этажные штреки; 3, 4, 5, 6 – соответственно транспортный, параллельный, подэтажный и вентиляционный пластовые штреки; 7, 8 – соответственно транспортный и вентиляционный промежуточные квершлаги; 9 – скат; 10 – ходок ската

Подготовка выемочного поля начинается с проведения в районе промежуточного квершлага ската на всю высоту этажа, состоящего из трех отделений, который служит для проветривания, спуска угля и подачи материалов, а также передвижения людей. Для облегчения его проведения обычно рядом с ним проводится ходок. После окончания проведения ската проводят транспортные, штреки нижнего и промежуточных подэтажей, а также вентиляционный штрек верхнего подэтажа, который располагается на 4–6 м ниже транспортного штрека вышележащего отработанного этажа, так как все пластовые штреки при отработке столбов погашаются, и повторное их использование становится практически невозможным. Одновременно с нижним транспортным штреком на 6–8 м выше него проводят параллельный штрек; эти штреки через каждые 8–10 м соединяют печами, которые используются в последующем для спуска угля из лавы нижнего подэтажа на транспортный штрек.

Промежуточные конвейерные штреки также проводятся с параллельными штреками, однако в некоторых случаях, например, при слабом угле, они проводятся одинарными, как показано на рис. 3.15. Оконтуривание межлавных целиков осуществляется за счет последующего проведения параллельного штрека (просека), забой которого опережает лаву на 12–15 м. Целики между конвейерными и параллельными штреками, а также между этажами не извлекаются, и запасы угля в них составляют основные потери по системе, достигающие в целом 20–30%.

По окончании проведения штреков на границе выемочного поля проводят разрезную печь, из которой начинают очистные работы. Выемка угля в лаве производится лентами шириной 0,9–1,1 м сверху вниз обычно с помощью буровзрывных работ. Крепление осуществляется рамами из деревянных стоек из круглого леса. Под распилы толщиной 0,09–0,11 м и длиной 3–4 м, располагаемые по падению пласта, подбивают 3–4 стойки из круглого леса диаметром 0,17–0,19 м. Управление кровлей — полным обрушением с пробивкой однорядной или двухрядной органной крепи; шаг посадки — 10–15 м.

Отработка столбов производится с опережением верхних подэтажей. При этом отставание забоя лавы нижележащего подэтажа от границы обрушенного пространства вышележащего подэтажа должно быть не менее 15 м, то есть верхняя лава должна опережать нижерасположенную на 20–30 м.

Проветривание лав может быть как последовательным (как показано на рис. 3.15), так и обособленным. В последнем случае проводятся промежуточные вентиляционные штреки с выдачей исходящей струи на вентиляционный ходок.

К достоинствам системы следует отнести простоту организации работ и универсальность, позволяющая применять ее в любых, даже в самых сложных горно-геологических условиях.

Недостатками системы являются: высокая трудоемкость работ, особенно по креплению и управлению кровлей, небольшая добыча из лавы, большой расход лесоматериалов, составляющий 45–60 м3 на 1000 т добычи, и большие потери угля.

Условия применения системы: крутые и крутонаклонные пласты мощностью 2,0–3,5 м с любыми условиями залегания пластов.

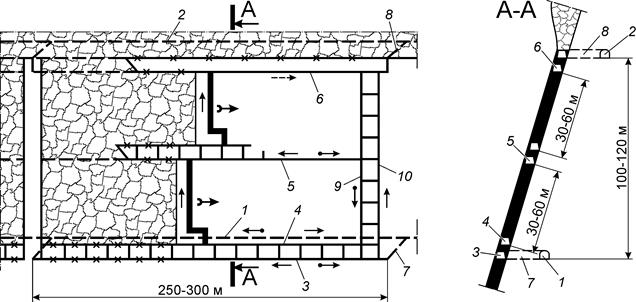

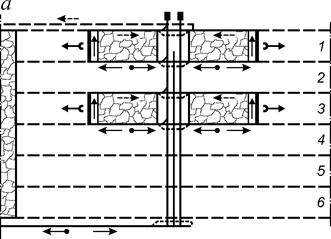

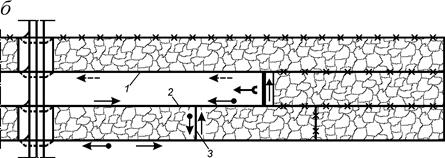

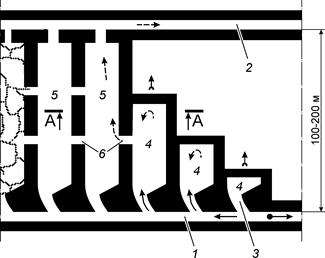

Разновидность системы разработки длинными столбами по восстанию с выемкой их по падению с применением передвижных щитовых крепей, получившая название щитовой, широко применяется в Кузбассе при разработке мощных крутых пластов.

Сущность щитовой системы разработки состоит в том, что выемочное поле с размером по простиранию 250–300 м, подготавливаемое при помощи полевых штреков и промежуточных квершлагов, разделяется на столбы шириной 24–36 м (рис. 3.16), вытянутые по восстанию относительно транспортного штрека, которые затем отрабатываются в направлении сверху вниз под защитой специальной конструкции щитовой крепи. Столбы отделяются друг от друга целиками угля шириной около 2 м, а выемочные поля между собой — противопожарными целиками шириной 8–10 м.

Подготовка выемочного поля заключается в проведении от промежуточных квершлагов пластового транспортного и вентиляционного штреков, располагаемых у почвы пласта. Вентиляционный штрек проводят на 5–6 м ниже транспортного штрека отработанного этажа, оставляя междуэтажный целик, и соединяют с промежуточным квершлагом наклонной выработкой.

До начала работ по подготовке выемочного поля транспортный и вентиляционный штреки соединяются между собой в районе промежуточных квершлагов ходовым скатом, служащим для вентиляции и спуска угля от проведения вентиляционного штрека.

По окончании проведения штреков до границы выемочного поля приступают к подготовке столбов, которая заключается в пробуривании с помощью сбоечно-буровых машин скважин диаметром до 400 мм с последующим расширением сверху вниз до 900 мм с целью использования их в качестве углеспускных печей.

| |

| Рисунок 3.16 – Система разработки длинными столбами по восстанию с выемкой их по падению с применением щитовых перекрытий 1, 2 – соответственно транспортный и вентиляционный этажные полевые штреки; 3, 4 – соответственно транспортный и вентиляционный промежуточные квершлаги; 5, 6 – соответственно транспортный и вентиляционный пластовые штреки; 7 – вентиляционная сбойка-скат; 8 – ходовая печь; 9 – углеспускная печь; 10 – скважина; 11 – входная сбойка под печь; 12 – обходная вентиляционная печь-крючок; 13 – монтажная камера (рассечка); 14 – щит |

|

Независимо от конструкции щитовой крепи расстояние между углеспускными печами принимается равным 6 м. При доставке отбитого угля под щитом механическим способом (скрепером) каждый столб обслуживается только двумя печами, располагаемыми у границ столба. Для удобства выгрузки угля из-под щита углеспускные печи располагаются ближе к почве пласта на расстоянии 1,5–2,5 м от нее. При крепких и вязких углях углеспускные печи могут не крепиться, при углях мягких они крепятся анкерной крепью с металлической сеткой, либо крепью из углепласта или деревянной срубовой крепью.

Первая печь (см. рис. 3.16) нового столба крепится во всех случаях и оборудуется прочными лестницами. Такая печь называется ходовой и служит для передвижения людей. Ходовая печь и смежная с ней углеспускная соединяются через 6–8 м просеками (входными сбойками), которые служат для прохода под щит и проветривания. Вторым (запасным) выходом из под щита служит бывшая ходовая печь отработанного столба, которая в новом столбе используется в качестве углеспускной и воздухоподающей.

Очистной забой в столбе подготавливается на вентиляционном штреке путем проведения на всю мощность пласта горизонтальной выработки, называемой рассечкой. Рассечка проводится для монтажа щита. Щит монтируется в горизонтальном положении, а затем выводится в рабочее положение близкое к нормали к напластованию с некоторым опережением у почвы пласта. Перед пуском щита в работу над ним создают предохранительную породную подушку путем обрушения с помощью ВВ потолочины над щитом. Ее назначение — увеличить вес щита в первый период движения и предохранить его от разрушения глыбами обрушающихся пород.

Выемку угля под щитом ведут буровзрывным способом. Отбитый уголь самотеком движется по углеспускным печам, откуда выгружается в вагонетки или на конвейер на транспортном штреке. Детали щита и материалы крепи подают по вентиляционному штреку непосредственно к месту монтажа.

Очистной забой при щитовой системе разработки проветривается за счет общешахтной депрессии. Свежая струя направляется из транспортного штрека в щитовой забой через вентиляционную печь-крючок и ближайшие к выработанному пространству углеспускные печи. Исходящая струя воздуха через крайнюю углеспускную печь и входную сбойку поступает на ходовую печь и далее на вентиляционный штрек.

Из-за больших прососов воздуха через выработанное пространство и значительных потерь угля возникает опасность самовозгорания его. Для предупреждения этого после отработки 3–4 столбов производят профилактическое заиливание выработанного пространства, для чего с поверхности бурят скважины и подают по ним глинистую пульпу в объеме 3–6% от объема выработанного пространства.

Достоинства щитовой системы разработки:

― отсутствие в технологическом цикле трудоемкого процесса крепления выработанного пространства;

― простота управления горным давлением;

― малооперационность очистных работ, которая сводится в основном к производству буровзрывных работ и разборке угля в забое;

― безопасность работ от падения кусков угля и породы;

― высокие технико-экономические показатели;

― небольшой расход лесоматериалов.

Недостатки системы:

― значительные эксплуатационные потери, достигающие 35–40%, более трети, которых приходится на потери по мощности пласта;

― высокая пожароопасность;

― неустойчивое проветривание;

― большой объем проведения подготовительных выработок;

― большие сдвижения земной поверхности.

Условия применения: крутые, выдержанные по мощности и углу падения, пласты мощностью для секционных щитов 6–10 м, для бессекционных — 3–6 м, с крепостью угля не ниже средней, с устойчивыми породами почвы и любой кровлей.

Дальнейшее совершенствование щитовой системы разработки должно идти по пути применения полной закладки выработанного пространства, исключения потерь угля в целиках путем замены их искусственными столбами из пород, скрепленных дешевыми цементирующими материалами, и механизации выемки угля под щитом.

Вопросы для самоконтроля

1. Изложите сущность столбовых систем разработки и назовите их отличительные признаки.

2. Перечислите разновидности столбовых систем разработки и дайте графическую интерпретацию каждой из них.

3. Изобразите графически столбовую систему разработки пологих пластов: лава-ярус; со спаренными лавами в ярусе; с разделением этажа на подэтажи; с выемкой по восстанию или падению одинарными и спаренными лавами, дайте оценку каждой из них и назовите условия их применения.

4. Какие вопросы требуют своего решения при подготовке длинных столбов?

5. Как проводятся выемочные штреки относительно изогипсы пласта? Какие факторы влияют на выбор направления проведения штреков?

6. Перечислите способы подготовки длинных столбов по простиранию, изобразите их графически, дайте им оценку и укажите условия их предпочтительного применения.

7. В чем заключается физическая сущность расположения выемочных штреков вприсечку к выработанному пространству с точки зрения повышения их устойчивости?

8. Изобразите технологические схемы проведения вентиляционных штреков вприсечку к выработанному пространству и дайте их оценку.

9. Почему разновидность столбовой системы разработки лава-ярус имеет наибольшее распространение по сравнению с другими разновидностями?

10. В чем заключаются принципиальные отличия подразновидностей столбовой системы разработки с разделением этажа на подэтажи с доставкой угля на передний и задний участковый бремсберг? Поясните на рисунках.

11. В чем заключаются особенности столбовых систем разработки крутых пластов по сравнению с пластами пологими и наклонными?

12. Изложите сущность щитовой системы разработки мощных пластов. Изобразите ее графически и дайте ей оценку.

13. Как располагаются углеспускные печи по мощности пласта при щитовой системе разработки? С какой целью это делается?

14. Что такое вентиляционная печь-крючок в щитовой системе разработки и как она устраивается?

Глава 4. КОМБИНИРОВАННЫЕ СИСТЕМЫ РАЗРАБОТКИ

Общие сведения

Комбинированными называются системы, содержащие в себе комбинации элементов и признаков нескольких систем разработки, например сплошной и столбовой. Целью такой комбинации является стремление использовать преимущества как сплошных, так и столбовых систем разработки и устранить или сгладить некоторые из присущих им недостатков. Следовательно, в конкретных горно-геологических и производственных условиях комбинированные системы должны обеспечить определенный эффект. В противном случае следовало бы применять одну из входящих в комбинацию систем с лучшими показателями.

Следует различать два вида комбинаций длиннозабойных систем разработки: сплошных со столбовыми и столбовых со сплошными. Критерием отнесения к тому или иному виду систем служит признак расположения и поддержания выемочных выработок, причем, определяющей является транспортная выработка.

Если транспортная выработка проводится одновременно с очистными работами, поддерживается в выработанном пространстве и подвержена влиянию очистных работ (признаки сплошной системы), а вентиляционная проведена заблаговременно до начала очистной выемки или же используется повторно, находясь в массиве угля или в зоне установившегося горного давления (признаки столбовой системы), то это комбинация сплошной системы со столбовой.

Напротив, если транспортная выработка имеет признаки столбовой системы (то есть, пройдена заблаговременно до начала очистных работ, поддерживается в массиве или в зоне установившегося горного давления), а вентиляционная имеет признаки сплошной системы (то есть поддерживается в выработанном пространстве и испытывает влияние очистных работ), то это комбинация столбовой системы со сплошной.

4.2. Комбинированные системы разработки

сплошной со столбовой

Основная цель такой комбинации систем состоит в уменьшении объема проведения выемочных выработок за счет их повторного использования.

В представленной на рис. 4.1, а разновидности комбинированной системы разработки лава-этаж (ярус) транспортный штрек проводят точно так же, как и при сплошной системе разработки с опережением забоя лавы или же одним с ней забоем. В качестве вентиляционного используют бывший транспортный штрек вышележащего этажа, который обычно находится в удовлетворительном состоянии, так как до полного окончания отработки крыла по нему производилась транспортировка угля. Как правило, сечение транспортного штрека больше, чем у вентиляционного, поэтому, допуская уменьшение площади поперечного сечения до необходимого, можно снизить затраты на его поддержание. При этом целесообразно применять крепи повышенной податливости.

|

|

| Рисунок 4.1 – Комбинированная система разработки сплошной со столбовой: а – с выемкой по простиранию; б – с выемкой по восстанию 1, 2 – соответственно транспортный и вентиляционный (бывший транспортный) ярусные штреки; 3 – полевая вентиляционная сбойка; 4, 5 – соответственно транспортный и вентиляционный главные штреки; 6 – выемочный бремсберг; 7 – вентиляционный ходок |

Для проветривания участка проводят дополнительную фланговую выработку, по которой исходящая струя поступает на основной вентиляционный штрек, шурф или ствол. Вентиляционная сбойка проводится либо по пласту с охраной целиками угля или же по пустым породам, как показано на рис. 4.1, а.

Достоинства: повторное использование штрека и прямоточная схема проветривания участка, исключающая утечки воздуха через выработанное пространство.

Недостатки: необходимость проведения дополнительной фланговой выработки и сложность ее проветривания при проходке; усложняется доставка материалов и оборудования по вентиляционному штреку.

Условия применения: тонкие пологие и наклонные пласты с устойчивыми боковыми породами и невысокой газоносностью.

Комбинированная система разработки с выемкой одинарными лавами по восстанию показана на рис. 4.1, б. В этой разновидности системы отпадает надобность в проведении наклонной вентиляционной сбойки, однако проводится главный вентиляционный штрек. Если в качестве вентиляционного используется повторно бывший главный транспортный штрек, выгодность системы резко возрастает.

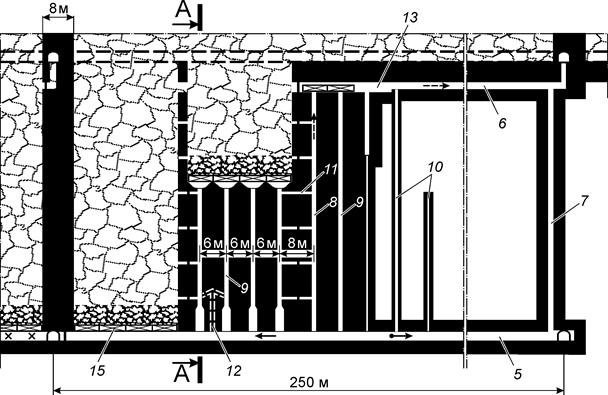

Комбинированная система разработки парными штреками[14] представлена на рис. 4.2.

Свое название эта система разработки получила еще до введения средств механизации очистных работ, когда длина лав не превышала 30–40 м. Такая длина была равна ширине забоя пары штреков с общей раскоской между ними для размещения породы от их проведения. В настоящее время при длине лав 150–200 м это название утратило свой смысл и продолжает существовать в силу традиции.

Система парных штреков чаще применяется при панельной подготовке, а при небольших размерах шахтного поля и при этажной.

Сущность системы заключается в том, что нечетные ярусы (этажи) отрабатываются по сплошной системе, а четные — длинными столбами. В первый период выемку ведут в первом и третьем ярусах по сплошной системе разработки (а), благодаря чему при подходе лав к границе панели во втором ярусе оконтуривается длинный столб по простиранию. На границе панели проводят разрезные печи в столбах, которые отрабатывают обратным ходом, то есть по принципу длинных столбов по простиранию (б). Одновременно отрабатывают 5-й ярус сплошной системой и поддерживают транспортный штрек ранее отработанного 3-го яруса. В третий период отрабатывают по столбовой системе 4-й и 6-й ярусы (в). Таким образом, в каждый период в панели работают четыре лавы.

|

|

| Рисунок 4.2 – Комбинированная система разработки парными штреками: а, б, в – последовательность отработки ярусов |

|

При отработке длинных столбов бывший вентиляционный штрек нижележащего яруса используется в качестве транспортного, как показано на рис. 4.2. Это вынуждает проводить вентиляционные штреки таким же сечением, как и транспортные, и оборудовать приемные площадки для выдачи угля в каждом ярусе.

Чтобы использовать один и тот же штрек в качестве транспортного, на практике поступают следующим образом. Транспорт угля по лаве осуществляют снизу вверх (рис. 4.3, а) с нисходящим проветриванием забоя, что на газовых шахтах допустимо при углах падения не более 10°, либо проводят в выработанном пространстве ранее отработанного яруса передовые участковые бремсберги (рис. 4.3, б).

|

|

Рисунок 4.3 – Схемы транспортирования угля из лав, отрабатываемых

обратным ходом в системе разработки парными штреками:

а – на транспортный штрек вышерасположенного отработанного яруса; б – на транспортный штрек нижерасположенного отработанного яруса с проведением в выработанном пространстве участковых бремсбергов

1 – бывший транспортный штрек вышерасположенного яруса; 2 – бывший вентиляционный штрек нижерасположенного яруса; 3 – промежуточный участковый бремсберг

Последний вариант применяется на глубоких шахтах Донбасса из-за трудности поддержания вентиляционных штреков по всей их длине в рабочем состоянии, а также с целью применения в пределах выемочного поля конвейерного транспорта, для чего участковые бремсберги проводят в местах, ограничивающих более или менее прямолинейные участки штрека.

Достоинства системы разработки парными штреками:

– быстрый ввод очистных забоев в работу после проведения панельного бремсберга;

– возможность одновременной отработки нескольких лав в крыле панели без взаимного влияния очистных работ в смежных лавах на состояние транспортных и вентиляционных штреков;

– снижение объема проведения подготовительных выработок: для трех лав проводят четыре штрека вместо шести, которые необходимы, например, при чисто столбовой системе разработки лава-ярус;

– снижение потерь угля за счет отсутствия междулавных целиков;

– на пластах, опасных по выбросам угля и газа, отпадает необходимость проведения противовыбросных мероприятий на концевых участках лав, отрабатываемых обратным ходом, так как краевые части столба, подготовленного лавами прямого хода, дегазируются и разгружаются от горного давления. Например, при применении системы парных штреков при отработке весьма выбросоопасных пластов h7 и h10 в Донецко-Макеевском районе в течение более 20 лет в лавах, отрабатываемых обратным ходом, не было отмечено ни одного внезапного выброса.

Недостатки:

― высокая трудоемкость поддержания штреков, особенно в период их повторного использования;

― при обратной выемке штреки на сопряжении с лавами испытывают большое горное давление, и в этих местах нередко происходят обрушения пород.

Условия применения: пологие пласты мощностью до 1,2–1,3 м любой газоносности и степени опасности по выбросам, с устойчивыми и средней устойчивости боковыми породами.

4.3. Комбинированные системы разработки

столбовой со сплошной

Основные цели, которые преследуются при такой комбинации систем, следующие:

― обеспечить хорошее состояние транспортных выработок;

― уменьшить первоначальный объем проведения выработок при подготовке выемочного участка;

― улучшить условия проветривания выемочного участка и увеличить нагрузку на очистной забой на пластах с высокой газоносностью.

Хорошее состояние транспортных выработок обеспечивается тем, что у всех вариантов комбинированных систем этой группы они проводятся и поддерживаются в массиве угля вне зоны влияния очистных работ.

Уменьшение первоначального объема проведения выемочных выработок достигается за счет повторного использования бывшей транспортной выработки в качестве вентиляционной либо проведения вентиляционной выработки во время ведения очистных работ. Последнее может обусловливаться рядом организационных и технических причин, таких как отсутствие необходимого числа проходческих бригад или средств на одновременное проведение большого объема выработок, недостаточная пропускная способность транспортных звеньев по выдаче породы на поверхность и в этой связи необходимость оставления части ее в шахте и др.

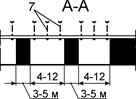

Представленные на рис. 4.4 и 4.5 варианты комбинированных систем разработки столбовых со сплошными не требуют особых пояснений и читателю предоставляется возможность произвести их оценку самостоятельно.

Рисунок 4.4 – Комбинированная система разработки столбовой со сплошной с выемкой лавами по простиранию:

а – лава-ярус (лава-этаж); б – спаренными лавами

Рисунок 4.5 – Комбинированная система разработки столбовой со сплошной:

а – с выемкой по восстанию одинарными лавами; б – то же спаренными лавами;

в – с выемкой по падению одинарными лавами; г – то же спаренными лавами

Вопросы для самоконтроля

1. Какие системы разработки относятся к комбинированным и с какой целью они применяются?

2. Изобразите графически примеры комбинированных систем разработки сплошных со столбовыми, дайте им оценку и укажите область применения.

3. Изобразите графически примеры комбинированных систем разработки столбовых со сплошными, дайте им оценку и укажите область применения.

Глава 5. КАМЕРНЫЕ СИСТЕМЫ РАЗРАБОТКИ

Сущность камерных систем разработки заключается в том, что выемку угля производят в коротких очистных забоях — камерах, — таких размеров, при которых в них обеспечивается естественное поддержание кровли от обрушений пород. При этом камеры либо вовсе не крепят, либо устанавливают крепь лишь для предупреждения отслаивания кусков породы и предохранения рабочих от последствий их обрушения, поскольку сама камера на всем протяжении за весь период отработки используется одновременно и как выемочная выработка с выполнением всех ее функций — транспортирования угля, вентиляции и передвижения людей.

Основное давление пород, залегающих над пластом, воспринимают целики угля, оставляемые между камерами. Размер их (ширина) зависит от прочности угля на сжатие и глубины разработки и находится в пределах 3–5 м.

В большинстве случаев камерные системы применяются при панельной подготовке шахтного поля и в редких случаях при этажной. Порядок отработки крыла яруса (этажа), как правило, обратный, поскольку при прямом ходе трудно изолировать выработанное пространство от утечек воздуха и обеспечить нормальное проветривание участка.

Встречаются следующие варианты камерных систем разработки:

― с выемкой на всю ширину камеры;

― с расширением камеры обратным ходом;

― с поперечной выемкой (лавами-камерами).

При выемке на всю ширину камеры вначале от ярусного транспортного штрека проводят так называемые горловины (шейки камеры), представляющие собой узкие заезды шириной 2,5–3,0 м (рис. 5.1). Затем их расширяют до ширины камеры, которая колеблется в пределах 4–12 м, а при весьма устойчивых породах кровли и больше.

Камеры могут располагаться как по восстанию, так и простиранию пласта, а также диагонально, а по отношению к выработке, к которой они примыкают, — перпендикулярно или диагонально, что во втором случае делает более удобным заезд в камеру при применении самоходных вагонеток.

Выемку угля в камере производят комбайнами, либо буровзрывным способом с предварительной подрубкой пласта врубовыми машинами и погрузкой угля погрузочными машинами.

|  Рисунок 5.1 – Камерная система разработки с выемкой на всю ширину камеры

1, 2 – соответственно транспортный и вентиляционный ярусные штреки; 3 – горловина камеры; 4 – рабочая камера; 5 – отработанная камера; 6 – вентиляционная сбойка; 7 – штанговая крепь

Рисунок 5.1 – Камерная система разработки с выемкой на всю ширину камеры

1, 2 – соответственно транспортный и вентиляционный ярусные штреки; 3 – горловина камеры; 4 – рабочая камера; 5 – отработанная камера; 6 – вентиляционная сбойка; 7 – штанговая крепь

|

Для крепления камеры обычно применяют штанговую (анкерную) крепь, которую устанавливают с помощью самоходных гидравлических станков. Этими же станками осуществляют и бурение шпуров в кровлю и установку затяжек. В последнее время на американских шахтах, где камерная система имеет широкое распространение, применяются комбайны, с помощью которых производят выемку угля, бурение шпуров в кровлю, установку штанг и затяжек.

Транспортирование угля от забоя камеры до ярусного штрека осуществляют в основном самоходными большегрузными вагонетками на пневматических шинах, а также телескопическими конвейерами.

Проветривание камер производится за счет общешахтной депрессии через вентиляционные сбойки между камерами. На газоносных пластах для проветривания самих забоев камер применяют вентиляторы местного проветривания, устанавливаемые на ярусном транспортном штреке.

Одновременно в работе могут находиться от одной до нескольких камер (до 5–6), что позволяет увеличить нагрузку на участок и интенсифицировать отработку крыла яруса.

Для уменьшения давления на междукамерные целики, через каждые 100–150 м выемки оставляют так называемые барьерные целики шириной до 8 м.

При варианте камерной системы разработки с расширением камеры обратным ходом (рис. 5.2) от транспортной выработки уголь вынимают камерами небольшой ширины (обычно 50% ее проектной ширины) для лучшей их устойчивости, а затем, после отработки на полную длину, камеру расширяют обратным ходом до предусмотренных размеров. На пологих пластах применяют комбайновую выемку угля, на наклонных — буровзрывную.

| Дата добавления: 2019-09-30; просмотров: 1461; |