Проведение штреков вприсечку к выработанному пространству

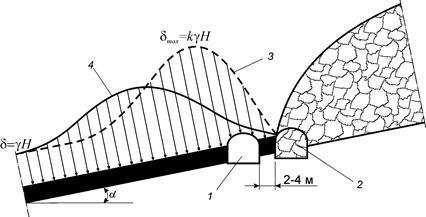

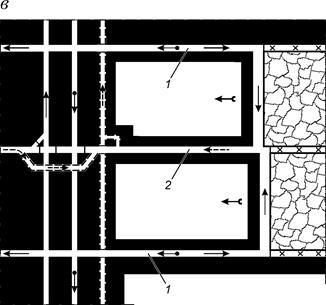

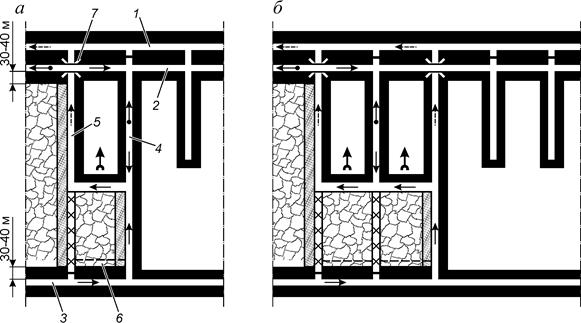

В результате выемки угольного пласта происходит перераспределение напряженного состояния пород вокруг выемочной выработки. Прилегающий к ней массив угля воспринимает дополнительные пригрузки от веса залегающих над выработанным пространством пород, характеризующиеся эпюрой 3 (рис. 3.6).

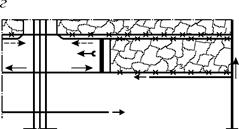

Рисунок 3.6 – К выбору места расположения вентиляционного штрека, проводимого вприсечку к выработанному пространству

1 – вентиляционный штрек подготавливаемого столба; 2 – бывший транспортный штрек отработанного столба; 3, 4 – эпюры горного давления соответственно до и после

деформирования краевой части пласта

Коэффициент концентрации напряжений вблизи контура выработки возрастает в 2–5 раз и более, что приводит к разрушению и некоторому выдавливанию угля в сторону выработки. Максимум опорного давления (эпюра 4) отодвигается в сторону массива. У места расположения вентиляционного штрека, проведенного вприсечку, пласт воспринимает значительно меньшее давление. В результате затраты на поддержание штрека снижаются в 1,5–2,5 раза по сравнению с охраной его межъярусным (междуэтажным) целиком.

Между обрушенным пространством и вентиляционным штреком оставляют целик угля небольших размеров 2–4 м. При наличии в кровле пласта легкообрушающихся и быстрослеживающихся пород на глубинах менее 600 м целик вовсе не оставляют, и новый штрек проводят впритык к бывшему транспортному.

Запрещается проведение штреков вприсечку на пожароопасных пластах с оставлением целиков при наличии неполных обрушений кровли. Однако допускается проведение, если целики обрабатываются антипирогенами. Рекомендуется на пожароопасных пластах присечку производить к изолирующей породной полосе небольших размеров, которая заранее возводится при проведении штрека предыдущего столба.

Проводить штреки вприсечку можно только вслед за лавой в зоне установившегося горного давления. Рекомендуются следующие отставания забоя штрека от забоя лавы:

― для глубины 300–600 м при легкообрушающихся породах — 120 м, среднеобрушающихся — 150 м и труднообрушающихся — 210 м;

― для глубин свыше 600 м эти значения соответственно равны 150, 180 и 210 м.

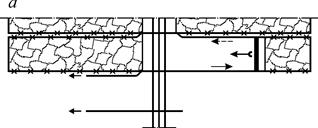

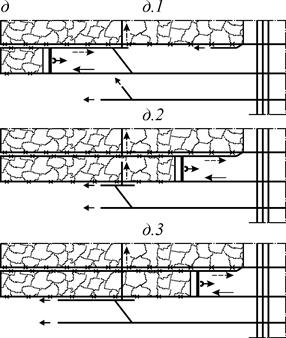

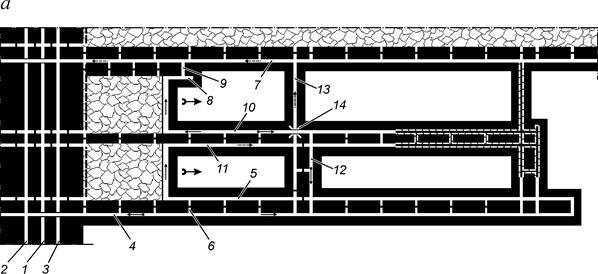

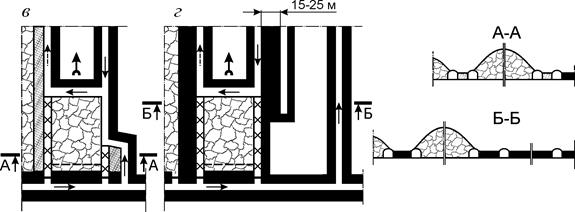

Способы проведения штреков вприсечку к выработанному пространству приведены на рис. 3.7.

|

| |

|

| |

| Рисунок 3.7 – Способы проведения штреков вприсечку к выработанному пространству: а – после отработки лавы в крыле панели; б – с сохранением участка пластового штрека; в – с комбинированной отработкой ярусов (I, … , V – ярусы; 1, 2, 3, ... – последовательность отработки ярусов); г – с фланговой выработкой на границе панели; д – с фланговой выработкой, пройденной в середине крыла панели по обрушенным и уплотненным породам (д1, д2, д3 – этапы проведения штрека вприсечку) | |

Способ проведения штрека вприсечку после полной отработки крыла яруса (рис. 3.7, а) имеет преимущество в независимости работ по подготовке и очистной выемке. Однако применение его целесообразно лишь при высоких нагрузках на очистной забой, так как в ярусе находится всего одна лава, что и является его недостатком.

Указанный недостаток отсутствует в способе с сохранением участка пластового штрека (рис. 3.7, б). Длину участка поддержания х рассчитывают из условия, чтобы время подготовки нового столба не превышало времени отработки оставшейся части яруса и размера зоны активного сдвижения пород позади лавы.

Недостатком способа является то, что горная масса от прохождения штрека поступает на общий с лавой конвейер, а исходящая струя воздуха из забоя штрека поступает в лаву, что затрудняет его применение на весьма газоносных пластах.

Сущность способа, показанного на рис. 3.7, в, состоит в комбинированном порядке отработки ярусов. Во время отработки лав в ярусах I, III, V обеспечивается хорошая сохранность штреков, так как каждый из них охраняется с двух сторон массивом угля. А при подготовке столбов во II и IV ярусах конвейерные и вентиляционные штреки проводят вприсечку к выработанному пространству отработанных лав, также обеспечивая достаточно хорошие условия их поддержания.

К недостаткам этого способа следует отнести одновременную работу нескольких приемных площадок, что увеличивает штат по их обслуживанию, и большой первоначальный объем проведения наклонных выработок в уклонном поле. Поэтому применение его предпочтительно для бремсберговых полей.

Особенностью способа, показанного на рис. 3.7, г, является наличие фланговых наклонных выработок со свежей струей воздуха, с которых осуществляется проведение вентиляционных штреков. Фланговые выработки проводят на границе между панелями от главного транспортного до главного вентиляционного штрека. Отставание забоя, проводимого вприсечку штрека от забоя лавы, должно быть не менее протяженности зоны активного сдвижения пород.

Основное преимущество способа состоит в независимости работ по подготовке столбов и очистной выемке.

Однако способу присущи и крупные недостатки. Так, например, необходимо заблаговременно провести дополнительную фланговую выработку со свежей струей воздуха, что возможно осуществить только для бремсберговой ступени. Фланговую выработку можно проводить и участками по мере отработки ярусов, однако для этого надо заранее пройти в следующем ярусе транспортный штрек до границы панели и от него проводить фланговую выработку снизу вверх на высоту яруса. Другим недостатком является то, что границы панелей часто приурочивают к геологическим нарушениям, и проведение фланговой выработки в зоне нарушений затруднительно и нецелесообразно.

Последний недостаток можно устранить, если наклонную фланговую выработку проводить не на границе панели, а в ее середине, как показано на рис. 3.7, д. Сущность этого способа проведения штрека вприсечку заключается в следующем.

Крыло панели (или этажа) разделяется на две части, в одной из которых ведутся очистные работы, а в другой — подготовка столба. Посредине крыла по обрушенным и уплотненным породам проводится вентиляционная сбойка, которая предназначена для проветривания забоя проводимого вприсечку штрека и очистного забоя в левой половине крыла. Другая половина крыла проветривается через панельные наклонные выработки.

Для транспортного обслуживания вентиляционного штрека левой части крыла панели, как в период подготовки, так и при очистной выемке проводится диагональная транспортная выработка, которая оборудуется ленточным конвейером и напочвенной дорогой. Диагональное расположение выработки применяется для облегчения ее перехода очистным забоем. Этапы подготовки столба и его отработки показаны на рис. 3.7 (позиции 1, 2, 3).

Достоинства способа проведения штрека вприсечку с фланговой выработкой в середине крыла панели состоят в полном отсутствии взаимных помех в подготовке и отработке столба, хороших условиях поддержания фланговой выработки в обрушенных и уплотненных породах, а также в лучших условиях проветривания забоев ярусных штреков при их проведении за счет уменьшения длины их тупиковой части, поскольку крыло панели разделяется на две половины.

К недостаткам способа можно отнести необходимость проведения дополнительных выработок, предназначенных только для обслуживания подготовительных забоев, и известная сложность перехода лавой диагональной выработки.

Область применения данного способа проведения штрека вприсечку ограничивается необводненными пологими (по условиям применения конвейерного транспорта в диагональной выработке) пластами мощностью до 1,2–1,5 м со слеживающимися породами непосредственной кровли (Rc<30 МПа) мощностью свыше 5 м и почвами любой устойчивости, в том числе и пучащими.

3.4. Столбовая система разработки со спаренными

лавами в ярусе

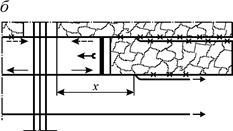

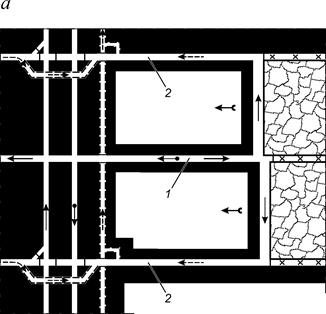

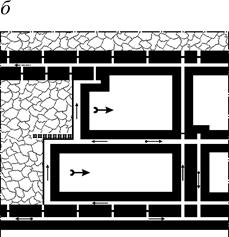

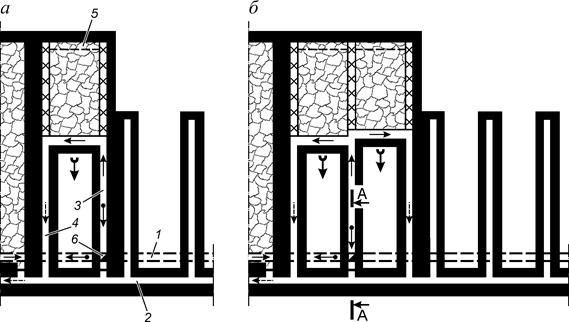

Эта разновидность столбовой системы возникла в силу стремления увеличить нагрузку на ярус за счет увеличения его высоты и уменьшить удельный объем проведения подготовительных выработок. Характеризуется она тем, что в каждом ярусе располагаются две лавы, имеющие общий средний штрек (рис. 3.8), который чаще всего используется в качестве транспортного для обеих лав и реже — вентиляционного.

|

|

| Рисунок 3.8 – Столбовая система разработки со спаренными лавами в ярусе: а – со средним транспортным штреком и с обособленным проветриванием лав; б – со средним транспортным штреком и с последовательным проветриванием лав; в – со средним вентиляционным штреком и с обособленным проветриванием лав 1, 2, 3 – соответственно транспортный, вентиляционный и воздухоподающий штреки |

При использовании среднего штрека в качестве транспортного он оборудуется ленточным конвейером, а при сложной гипсометрии — пластинчатым или же локомотивным транспортом.

Проветривание лав может осуществляться как обособленными струями воздуха, так и общей в зависимости от условий, предусмотренных Правилами безопасности. На негазовых пластах, а также газоносных, но с углами падения до 10° и неопасных по выбросам пластах — последовательное с подсвежением по сборному штреку (рис. 3.8, б).

При использовании среднего штрека в качестве вентиляционного транспортирование угля производится по бортовым штрекам (рис. 3.8, в), что целесообразно лишь при высоких нагрузках на очистные забои.

Достоинства:

― общие для всех столбовых систем;

― уменьшение удельного объема проведения подготовительных выработок;

― концентрация транспорта угля на одну сборную выработку;

― рост нагрузки на ярус.

Недостатки:

― общие для всех столбовых систем;

― сложность поддержания среднего штрека на сопряжении лав, особенно в связи с возможными взаимными отставаниями и опережениями лав и затруднения в транспортировании угля вверх из нижней лавы, что ограничивает область применения углами падения пластов не более 15°, а по проветриванию — условиями, указанными выше.

Применяется система на пластах мощностью до 2,0 м с устойчивыми боковыми породами и с выдержанными элементами залегания.

3.5. Столбовая система разработки с разделением

этажа на подэтажи

Сущность этой разновидности столбовой системы разработки заключается в том, что этаж по падению разделяется промежуточными штреками на подэтажи, а по простиранию — на выемочные поля, которые обслуживаются самостоятельными участковыми бремсбергами.

Количество подэтажей зависит от высоты этажа и принятой длины лавы, но обычно на пологих пластах не превышает двух, а на крутых доходит до 3–4 и редко больше. Очистные забои всегда подвигаются в сторону участкового бремсберга, но направление отработки выемочного поля не обязательно должно совпадать с общим направлением отработки крыла этажа.

Основная цель применения этой разновидности столбовой системы разработки заключается в том, чтобы в одних случаях (на пологих и наклонных пластах) увеличить высоту этажа, когда это вызывается необходимостью, в других (на крутых пластах средней мощности и мощных со сложными условиями разработки) — разместить в этаже фиксированной высоты несколько ограниченных по длине очистных забоев.

Применяются три подразновидности столбовой системы разработки с разделением этажа на подэтажи: с доставкой угля на передний, задний и двусторонний участковый бремсберг.

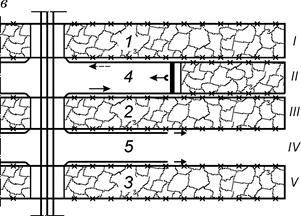

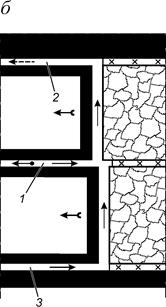

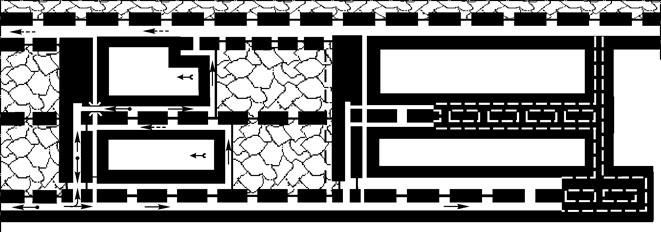

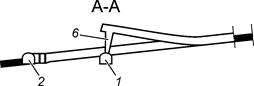

Система разработки длинными столбами по простиранию с доставкой угля на передний участковый бремсберг представлена на рис. 3.9.

| |

| Рисунок 3.9 – Столбовая система разработки с разделением этажа на подэтажи и транспортированием угля на передний участковый бремсберг: а – с обособленным проветриванием лав; б – с последовательным проветриванием лав 1 – капитальный бремсберг; 2 – вспомогательный бремсберг; 3 – вентиляционный ходок; 4 – этажный транспортный штрек; 5 – конвейерный просек; 6 – печь; 7 – этажный вентиляционный штрек; 8 – вентиляционный просек; 9 – вентиляционная печь; 10, 11 –соответственно транспортный и вентиляционный подэтажные штреки; 12 – участковый бремсберг; 13 – вентиляционный ходок участкового бремсберга; 14 – кроссинг |

От капитального бремсберга (уклона) проводят этажный транспортный и вентиляционный штреки с просеками (как показано на рис. 3.9) или без них, а также промежуточные (подэтажные) штреки. На границе выемочного поля проводят участковый бремсберг с ходком.

Очистные работы в каждом подэтаже начинают из разрезной печи, проводимой на расстоянии 40–50 м от ходка капитального бремсберга (уклона) и ведутся в сторону участкового бремсберга. При отработке последующих выемочных полей очистные работы начинают непосредственно из ходка участкового бремсберга. В ряде случаев возможен переход очистными работами и участкового бремсберга с ходком без перемонтажа забойного оборудования.

По мере отработки выемочного поля производится подготовка нового поля, которая осуществляется на один и тот же участковый бремсберг.

Таким образом, отличительными особенностями данной системы разработки являются:

― направление очистных работ в выемочном поле, а, следовательно, и доставки угля совпадает с направлением отработки этажа в целом, в связи с чем при прямом порядке отработки выемочных полей в крыле имеет место перепробег грузов с верхних подэтажей на длину выемочного поля;

― каждый участковый бремсберг обслуживает очистные забои и подготовительные работы в следующем выемочном поле. Размер выемочного поля по простиранию может быть определен аналитически, исходя из минимума удельных затрат на сооружение участкового бремсберга и ходка с площадками, поддержание штреков и транспортирование угля по ним. На практике это расстояние составляет 300–500 м, а при применении комплексной механизации в очистных забоях — 1000 м и более. Опережение между очистными забоями в смежных подэтажах должно быть минимальным, чтобы избегать двойного наложения опорного давления на подэтажные штреки и тем самым повысить их устойчивость. При подходе очистных забоев к бремсбергу доставку угля осуществляют на новый участковый бремсберг, который к тому времени должен быть подготовлен.

Транспорт угля по промежуточным штрекам, как правило, производится конвейерами, а вспомогательный — монорельсовыми дорогами, по участковому бремсбергу на пологих пластах — ленточными конвейерами, на наклонных — скребковыми конвейерами, а на крутых и крутонаклонных — под собственным весом. В последнем случае наклонная транспортная выработка носит название участкового ската.

Транспорт угля от нижней лавы производится конвейером по просеку до ближайшей передней печи и по ней на этажный транспортный штрек. Иногда уголь из нижней лавы транспортируют конвейерами по просеку до бремсберга и оттуда на общий для обеих лав погрузочный пункт на транспортном штреке.

Каждая лава проветривается обособленно (рис. 3.9, а).

Если допустимо последовательное проветривание лав[10], промежуточный вентиляционный штрек не проводят, и система разработки принимает вид, изображенный на рис. 3.9, б.

Достоинства:

― общие для столбовых систем разработки;

― хорошие условия поддержания участкового бремсберга, находящегося в нетронутом массиве (при подходе к нему очистных забоев уголь транспортируется на новый участковый бремсберг);

― в работе находится один бремсберг, который обслуживает и очистные и подготовительные забои;

― в ряде случаев при устойчивых породах возможен переход очистными забоями участкового бремсберга с ходком, что снижает потери угля в целиках и исключает необходимость перемонтажа забойного оборудования. При этом отпадают трудности, связанные с первыми посадками основной кровли в лавах при отходе их от разрезных печей.

Недостатки:

― общие для всех столбовых систем разработки;

― перепробег транспорта угля с верхних подэтажей при прямом порядке отработки этажа[11];

― напряженность в работе участкового бремсберга, обслуживающего очистные забои в одном выемочном поле и подготовительные в другом при колесном транспорте, который, впрочем, в настоящее время применяется редко.

Условия применения:

― общие для всех столбовых систем разработки;

― когда появляется необходимость увеличения высоты этажа или размещения нескольких лав в этаже фиксированной высоты, как, например, на крутом падении.

Система разработки длинными столбами по простиранию с доставкой угля на задний участковый бремсберг представлена на рис. 3.10.

Отличительными особенностями этой подразновидности системы разработки являются:

― направление подвигания очистных работ в выемочном поле противоположно общему направлению отработки этажа. Этаж при этом

Рисунок 3.10 – Столбовая система разработки с разделением этажа на подэтажи и транспортированием угля на задний участковый бремсберг[12]

отрабатывается, как правило, прямым ходом, а выемочное поле — обратным, в связи с чем исключается перепробег грузов с верхних подэтажей, что является основным достоинством системы;

― в каждом крыле этажа одновременно в работе находятся два участковых бремсберга, один из которых обслуживает очистные забои в одном выемочном поле, а другой — подготовительные работы в следующем выемочном поле, чем обеспечивается полная независимость очистных и подготовительных работ, что также является преимуществом;

― новый участковый бремсберг проводят обычно после того, как произошли первые посадки кровли в лавах, что снижает величину пригрузки на бремсберг с ходком, однако все же они находятся в зоне влияния очистных работ, вследствие чего ухудшаются условия их поддержания. Особенно неблагоприятные условия создаются при доработке выемочного поля, когда на выработки накладывается двойное опорное давление — от ранее выработанного поля и приближающихся очистных забоев отрабатываемого поля. На ударо- и выбросоопасных пластах это может привести к возникновению соответственно горных ударов или выбросов угля и газа. При слабых боковых породах из-за неудовлетворительного состояния бремсберга и ходка приходится преждевременно прекращать очистные работы, оставляя целики угля больших размеров, что приводит к увеличению потерь угля. В этом заключается главный недостаток этой подразновидности системы разработки с разделением этажа на подэтажи. Кроме того, трудоемок перемонтаж оборудования из отработанного выемочного поля в новое.

Условия применения те же, что и для варианта системы с доставкой на передний бремсберг за исключением ударо- и выбросоопасных пластов. Если в крыле этажа имеются непереходимые геологические нарушения, то отработку участков между ними целесообразно отрабатывать вариантом системы с доставкой на задний участковый бремсберг.

Разновидность столбовой системы разработки с двусторонними участковыми бремсбергами характеризуется тем, что бремсберг с двумя ходками проводится посредине выемочного поля, а очистные забои подвигаются от границы его к участковому бремсбергу. Таким образом, одно крыло выемочного поля отрабатывается как на передний бремсберг, а другое — на задний с присущими им достоинствами и недостатками.

Из-за большой напряженности в подготовке выемочных полей, связанной с интенсивной их отработкой, а также подверженности усиленному давлению на бремсберг и ходки при подходе к ним очистных забоев, эта разновидность столбовой системы разработки в последнее время применяется редко.

3.6. Столбовая система разработки с выемкой

лавами по восстанию (падению)

Эта система разработки применяется при погоризонтной подготовке шахтного поля. Длинные столбы подготавливаются путем проведения наклонных выемочных выработок (бремсбергов или уклонов) на всю высоту выемочной ступени горизонта между главными штреками. Отработка столбов может производиться как по восстанию, так и по падению в зависимости от ряда условий. Так, при значительной обводненности пласта целесообразно применять выемку по восстанию. Наличие воды в забое в меньшей мере сказывается на условиях труда при мощности пласта свыше 1,5 м, когда обеспечивается более или менее удобное передвижение людей по лаве. На таких пластах при небольшой обводненности допускается разработка и по падению. Однако при мощности пласта свыше 2,0 м, когда возможны вывалы кусков угля из забоя, выемку следует производить по падению.

Встречаются две разновидности этой системы разработки — с выемкой одинарными испаренными лавами.

Рисунок 3.11 – Столбовая система разработки с выемкой по восстанию:

а – одинарными лавами; б – сдвоенными лавами; в, г – способы проведения выемочных вентиляционных ходков соответственно широким забоем и по пласту угля;

1, 2, 3 –соответственно вентиляционный, транспортный и дренажный главные

(магистральные) штреки; 4 – выемочный уклон; 5 – вентиляционный ходок;

6 – разрезной просек; 7 – кроссинг

При выемке одинарными лавами по восстанию (рис. 3.11, а) или падению (рис. 3.12, а) для подготовки столба проводится одна выработка, соответственно, выемочный уклон или выемочный бремсберг.

В качестве вентиляционного ходка на тонких пластах обычно повторно используется бывший выемочный уклон (бремсберг), который охраняют целиками угля, бутовой полосой (а, б) или же искусственными сооружениями из органки, костров либо БЖБТ.

| |

| Рисунок 3.12 – Столбовая система разработки с выемкой по падению: а – одинарными лавами; б – сдвоенными лавами 1, 2 –соответственно транспортный и вентиляционный главные (магистральные) штреки; 3 – выемочный бремсберг; 4 – вентиляционный ходок; 5 – разрезной просек; 6 – бункер для угля |

Если повторное использование выработки затруднено, то проводят новый ходок либо вприсечку к выработанному пространству (рис. 3.11, в) широким ходом, либо по пласту (рис. 3.11, г) с оставлением между столбами целика угля шириной 15–25 м. Первый способ применяют в основном на тонких пластах, второй — на пластах средней мощности. Также применяется проведение вентиляционного ходка узким забоем вприсечку к выработанному пространству.

Транспорт по выемочному уклону (бремсбергу) осуществляется, как правило, ленточными конвейерами, вспомогательный по всем выемочным выработкам — монорельсовый или напочвенной дорогой.

Схемы проветривания участков показаны на рис. 3.11 и 3.12. Более эффективное проветривание обеспечивается при выемке по восстанию, так как здесь отсутствует вредное влияние тепловой депрессии, которая имеет место при нисходящем проветривании, а также отсутствуют скопления значительных объемов метана в выработанном пространстве, что характерно для столбовой системы с выемкой по падению. В таких случаях при снижении барометрического давления происходит повышенное поступление газа в выработки, что нарушает нормальное проветривание их. По этой причине столбовую систему разработки с выемкой по падению в чистом виде применяют сравнительно редко и то лишь на негазовых пластах. На практике же она применяется и на пластах с высокой газоносностью, но при восходящем проветривании с поддержанием вентиляционной выработки в выработанном пространстве. Однако такую систему разработки следует относить к комбинированной, что рассматривается в следующем разделе.

При выемке спаренными лавами по восстанию (рис. 3.11, б) и падению (рис. 3.12, б) проводятся две наклонные выработки — выемочный уклон (бремсберг) и один из вентиляционных ходков, а в качестве другого используется повторно вентиляционный ходок отработанного столба или же проводится новый. Способы расположения и охраны этой выработки такие же, как и в разновидности системы с выемкой одинарными лавами.

Транспорт угля из спаренных лав осуществляется по средней выработке — выемочному уклону (бремсбергу), что имеет свои преимущества: в работе находится одна транспортная выработка и один ленточный конвейер. Однако при высоких нагрузках на очистные забои, а также при сложности поддержания средней выработки на сопряжении лав, транспортирование угля из лав осуществляют по бортовым выработкам, а средняя служит для целей вентиляции, то есть каждая лава имеет свой выемочный уклон (бремсберг) и общий вентиляционный ходок.

Достоинства столбовой системы разработки с выемкой лавами по восстанию (падению):

― общие для столбовых систем разработки;

― постоянство длины лавы;

― полная конвейеризация транспорта на участке;

― возможность отработки пластов любой обводненности (с выемкой по восстанию).

Недостатки:

― общие для столбовых систем разработки;

― ограниченная область применения по углам падения пластов;

― резкое снижение показателей работы очистных забоев при углах падения свыше 8° из-за отсутствия забойного оборудования для работы в таких забоях.

Область применения: пласты с углами падения до 10°, любой газоносности, с непучащими породами почвы[13]. В связи с крупными преимуществами выемки пластов по восстанию (падению) на практике ее применяют и при углах падения более 10°. В этих случаях столбы нарезают диагонально к главным штрекам, чтобы уменьшить пространственный угол забоя до необходимого. Особенно это может оказаться целесообразным при наличии в шахтном поле геологических нарушений, расположенных диагонально к линии простирания пласта.

Дата добавления: 2019-09-30; просмотров: 1134;