Системы разработки наклонными слоями с закладкой выработанного пространства

Системы разработки наклонными слоями с закладкой выработанного пространства имеют те же конструктивные элементы, что и системы с управлением кровлей обрушением. Отличие их заключается в том, что выемка слоев может производиться как в восходящем, так и нисходящем порядке, причем, в слоях могут применяться не только длинные, но и короткие очистные забои (заходки).

Наиболее распространенным является вариант выемки слоев в восходящем порядке, при котором кровлей слоя служит толща угля (или породного прослойка), что обеспечивает более надежную и безопасную работу в очистном забое, чем при выемке слоев в нисходящем порядке, при котором кровлей слоя является закладка.

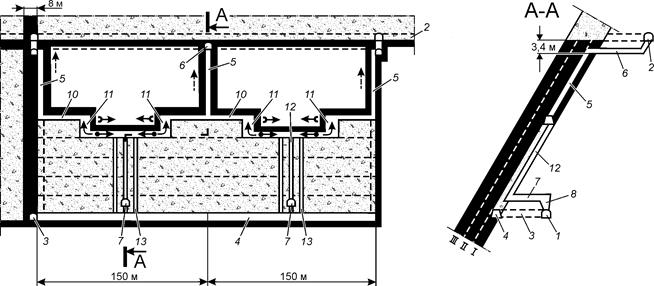

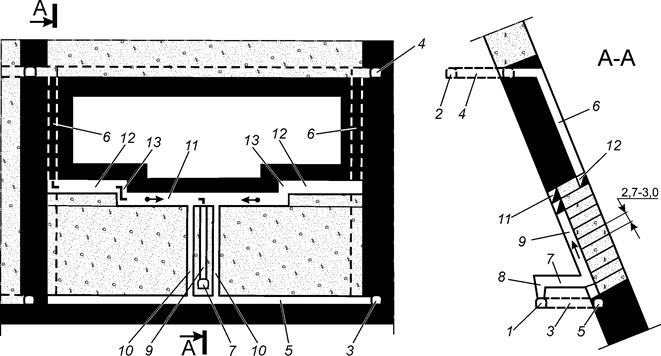

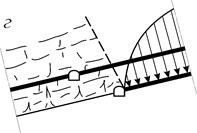

Применяются следующие варианты системы разработки наклонными слоями с закладкой: с выемкой слоев по простиранию лавами и с выемкой полосами по простиранию. Поскольку в конструктивном отношении система разработки с выемкой лавами по простиранию мало чем отличается от систем с управлением кровлей обрушением, рассмотрим более подробно вариант системы разработки с выемкой полосами по простиранию, получившая распространение при разработке мощных крутых и наклонных пластов (рис. 8.3). Применяется эта система как с гидравлической, так и с пневматической закладкой. При восходящем порядке отработки слоев предпочтение отдают гидравлической закладке, как более дешевой и обеспечивающей большую плотность закладочного массива.

Сущность системы заключается в том, что этаж наклонной высотой порядка 100 м по простиранию делится большей частью на односторонние выемочные поля, каждое из которых, в свою очередь, делится на 2–3 выемочных участка длиной по простиранию 100–150 м каждый.

| Рисунок 8.3 – Система разработки мощного пласта наклонными слоями с закладкой с выемкой полосами по простиранию а – забой полосы; б – углеспускная печь; в – детали крепления полосы |

1, 2 – соответственно транспортный и вентиляционный полевые этажные штреки;

3 – промквершлаг транспортный; 4 – пластовый основной штрек; 5 – слоевая закладочная и вентиляционная печь; 6 – промквершлаг вентиляционный; 7 – конвейерный квершлаг; 8 – бункер-скат; 9, 10 – соответственно транспортный и вентиляционный полосовые штреки; 11 – очистной забой (полоса); 12 – углеспускная печь; 13 – дренажная печь

Выемочное поле разделяется по высоте этажа на полосы (короткие лавы), ширина которых находится в пределах 10–15 м. Выемка полос в слое производится в восходящем порядке — от основного штрека к вентиляционному.

Подготовка выемочного поля начинается с проведения промежуточного квершлага, от которого у лежачего бока пласта проводят пластовый штрек, переоборудуемый впоследствии в водосборник. С основного штрека до вентиляционного горизонта по границам и посредине выемочного поля проводят закладочные печи, которые на вентиляционном горизонте соединяют с квершлагами, проводимыми с полевого вентиляционного штрека.

Посредине каждого выемочного участка над основным штреком проводят короткие транспортные квершлаги, оборудованные ленточными конвейерами. Эти квершлаги у лежачего бока пласта примыкают к углеспускным печам, а на другом конце через скаты-бункера соединяются с полевым транспортным штреком.

Первая нижняя полоса в нижнем слое отрабатывается без оставления целика над основным штреком. Отбитый в этой полосе уголь поступает непосредственно на этот штрек и далее через промежуточный квершлаг на полевой транспортный штрек. Выработанное пространство нижней полосы закладывается до уровня верхняков основного штрека, которые сверху перекрываются сплошным накатником из стоек, обшиваемых сверху металлической сеткой, и усиливается многоугольной стропильной крепью. Таким образом, основной штрек в выемочном поле остается и поддерживается в закладочном массиве и после выемки нижней полосы нижнего слоя используется в качестве водосборника для нижнего и второго слоев.

Очистные работы в каждом выемочном участке ведут от закладочных печей к углеспускной, сооружаемой в закладочном массиве. Рядом с углеспускной печью по обе стороны от нее на расстоянии 4–5 м сооружают дренажные печи, предназначенные для осушения закладочного массива. Углеспускная печь имеет два отделения: одно — для спуска угля и обшивается у почвы листовой сталью или же оборудуется стальными трубами диаметром 0,6–0,7 м (как показано на рис. 8.3), второе — для передвижения людей, оборудованное лестницами.

Отбойка угля в забое полосы производится буровзрывным способом или отбойными молотками, крепление — деревянными рамами. Верхняя рама усиливается стропильной крепью для предупреждения обрушения угля.

После подвигания забоя на расстояние 10–15 м (шаг закладки) выемка угля временно прекращается и производится закладка выработанного пространства. Закладочный материал подается в забои с вентиляционного горизонта по закладочным печам. При возведении закладки верхняя часть полосы оставляется незабученной, в результате чего образуется искусственный полосовой штрек, который служит для прокладки закладочного трубопровода, подачи материалов в забой полосы и вентиляции. В последующем при выемке смежной вышерасположенной полосы этот штрек используется для транспортирования угля скребковым конвейером от очистного забоя до углеспускной печи.

Таким образом, каждый очистной забой полосы обслуживается двумя полосовыми штреками: верхним вентиляционным и нижним транспортным. По мере подвигания забоя верхний полосовой штрек удлиняется, оставаясь в закладочном массиве, а нижний закладывается, что является характерной особенностью этой системы разработки.

Схема транспорта угля: 11–9–12–7–8–1.

Схема проветривания участка: 1–8–7–12–9–11–10–5–6–2.

По окончании выемки нижнего слоя в выемочном участке приступают к выемке второго слоя. Для его подготовки проводят нижний полосовой штрек и закладочные печи. Поскольку водосборник используется повторно и для второго слоя, нижний полосовой штрек последнего проводится на уровне конвейерного квершлага на 4–5 м выше транспортного горизонта, и таким образом под ним остается целик 4–5 м.

Достоинства системы разработки наклонными слоями с выемкой полосами по простиранию:

― отпадает надобность в проведении и перекреплении выемочных штреков, так как они искусственно образуются в выработанном пространстве и удовлетворительно сохраняются в закладочном массиве;

― довольно широкая область применения;

― высокая концентрация работ;

― обособленное проветривание очистных забоев;

― сравнительно небольшие потери угля;

― уменьшение опасности самовозгорания угля;

― высокая плотность закладочного массива, что обеспечивает сохранность поверхности от сдвижений.

Недостатки системы:

― большой объем проведения закладочных печей, проводимых в каждом слое, углеспускных и дренажных печей, сооружаемых в закладочном массиве;

― трудность механизации очистных работ в полосе;

― большой расход лесоматериалов;

― высокая трудоемкость закладочных работ.

Условия применения: пласты мощностью 4–12 м с углами падения свыше 30–35° и углями не ниже средней крепости.

Глава 9. СИСТЕМЫ РАЗРАБОТКИ ГОРИЗОНТАЛЬНЫМИ СЛОЯМИ

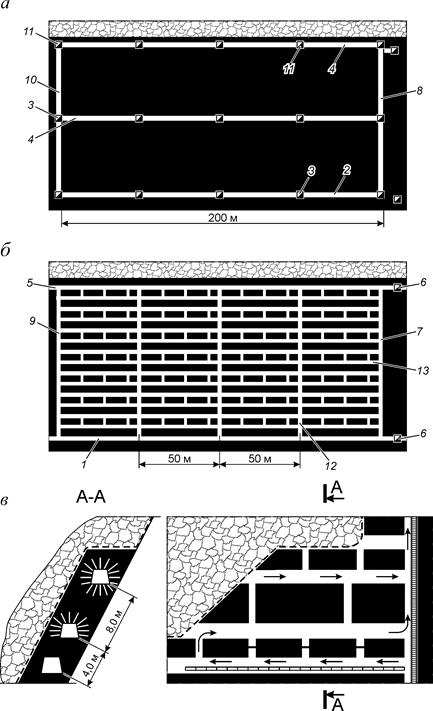

При этих системах мощный пласт разделяется на горизонтальные слои толщиной 3,0–3,5 м. Отработка слоев может производиться как в восходящем, так и нисходящем порядке в зависимости от применяемого способа управления кровлей и крепости угля. Большие потери угля при управлении кровлей полным обрушением и обусловленная этим высокая пожароопасность, сложность управления кровлей и аварийность работ при зависании перепускаемых пород с отработанных слоев по причине малой длины лавы ограничивают применение системы разработки горизонтальными слоями с обрушением кровли.

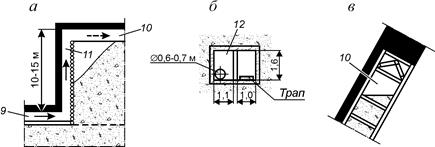

При выемке слоев снизу вверх с закладкой последняя, уплотняясь, вызывает оседание и растрескивание угольного массива, что может приводить к вывалам кусков угля, а также способствовать самовозгоранию пласта. В связи с этим в последнее время предпочтение отдается нисходящему порядку отработки слоев с закладкой (рис. 9.1).

|

|

| Рисунок 9.1 – Система разработки горизонтальными слоями 1, 2 – соответственно транспортный и вентиляционный полевые этажные штреки; 3 – транспортный промежуточный квершлаг; 4, 5 – пластовые основные штреки; 6 – углеспускная печь; 7 – вентиляционная |

печь (она же и закладочная); 8, 9 – соответственно конвейерный и вентиляционный слоевые штреки; 10 – вентиляционный квершлаг; 11 – полевая вентиляционная сбойка; 12 – разрезной орт; 13 – фланговая воздухоподающая печь; 14 – межслоевые сбойки для проветривания

Поскольку областью применения системы являются мощные пласты с углами падения свыше 30–35°, то в основном применяется этажная подготовка шахтного поля с полевыми или групповыми штреками, проводимыми по другим пластам. По простиранию этаж разделяется на односторонние или двусторонние выемочные поля длиной соответственно 150 и 300 м.

Каждое выемочное поле (двустороннее) посредине вскрывается с полевого штрека промежуточным квершлагом, который продолжается центральным ортом и пересекает пласт на всю мощность. От центрального орта по пласту у почвы и кровли проводят два основных штрека, а от них в середине выемочного поля проводят две центральные печи, которые крепят сплошной крепью. В каждой из печей устраивают два отделения — грузовое и ходовое. Печь, расположенную у кровли пласта, используют в качестве углеспускной, а у почвы пласта — для доставки крепежного леса, оборудования и для вентиляции. В нижней части углеспускной печи устраивают бункер.

В породах почвы пласта или по расположенному вблизи пласту (если он имеется) проводят вентиляционно-закладочную печь и от нее — короткие вентиляционные квершлаги из расчета один квершлаг на два слоя. Печь состоит из двух отделений — ходового с трубопроводом для спуска закладочного материала и рабочего, служащего для спуска леса и оборудования.

У каждой из границ выемочного поля проводят также по две печи (у кровли и у почвы пласта), используемые для подготовки горизонтальных слоев.

Слоевые штреки обычно проводят с помощью буровзрывных работ и в большинстве случаев крепят деревянной крепью. Для большей устойчивости они проводятся не на всю высоту слоя, а с оставлением угольной потолочины толщиной 1,0–1,5 м.

Очистные работы в слое начинаются от разрезного орта, проводимого у дальней границы выемочного участка. Обычно выемка угля производится буровзрывным способом. Перед взрыванием шпуров забойный конвейер устанавливают у самого забоя, а к первому ряду стоек на 2/3 их высоты прибивается металлическая сетка. Благодаря этим мероприятиям обеспечивается взрывонавалка угля. Только около 40% отбитого угля убирается вручную.

Транспортирование угля производится скребковым конвейером по слоевому штреку до углеспускной печи и далее по промежуточному квершлагу на этажный транспортный штрек.

Закладочный материал по трубам подается с вентиляционного штрека по вентиляционно-закладочной печи, вентиляционному квершлагу и слоевому штреку в выработанное пространство слоя. Чаще всего применяется пневматическая закладка. При этом закладочная установка располагается на вентиляционном горизонте в районе промежуточного квершлага.

Проветривание выемочного поля осуществляется по схеме: 1–3–5–13–8'–14–8–очистной забой–9–7–10–11–2.

Достоинства системы разработки горизонтальными слоями:

― возможность разработки пластов со значительно изменяющейся мощностью;

― малые потери угля и небольшая вероятность возникновения пожаров при технически правильном ведении закладочных работ;

― удобное положение рабочих в забое.

Недостатки:

― большой объем проведения подготовительных выработок;

― небольшая длина очистного забоя, затрудняющая применение высокопроизводительной техники;

― слоевые штреки подвержены интенсивному влиянию очистных работ;

― большой расход леса;

― имеющиеся в пласте породные прослойки вынимаются вместе с углем.

Условия применения: пласты с углами падения более 30 градусов[16] и мощностью свыше 8 м, с углями любой крепости и газоносности при боковых породах любой устойчивости. Особенно желательно применение системы на пластах с изменяющейся мощностью, на сильно нарушенных участках, в местах раздутия пластов и т.д.

Дальнейшее совершенствование системы ведется по пути создания средств комплексной механизации очистной выемки в забое с твердеющей закладкой для исключения необходимости возведения предварительной крепи.

Глава 10. СИСТЕМЫ РАЗРАБОТКИ ПОПЕРЕЧНО‑НАКЛОННЫМИ СЛОЯМИ

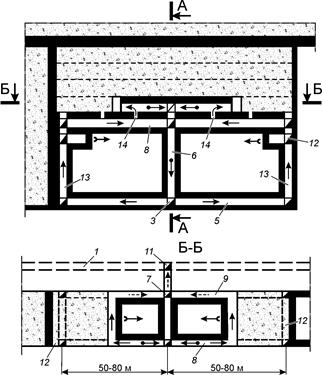

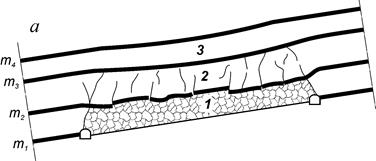

Сущность системы заключается в том, что мощный пласт отрабатывается слоями толщиной 2,7–3,0 м и в редких случаях до 3,5 м, имеющими наклон 30–40° к горизонту (рис. 10.1).

Рисунок 10.1 – Система разработки поперечно-наклонными слоями

1, 2 – соответственно транспортный и вентиляционный полевые этажные штреки;

3 – транспортный промквершлаг; 4 – вентиляционный промквершлаг; 5 – основной пластовый штрек; 6 – фланговые вентиляционно-закладочные печи; 7 – конвейерный квершлаг; 8 – бункер-скат; 9 – углеспускная печь в закладке: 10 – дренажная печь; 11, 12 – соответственно транспортный и вентиляционный слоевые штреки;

13 – очистной забой

При угле падения пласта около 60° поперечно-наклонный слой располагается почти нормально к плоскостям напластования. Благодаря наклонному положению слоя обеспечивается самотёк угля и закладки в очистном забое. Наклон забоя предопределяет и положение слоевых штреков: у висячего бока находится верхний штрек, служащий для доставки закладки и леса, а у лежачего бока — нижний для транспортирования угля.

В общем случае разработка поперечно-наклонными слоями менее эффективна, чем горизонтальными слоями. Повышенные затраты и трудоемкость крепления выработанного пространства и слоевых штреков, а также их поддержание при разработке поперечно-наклонными слоями значительно превышают эффект от самотечного движения угля и закладки в забое. Поэтому эта система разработки применяется сравнительно редко и лишь тогда, когда необходимо сохранить поверхность от подработки: наклонное положение забоя обеспечивает при гидравлической закладке большую степень заполнения выработанного пространства закладочным материалом и большую плотность закладочного массива, а следовательно, меньшие деформации и сдвижения боковых пород. По этой причине систему разработки поперечно-наклонными слоями целесообразно применять в варианте с выемкой слоев снизу вверх и с гидравлической закладкой.

Как правило, применяется полевая подготовка. Этаж разделяется на двусторонние выемочные поля. На транспортном горизонте у лежачего бока пласта устраивают водосборник. На флангах выемочного поля (а при его делении на выемочные участки на их флангах) проводят вентиляционные печи, которые используются также для спуска лесоматериалов и подачи закладки по трубопроводу. В центре каждого выемочного участка (на рис. 10.1 выемочное поле не разделено на участки) после отработки трёх слоев проводят конвейерный квершлаг, соединяющий полевой транспортный штрек с углеспускными печами, которые в процессе выемки слоев сооружаются в закладочном массиве. По обе стороны от углеспускной печи также в закладочном массиве сооружаются дренажные печи.

Отличительной особенностью разработки пласта поперечно-наклонными слоями является то, что слоевые штреке не проводятся по углю, а сооружаются в закладочном массиве позади очистного забоя разрабатываемого слоя. При этом конвейерный штрек разрабатываемого слоя всегда располагается в закладочном массиве нижележащего отработанного слоя.

Выемка угля в слое осуществляется с помощью буровзрывных работ или отбойных молотков, крепление — деревянной рамной крепью, состоящей из верхняков, под которые подбиваются стойки, устанавливаемые на лежни.

Отбитый уголь под собственным весом скатывается по почве слоя или по рештакам на скребковый конвейер, установленный в слоевом штреке, и доставляется к углеспускной печи в закладке, далее по конвейерному квершлагу к сбойке-бункеру, из которого грузится в вагонетки на полевом штреке.

Доставка в очистные забои материалов производится через вентиляционные печи и верхние слоевые штреки.

Проветривание участка осуществляется по схеме: 1–8–7–9–11–13–12–6–4–2.

Достоинства системы разработки поперечно-наклонными слоями:

― возможность разработки пластов переменной мощности;

― обеспечение создания плотного закладочного массива;

― самотечное движение угля в забое и самонавалка его на конвейер в слоевом штреке;

― малые потери угля; относительная безопасность системы в пожарном отношении.

Недостатки:

― небольшая добыча из очистного забоя;

― сравнительно низкая производительность труда рабочих, что связано со сложностью крепления забоя и применением закладки;

― опасность растрескивания и сдвижения угольного массива в процессе выемки слоев;

― большой расход крепежных материалов;

― невозможность оставления породы в шахте из прослойков в пласте.

Областью применения системы являются пласты мощностью свыше 5 м и углами падения более 40° с крепкими и вязкими углями и породами любой устойчивости при необходимости создания плотной закладки для охраны объектов на поверхности.

Глава 11. КОМБИНИРОВАННЫЕ СИСТЕМЫ РАЗРАБОТКИ МОЩНЫХ ПЛАСТОВ С ГИБКИМ ПЕРЕКРЫТИЕМ

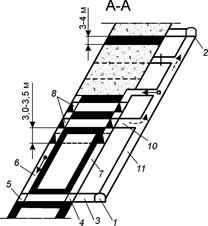

Сущность систем этой группы состоит в том, что мощный пласт разделяют на два наклонных слоя не равной толщины. Верхний слой, получивший название монтажного, толщиной 1,3–1,8 м отрабатывается первым системой разработки длинными столбами по простиранию. При его отработке по мере выемки угля на почве слоя монтируется гибкое перекрытие из металлических полос, укладываемых в переплет, и металлической сетки, настилаемой поверх полос. На каждый метр почвы слоя по падению и простиранию укладывается до 8 полос. Нижний слой может отрабатываться различными системами разработки.

В настоящее время наибольшее применение на шахтах Кузбасса получил вариант системы с выемкой угля под гибким перекрытием системой подэтажных штреков, приведенный на рис. 11.1.

Этаж с наклонной высотой 80–100 м делят на два подэтажа, а по простиранию — на односторонние выемочные поля длиной 200–250 м или реже двусторонние длиной 400–500 м. Выемочные поля на транспортном и вентиляционном горизонтах вскрываются промежуточными квершлагами от полевых штреков.

Подготовка выемочного поля состоит из двух этапов: подготовки верхнего монтажного и нижнего основного слоя. Верхний слой подготавливается проведением фланговых печей у висячего бока и трех штреков по пласту — нижнего транспортного, верхнего вентиляционного и среднего подэтажного (рис. 11.1, а). При наклонной высоте менее 50 м этаж в пределах верхнего слоя может отрабатываться одной лавой без разделения на подэтажи.

Подготовка нижнего слоя (рис. 11.1, б) начинается по окончании очистных и монтажных работ в верхнем слое и заключается в проведении промежуточных печей через каждые 50 м по простиранию у лежачего бока пласта на всю высоту этажа. Эти печи имеют два отделения — углеспускное и ходовое. Кроме того, проводятся подэтажные штреки, которые располагаются примерно посредине нижнего слоя (рис. 11.1, в). Наклонная высота подэтажей составляет 12–15 м.

Очистные работы в нижнем слое ведут с отставанием не менее чем на 25–30 м от очистных работ в монтажном слое. Уголь вынимают буровзрывным способом под защитой гибкого металлического перекрытия, которое по мере выемки угля постепенно опускается.

| Рисунок 11.1 – Комбинированная система разработки мощного пласта с гибким перекрытием и подэтажной отбойкой угля в нижнем слое: а – схема подготовки верхнего (монтажного) слоя; б – то же нижнего слоя; в – очистная выемка в нижнем слое 1 – этажный транспортный штрек нижнего слоя; 2 – то же верхнего слоя; 3 – наклонный орт; 4 – слоевой вентиляционный штрек верхнего слоя; 5 – то же нижнего слоя; 6 – промквершлаг; 7, 8 – печи, соответственно у лежачего и висячего бока пласта; 9, 10 – то же на границе выемочного поля; 11 – наклонный орт; 12 – промежуточная печь; 13 – подэтажный штрек нижнего слоя; 14 – то же верхнего слоя |

Отбитый уголь грузят на скребковый конвейер и по транспортному штреку доставляют к ближайшей углеспускной печи на этажный транспортный штрек.

Очистные забои монтажного и нижнего слоев проветриваются обособленно, а подэтажей в слоях — последовательно.

При мощности пласта свыше 7 м подэтажные штреки в нижнем слое проводят как у почвы пласта, так и под гибким перекрытием. В последнем случае их называют «проходами». Эти штреки соединяют между собой наклонными ортами, располагаемыми под углом 25–30° к горизонту. Штреки являются основным рабочим местом при выемке в нижнем слое, так как обуривание забоя производится в основном из них и в незначительном объёме из наклонных ортов.

Достоинства комбинированной системы разработки с подэтажной отбойкой:

― широкая область применения, в том числе и на нарушенных пластах;

― простота и безопасность работ в нижнем слое без присутствия рабочих в очистном забое;

― отсутствуют трудоемкие процессы по креплению забоя и управлению кровлей нижнем слое.

Недостатками системы являются:

― большая трудоемкость монтажных работ в верхнем слое;

― большой объём подготовительных работ;

― сложная сеть выработок, усложняющая транспорт и проветривание.

Область применения системы — пласты мощностью 6–12 м с углами падения свыше 40° со сложным залеганием, но с породами кровли не ниже средней устойчивости, так как при слабых породах усложняется монтаж гибкого перекрытия.

В Кузбассе в небольшом объеме применяется вариант комбинированной системы разработки с гибким перекрытием с выемкой столбами по падению. Очистные и монтажные работы в верхнем слое аналогичны тем же работам при системе с подэтажной выемкой. Очистные работы в нижнем слое ведутся по аналогии с очистными работами под щитом с той лишь разницей, что они производятся под защитой гибкого перекрытия.

Вопросы для самоконтроля

1. Перечислите нашедшие применение в практике способы разделения мощного пласта на слои и изобразите их графически.

2. В какой последовательности производится выемка слоев, и чем это определяется?

3. Изобразите графически системы разработки наклонными слоями с выемкой лавами по простиранию; по падению и с выемкой полосами по простиранию. Дайте им оценку и укажите области применения каждой.

4. Каким образом предотвращают попадание обрушенных пород или закладки из одного слоя в другой при нисходящем порядке их отработки?

5. Изложите сущность и изобразите графически систему разработки горизонтальными слоями. Дайте оценку ей и укажите область её применения.

6. Почему нецелесообразно применять разработку горизонтальными слоями при углах падения пластов менее 30°?

7. Изложите сущность и изобразите графически систему разработки поперечно-наклонными слоями. Дайте ей оценку и укажите область применения.

8. Изложите сущность и изобразите графически комбинированную систему разработки с гибким перекрытием с подэтажной отбойкой угля в нижнем слое. Дайте ей оценку и укажите область ее предпочтительного применения.

9. Почему не рекомендуется применять комбинированные системы разработки с гибким перекрытием на пластах со слабыми породами кровли?

Раздел 2. ОСОБЫЕ СЛУЧАИ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

Глава 12. РАЗРАБОТКА СБЛИЖЕННЫХ ПЛАСТОВ

Общие сведения

Угольные пласты в большинстве своем залегают свитами, находясь друг от друга на различном расстоянии. Выемка одного из них приводит к перераспределению напряжений в окружающей толще пород, их деформациям и сдвижениям, которые в определенных условиях могут распространиться на соседний пласт. При опережающей выемке верхнего пласта происходит надработка нижележащего пласта, которая сказывается на сравнительно ограниченную глубину. При выемке нижнего пласта происходит подработка вышележащих пластов, влияние которой распространяется на значительно большее расстояние.

С точки зрения характера влияния выемки одного из пластов свиты на выемку соседних различают независимые и сближенные пласты.

Пласты в свите считаются независимыми, если выемка их возможна в любой последовательности, и сближенными, если при рациональной разработке необходимо учитывать их совместное залегание.

Таким образом, в общем случае сближенными называют пласты, которые оказывают влияние друг на друга при их разработке. Это влияние может быть как полезным, так и вредным. В первом случае его необходимо использовать в практических целях, а во втором — бороться с ним.

Полезное влияние разработки сближенных пластов может быть использовано в следующих случаях:

― при разработке пластов, опасных по внезапным выбросам угля и газа или горным ударам, когда требуется первоочередная опережающая отработка защитного пласта;

― при необходимости дегазации соседних газоносных пластов, эффективность которой зависит от степени разгрузки, вызываемой их надработкой или подработкой;

― для разупрочнения крепких песчаников, залегающих в кровле подрабатываемых пластов, с целью улучшения условий управления горным давлением;

― для осушения весьма обводненных пластов путем их подработки;

― при групповой подготовке пластов, когда выработки по одному из сближенных пластов используют и для отработки других.

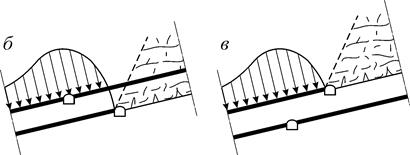

Вредное влияние сближенности пластов может проявляться (рис. 12.1):

― при чрезмерной подработке вышележащего пласта, приводящей к затруднениям в его последующей выемке (а);

― при попадании выработки в зону опорного давления (б, в);

― при подработке существующей выработки (г).

| Рисунок 12.1 – Последствия вредного влияния разработки сближенных пластов: а – чрезмерная подработка пласта; б – попадание выработки в зону опорного давления при выемке, соответственно, нижнего и верхнего пласта; г – подработка существующей выработки | |

|

| |

Порядок разработки сближенных пластов может быть нисходящим и восходящим. Правила технической эксплуатации угольных шахт предписывают, как правило, нисходящий порядок отработки пластов, который применим в любых условиях.

Восходящий порядок отработки тонких и средней мощности пластов допускается, если мощность междупластья составляет не менее шестикратной мощности подрабатывающего пласта при управлении кровлей полным обрушением. При полной закладке допускаемая мощность междупластья может быть и меньшей, однако при этом требуется согласование с УкрНИМИ.

Указанная выше 6-кратная мощность междупластья исключает вредное влияние подработки пласта при легко обрушающихся породах типа глинистых сланцев, однако, как показывает практика, не устраняет его при породах прочных, обрушающихся крупными блоками.

Подготовка пластов может быть раздельная исовместная. При раздельной подготовке проводят свои выработки по каждому пласту. При совместной проводят групповые выработки (штреки, бремсберги, уклоны) по одному из пластов, которые обслуживают все пласты группы, соединяясь с ними квершлагами или гезенками.

Проведение и поддержание выработок возможно как в надработанной,так иподработанной зонах. В первом случае штреки в надрабатываемых пластах должны проводиться с отставанием от очистного забоя надрабатывающего пласта на расстояние не менее 2lн[17] (рис. 12.2, а), во втором — на расстояние, равное не менее трем шагам обрушения основной кровли нижележащего пласта, а при отсутствии данных о его величине — не менее 200 м (рис. 12.2, б).

Рисунок 12.2 – Схемы расположения очистных и подготовительных забоев на надрабатываемых (а) и подрабатываемых (б) сближенных пластах при их одновременной отработке

Очистные забои сближенных пластов, как правило, должны располагаться вне зоны опорного давления очистного забоя того пласта, который отрабатывается первым. При надработке минимальное опережение лавы верхнего пласта должно быть равно величине зоны опорного давления на нижележащем пласте, а при отсутствии сведений о ее размерах — не менее 100 м (рис. 12.2, а), а при подработке — такое же, как и для опережения относительно забоя штрека (рис. 12.2, б), то есть не менее трём шагам обрушения основной кровли нижележащего пласта, а при отсутствии данных о величине шага обрушения — не менее 200 м.

В зависимости от расстояния между пластами по нормали может применятся раздельнаяилисовместная разработка пластов.

Дата добавления: 2019-09-30; просмотров: 1287;