ТРЕБОВАНИЯ К КАЧЕСТВУ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Наиболее распространенными строительными материалами, получаемыми в результате процесса измельчения, являются нерудные материалы (щебень гравий, песок). Продукцию заводов нерудных строительных материалов широко используют в промышленном,гражданском, железнодорожном, автодорожном и гидротехническом строительстве. Вследствие широкой области применения нерудных материалов требования потребителей к его качеству нередко существенно отличаются, что вызывает необходимость применения различного оборудования даже при переработке одной и той же исходной горной массы.

Щебень получают из естественного камня дроблением взорванных скальных пород. Требования к щебню для строительных работ регламентирует ГОСТ 8267—75. Щебень разделяют на следующие группы (фракции) по размерам граничных зерен: 5—10, 10—20; 20—40; 40—70 мм. Зерна щебня в зависимости от соотношения между длиной а и толщиной с или шириной b разделяют на кубовидные, пластинчатые (лещадные) и игловатые.

К пластинчатым (лещадным) и игловатым зернам относятся такие, у которых толщина или ширина меньше длины более чем в 3 раза.

В зависимости от процентного содержания этих зерен щебень подразделяют на следующие три группы:

Группа щебня по форме зерен Кубовидная Улучшенная Обычная

Содержание зерен пластинчатой (лещадной) и игловатой формы по массе,

%, не более 15 25 35

Качество щебня характеризуется также прочностью, допустимым закрупнением или замельчением товарных фракций, количеством засоряющих примесей. Так, щебень высшей категории качества должен иметь марку по прочности не ниже 40 МПа для осадочных пород и не ниже 80 МПа для изверженных и метаморфических пород. Содержание в таком щебне пылевидных и глинистых частиц для метаморфических и изверженных пород не должно превышать 0,7%, для осадочных 1,5% по массе.

В определенной товарной фракции, например, 20—40 мм, содержание зерен крупнее максимального размера (более 40 мм) и зерен мельче минимального размера (менее 20 мм) не должно превышать 5%.

Гравий представляет собой сыпучий материал крупностью 3 (5) — 70 мм с овальной формой зерен, образовавшийся в результате естественного разрушения горных пород. Зерна размером 70—150 мм называют крупным гравием, крупнее 150 мм — валунами.

По ГОСТ 8268—74 гравий для строительных работ подразделяют на фракции: 5—10; 10—20; 20—40 и 40—70 мм.

К требованиям по качеству гравия относится допустимое за- крупнение и замельчение его фракций, содержание в нем зерен слабых пород, показатель прочности и др. Гравий не должен содержать более 10—15% зерен слабых пород, а гравий, имеющий государственный Знак качества, более 5% по массе. К слабым относятся породы с пределом прочности при сжатии в насыщенном водой состоянии менее 20 МПа.

Песок, применяемый в строительстве (ГОСТ 8736—77), подразделяют на природный, обогащенный и фракционированный; дробленый, дробленый обогащенный и дробленый фракционированный; дробленый из отсевов и дробленый обогащенный из отсевов.

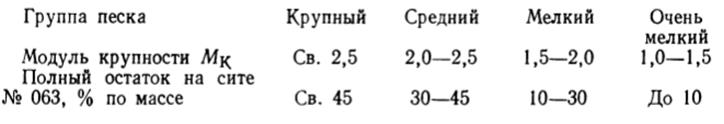

Песок состоит из зерен размером 0,14—5 мм и его разделяют следующие группы:

Для определения группы крупности песка отобранную пробу рассеивают на ситах с размером отверстий 10; 5; 2,5; 0,63; 0,315 и 0,14 мм, затем определяют модуль крупности:

где А2,5 ,А1,25 …А0,14 –полные остатки на ситах с соответствующим размером отверстий,%.

При подсчете модуля крупности песка содержание фракции более 5 и менее 0,14 мм не учитывают.

Качество песков определяется следующими показателями: зерновым составом; содержанием пыли, глины и ила; содержанием органических примесей; минералопетрографическим составом.

При использовании дробленых и природных песков (или их смесей) должны соблюдаться требования к качеству песка в соответствии с ГОСТ 8736—77. Содержание пыливидных,глиныстых и илистых частиц в песке в % по массе не должно превышать:

При использовании дробленых и природных песков (или их смесей) должны соблюдаться требования к качеству песка в соответствии с ГОСТ 8736—77. Содержание пыливидных,глиныстых и илистых частиц в песке в % по массе не должно превышать:

§ 5. ЭНЕРГОЕМКОСТЬ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ

Количество энергии, необходимое для измельчения какого-либо материала до определенного размера, зависит от размера, формы, взаимного расположения кусков, прочности, хрупкости, однородности исходного материала, его влажности, вида и состояния рабочих поверхностей машины и т. д. Поэтому установить аналитическую зависимость между расходом энергии на измельчение, физико-механическими свойствами измельчаемого материала и результатами процесса можно лишь в общем виде.

Исследованием энергоемкости процесса измельчения занимаются давно. В 1867 г. проф. П. Риттингер впервые выдвинул гипотезу о том, что работа, расходуемая на измельчение материала,

Рис.5. Схема разделения куска материала кубической формы при измельчении :а-одной плоскостью; б-шестью плоскостями.

Рис.5. Схема разделения куска материала кубической формы при измельчении :а-одной плоскостью; б-шестью плоскостями.

пропорциональна вновь образованной поверхности:

А = К ∆F,

где К — коэффициент пропорциональности; ∆F — приращение поверхности.

Впоследствии эта гипотеза была названа первым законом дробления или законом поверхностей.

Вновь образованную поверхность ∆F можно выразить через начальные и конечные размеры дробимого материала, приняв, что этот материал до и после дробления состоит из кусков правильной кубической формы.

Если обозначить размер (длина ребра) исходного и конечного куба соответственно через D и d, а степень дробления через i, то при разделении куба на две части, как это показано на рис. 5, вновь образованная поверхность будет иметь площадь, равную 2D2. Тогда в соответствии с законом Риттингера затраченная работа:

A =K∙2D2

где К — коэффициент пропорциональности, численно равный энергии, расходуемой на создание единицы вновь образованной поверхности для данного материала.

Если разделить куб шестью плоскостями (рис. 5) со степенью дробления I = 3, то получим З3 = 27 кубиков и вновь образованную поверхность ∆F = 6 (3—1) D2 = 12D2. При степени дробления куба i„ вновь образованная поверхность: ∆Fn = 6(in-l)D2.

Если дроблению подвергается не один кусок, a Q (м3) материала, и средний размер кусков материала равен DCB, то количество кусков, подлежащих дроблению, равно Q/D3СВ. Так как работа дробления одного куска А = 6KD2 СВ(i — 1), то работа для дробления большого количества кусков Q/D3СВ будет:

Если дроблению подвергается не один кусок, a Q (м3) материала, и средний размер кусков материала равен DCB, то количество кусков, подлежащих дроблению, равно Q/D3СВ. Так как работа дробления одного куска А = 6KD2 СВ(i — 1), то работа для дробления большого количества кусков Q/D3СВ будет:

или, выразив количество раздробленного материала в весовых единицах,

где ρ-плотность материала.

Приняв 6K/ρ равным получим формулу, выражающую закон Риттингера:

Приняв 6K/ρ равным получим формулу, выражающую закон Риттингера:

(2)

В этой формуле имеются параметры, которые характеризуют процесс дробления и могут быть в каждом случае определены непосредственно или заданы, а именно: степень дробления i, средневзвешенный размер куска исходного материала DCB, количество раздробленного материала Q (кг).

Коэффициент пропорциональности KR между затраченной работой и вновь образованной поверхностью определить трудно, что снижает практическое значение данной формулы.

В 1885 г. проф. Ф. Кик на основе формулы из теории упругости, по которой работа деформации:

А = σ2V/2E

(здесь σ— напряжение, возникающее при деформации; V — объем деформируемого тела; Е — модуль упругости), выдвинул гипотезу, что энергия, необходимая для одинакового изменения формы геометрически подобных и однородных тел, пропорциональна объемам или массам этих тел.

Эта гипотеза названа вторым законом измельчения или законом объемов.

Однако было доказано, что проф. В. Л. Кирпичев предложил ту же зависимость значительно раньше Ф. Кика, основываясь на общем законе подобия, согласно которому:

где G1и G2-массы тел.

Поэтому второй закон измельчения называется законом Кирпичева—Кика.

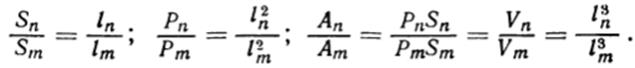

Работа А равна произведению силы Р на путь S, который при измельчении равен абсолютной деформации тела. Так как деформация тела по закону Гука пропорциональна его линейным размерам l, то, обозначив два произвольных тела через nиm, имеем:

Работа А равна произведению силы Р на путь S, который при измельчении равен абсолютной деформации тела. Так как деформация тела по закону Гука пропорциональна его линейным размерам l, то, обозначив два произвольных тела через nиm, имеем:

Итак, по закону Кирпичева—Кика усилия, необходимые для измельчения, прямо пропорциональны площадям поперечных сечений, а затрачиваемая работа—объемам тел. Согласно этому закону работа измельчения одного куска размером D: А = K2D3

где К2 — коэффициент пропорциональности, отличающийся от соответствующего коэффициента в формуле (2)

Если принять, что на измельчение поступает Q (кг) материала со средним размером кусков DCB, то общее количество кусков размером DCB составит Q/ρD3СВ, а работа измельчения:

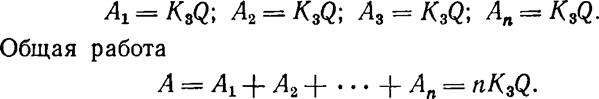

Если предположить, что общая степень измельчения, равная i = DCB/dCB, достигается за п стадий дробления и в каждой стадии частная степень измельчения одинакова и равна г, то i = rп. Работа на всех стадиях измельчения одинакова:

Если предположить, что общая степень измельчения, равная i = DCB/dCB, достигается за п стадий дробления и в каждой стадии частная степень измельчения одинакова и равна г, то i = rп. Работа на всех стадиях измельчения одинакова:

Формула (3) выражает закон Кирпичева—Кика.

Формула (3) выражает закон Кирпичева—Кика.

После опубликования указанных законов измельчения появились работы, посвященные их анализу и сопоставлению. Мнения ученых разделились. Одни считали, что законы Кирпичева—Кика и Риттингера справедливы для разных стадий измельчения. Закон Кирпичева—Кика определяет энергию на упругую деформацию материала и не учитывает вновь образованной поверхности и потому закон справедлив для процессов дробления, где основная энергия затрачивается на деформацию материала. Закон Риттингера на учитывает затраты энергии на упругую деформацию и более подходит для процессов помола, где преобладает истирание с интенсивным образованием новой поверхности.

Другие ученые утверждали, что неправильно применять законы Кирпичева—Кика и Риттингера раздельно для разных стадий процесса измельчения. Эти законы дополняют один другой и действуют совместно.

В 1940 г. акад. П. Ребиндер предложил формулу расхода энергии при измельчении, в которой объединена работа, затрачиваемая на деформацию разрушаемых кусков и образование новых

поверхностей:

А = K∆V + σ∆F,

где К ,σ —коэффициенты пропорциональности; ∆V—деформированный объем; ∆F— вновь образованная поверхность.

Формула П. Ребиндера не получила широкого распространения ввиду отсутствия надежных рекомендаций по методике выбора значений коэффициентов пропорциональности для конкретного случая.

В 1951 г. Ф. Бонд выдвинул гипотезу, названную им третьим законом измельчения, в которой также содержалось математическое объединение двух первых законов.

|

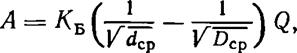

Согласно Ф. Бонду работа А, необходимая для измельчения Q (кг) материала со средней крупностью Dср до средней крупности dcp:

где KБ — коэффициент пропорциональности.

А. К. Рундквист, преобразовав данную формулу, получил обобщенное выражение:

А. К. Рундквист, преобразовав данную формулу, получил обобщенное выражение:

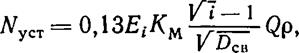

Принимая в формуле показатель степени п равным 2; 1,5 и 1, можно получить соответственно выражения законов Риттингера, Бонда и Кирпичева—Кика. Исследования, проведенные во ВНИИстройдормаше, показали, что если учесть дополнительные факторы, действующие в реальных условиях, то формула (4) может быть приведена к виду, необходимому для расчета мощности привода дробилок. Было установлено также, что применительно к процессу дробления показатель степени п в формуле (4) равен 1,5, что соответствует третьему закону дробления, предложенному Ф. Бондом. Окончательная формула, выведенная во ВНИИстройдормаше, для определения мощности электродвигателя дробилок (кВт)

Принимая в формуле показатель степени п равным 2; 1,5 и 1, можно получить соответственно выражения законов Риттингера, Бонда и Кирпичева—Кика. Исследования, проведенные во ВНИИстройдормаше, показали, что если учесть дополнительные факторы, действующие в реальных условиях, то формула (4) может быть приведена к виду, необходимому для расчета мощности привода дробилок. Было установлено также, что применительно к процессу дробления показатель степени п в формуле (4) равен 1,5, что соответствует третьему закону дробления, предложенному Ф. Бондом. Окончательная формула, выведенная во ВНИИстройдормаше, для определения мощности электродвигателя дробилок (кВт)

где Ei — энергетический показатель — единица затрат энергии, приходящаяся на 1 т материала при дроблении его от бесконечной крупности до размера, равного 1 мм; Км — коэффициент масштабного фактора, характеризующий изменение Еi исходного материала с изменением крупности; i — степень дробления — отношение средневзвешенных размеров кусков исходного, материала и продукта дробления; DCB— средневзвешенный размер исходного материала, м; Q— производительность, м3/с; ρ — объемная масса материала, кг/м3.

Значение энергетического показателя Et принимается по специальным таблицам в зависимости от вида горной породы и месторождения. Так, для гранита Могилянского месторождения Ei = 4,56 кВт∙ч/т, Житомирского месторождения Ei=6,94 кВт∙ч/т, для диорита Клесовского месторождения Еi = 8,51 кВт∙ч/т.

Было бы правильнее рассчитывать и поставлять двигатель дробилки в соответствии с конкретными условиями эксплуатации. Однако дробилка поставляется с универсальным приводом, обеспечивающим ее работу на любы горных породах, поэтому для расчета двигателя принимается значение

|

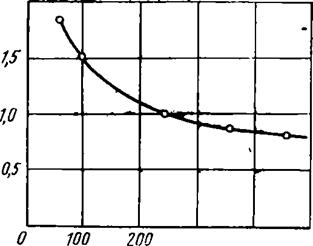

Рис. 6. Зависимость масштабного фактора от Км средневзвешенного размера исходного материала

энергетического пока зателя Et =8 кВт ч/т, что близко к наибольшему значению.

Значения коэффициента Ки (рис. 6) в зависимости от размера куска материала, подлежащего дроблению, следующие

Средневзвешенный размер исходного

материала, мм 65 100 160 240 280 370 460

КМ 1,85 1,40 1,20 1,00 0,95 0,85 0,80

Формулу (5) можно использовать при расчете мощности привода дробильных машин, когда известны характеристика исходного материала и фактическая степень дробления.

Формулу (5) можно использовать при расчете мощности привода дробильных машин, когда известны характеристика исходного материала и фактическая степень дробления.

§ 6.ОСНОВНЫЕ МЕТОДЫ ИЗМЕЛЬЧЕНИЯ.

КЛАССИФИКАЦИЯ МАШИН ДЛЯ ИЗМЕЛЬЧЕНИЯ.

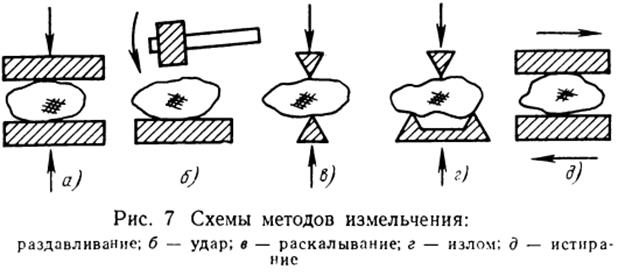

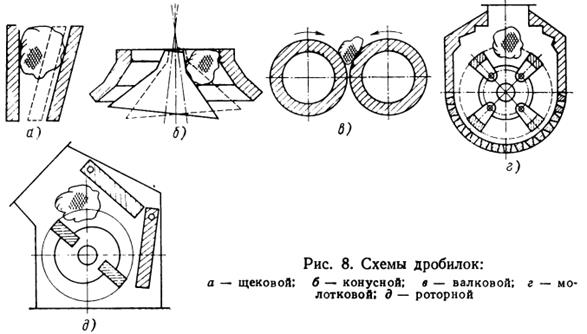

В машине, предназначенной для измельчения материалов, в зависимости от ее назначения и принципа действия могут использоваться следующие нагрузки: раздавливание (рис. 7, а), удар (рис. 7 б), раскалывание (рис. 7, в), излом (рис. 7, г), истирание (рис. 7, д). В большинстве случаев различные нагрузки действуют одновременно, например, раздавливание и истирание, удар и истирание и т. д. Необходимость использования различных нагрузок, а также различных по принципу действия и габаритным размерам машин связана с многообразием свойств и размеров измельчаемых материалов, а также с различными требованиями к крупности готового продукта. Так же, как процессы измельчения, машины, применяемые для этих процессов, разделяют на дробилки и мельницы.

По принципу действия различают дробилки:

Щековые (рис. 8, а), в которых материал дробится под действием раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении.

| | |||||||

| | |||||||

| | |||||||

| | |||||||

| |

| |

Валковые (рис. 8, в), в которых материал раздавливается между двумя валками, вращающимися навстречу друг другу. Нередко валки вращаются с разной частотой и тогда раздавливание материала сочетается с его истиранием.

Ударного действия, которые в свою очередь разделяют на молотковые (рис. 8, г) и роторные (рис. 8, д). В молотковых дробилках материал измельчается в основном ударами шарнирно подвешенных молотков, а также истиранием. В роторных дробилках дробление достигается ударами по материалу жестко закрепленных на роторе бил, ударами материала об отражательные плиты и соударениями кусков материала.

Некоторые машины для измельчения (бегуны и дезинтеграторы) можно отнести к дробилкам и к мельницам, так как их применяют и для грубого помола, и для мелкого дробления. Принцип действия и конструкции таких машин рассмотрены в соответствующих параграфах.

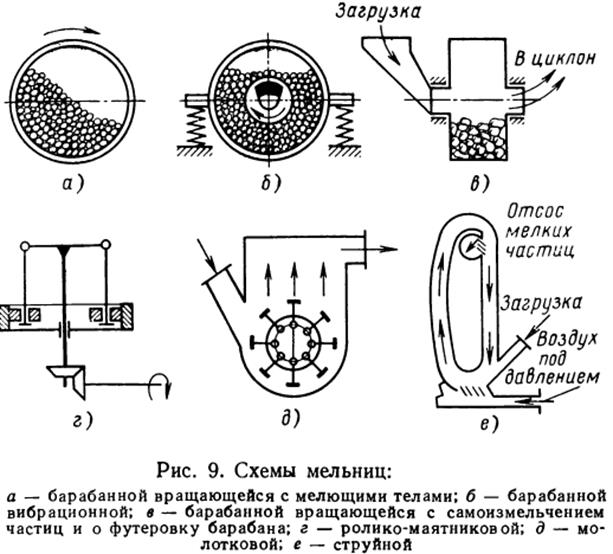

Мельницы по принципу действия разделяют на:

Барабанные (рис. 9, а, б, в) с измельчением материала во вращающемся (рис. 9, а) или вибрирующем (рис. 9, б) барабане при помощи загруженных в барабан мелющих тел или без мелющих тел ударами и истиранием частиц материала одна о другую и футеровку барабана (рис. 9, в).

Среднеходные, в которых материал измельчается раздавливанием и частичным истиранием между каким-либо основанием и рабочей поверхностью шара, валка, ролика.

| | |||||||||||||||

| | |||||||||||||||

| | |||||||||||||||

| | |||||||||||||||

| | |||||||||||||||

| | |||||||||||||||

| | |||||||||||||||

| |

Схема ролико-маятниковой мельницы показана на рис. 9, г. Ролик прижимается центробежной силой к борту чаши и измельчает материал, попадающий между бортом и роликом.

Ударные (рис. 9, д) с измельчением материала ударами шарнирных (шахтные мельницы) или жестко закрепленных (аэробильные мельницы) молотков. Измельченный материал с определенной тонкостью помола удаляется из зоны действия молотков воздушным потоком.

Струйные (рис. 9, е), где материал измельчается трением и соударениями частиц материала, а также о стенки камеры при движении частиц воздушным потоком большой скорости.

Измельчение в дробилках и мельницах относят к механическому измельчению при непосредственном воздействии рабочего органа на измельчаемый материал или частиц материала одна на другую. Разрабатываются методы измельчения материалов с использованием электрогидравлического эффекта (высоковольтный разряд в жидкости), ультразвуковых колебаний, быстро-сменяющихся высоких и низких температур, лучей лазера, энергии струи воды и др.

Несмотря на многообразие видов машин для измельчения материалов, существуют общие требования, которым должны удовлетворять эти машины: простота конструкции, удобство и безопасность ее обслуживания; минимальное число изнашиваемых деталей, а также возможность их легкой замены; наличие предохранительных устройств, которые при превышении допустимых нагрузок разрушались бы (распорные плиты, болты и т. д.) или деформировались (пружины); соблюдение санитарно-гигиенических норм по шуму, вибрации и запыленности воздуха.

Глава II. МАШИНЫ ДЛЯ ДРОБЛЕНИЯ

МАТЕРИАЛА

§ 1. ЩЕКОВЫЕ ДРОБИЛКИ

Область применения и классификация

В промышленности строительных материалов щековые дробилки в основном применяют для крупного и среднего дробления. Принцип работы щековой дробилки заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подается материал для дробления. Благодаря клинообразной форме камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности: более крупные—вверху, менее крупные—внизу. Подвижная щека периодически приближается к неподвижной, причем при сближении щек (ход сжатия) куски материала дробятся. При удалении подвижной щеки (холостой ход), куски материала продвигаются вниз под действием силы тяжести или выходят из камеры дробления, если их размеры меньше размера наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется.

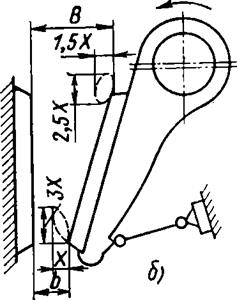

В зависимости от кинематических особенностей щековые дробилки можно разделить на две основные группы:

дробилки с простым движением подвижной щеки, в которых движение от кривошипа к подвижной щеке передается определенной кинематической цепью; при этом траектории движения точек подвижной щеки представляют собой части дуги окружности;

дробилки со сложным движением подвижной щеки, кривошип и подвижная щека которых образуют единую кинематическую пару; траектории движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы.

На рис. 10 показаны наиболее распространенные кинематические схемы щековых дробилок (траектории точек подвижных щек для наглядности увеличены).

В дробилке с простым движением (рис. 10, а) подвижная щека подвешена на неподвижную ось. Шатун дробилки верхней головкой шарнирно соединен с приводным эксцентриковым валом. В нижнюю часть шатуна шарнирно упираются две распорные плиты, одна из которых противоположным концом упирается

Рис. 10. Кинематические схемы щекбвых дробилок:

а — с простым движением щеки; б — со сложным движением

щеки.

в нижнюю часть подвижной щеки, другая — в регулировочное устройство. При вращении эксцентрикового вала подвижная щека получает качательное движение по дуге окружности, центром которой является центр оси подвеса. Наибольший размах качания х (ход сжатия) имеет нижняя точка подвижной щеки. За ход сжатия какой-либо точки подвижной щеки принимается проекция траектории движения данной точки на нормаль к неподвижной щеке.

Срок службы дробящих плит находится в прямой зависимости от вертикальной составляющей хода (при прочих равных условиях), что подтверждается эксплуатацией щековых дробилок.

На дробилках с простым движением при малой вертикальной составляющей хода сжатия срок работы дробящих плит в несколько раз больше срока работы дробящих плит дробилок со сложным движением. Другим преимуществом дробилок с простым движением является обеспечение выигрыша в силе в верхней части камеры дробления (рычаг второго рода), что очень важно при дроблении кусков горной массы больших размеров и высокой прочности.

Недостатком дробилок с простым движением является малый ход сжатия в верхней части камеры дробления. В верхнюю часть камеры дробления попадают крупные куски материала, для надежного захвата и дробления которых необходим больший ход, чем в нижней части, где дробятся куски меньших размеров и формируется готовый продукт. Поэтому в нижней части камеры дробления ход сжатия должен быть соответственно меньше.

Для дробилки с простым движением щеки характерно обратное явление, когда наибольший ход сжатия (размах качания) наблюдается в нижней части подвижной щеки, в верхней же части этот ход значительно меньше.

В дробилках со сложным движением (рис. 10, б) подвижная Щека шарнирно подвешена на эксцентричной части приводного вала. Нижняя часть подвижной щеки шарнирно установлена на распорной плите, которая одним концом опирается на регулировочное устройство.

Дробилка со сложным движением проще по конструкции, компактнее и менее металлоемка, чем другие дробилки. Траектории движения точек подвижной щеки этой дробилки представляют собой замкнутые кривые. В верхней части камеры дробления эти кривые —эллипсы, приближающиеся к окружности, в нижней части — вытянутый эллипсы.

Типоразмер дробилки характеризует ширина приемного отверстия В (расстояние между дробящими плитами в верхней части камеры дробления в момент максимального отхода подвижной щеки). Этот размер определяет максимально возможную крупность кусков, загружаемых в дробилку Dmax, принимаемых равными 0,85, от ширины приемного отверстия, т. е. Dmax = 0,85В.

Другим важным параметром служит длина приемного отверстия, т. е. длина камеры дробления L, определяющая, сколько кусков диаметром Dmax может быть загружено одновременно. Размер приемного отверстия щековой дробилки является ее главным параметром и обозначается В×L.

В зависимости от главного параметра B×L (мм) щековые дробилки, выпускаемые отечественной промышленностью, составляют следующий размерный ряд: 160×250, 250×400, 250×900, 400×900, 600×900, 900×1200, 1200×1500, 1500×2100 мм, т. е. всего восемь типоразмеров, из которых пять первых относятся к дробилкам со сложным движением подвижной щеки, три последних — с простым. Перечисленный ряд определен в результате многолетнего опыта по созданию и эксплуатации щековых дробилок.

Важным параметром щековой дробилки является размер выходной щели b (рис. 10), определяемый как наименьшее расстояние между дробящими плитами в камере дробления в момент максимального отхода подвижной щеки. Размер выходной щели — параметр переменный, ее можно регулировать при помощи специального устройства, что позволяет изменять крупность готового продукта или наоборот поддерживать постоянной в течение длительного времени независимо от степени износа дробящих плит.

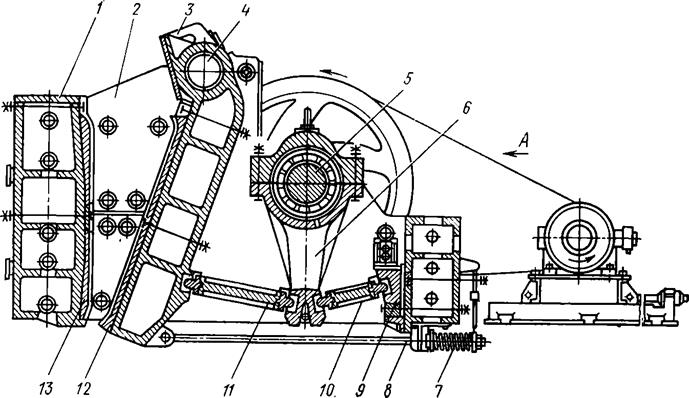

Конструкция

На рис. 11 показана щековая дробилка для крупного дробления с простым движением подвижной щеки. Эту конструкцию можно считать типовой, так как отечественные и зарубежные дробилки для крупного дробления имеют аналогичную конструкцию и отличаются только размерами и некоторыми не принципиальными изменениями отдельных узлов.

Станина дробилки 1 должна обеспечивать жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. Поэтому станина крупных дробилок, как правило, выполнена в виде цельной массивной стальной конструкции. В выемках боковых стенок станины за-

Станина дробилки 1 должна обеспечивать жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. Поэтому станина крупных дробилок, как правило, выполнена в виде цельной массивной стальной конструкции. В выемках боковых стенок станины за-

Рис. 11. Щековая дробилка для крупного дробления.

Рис. 11. Щековая дробилка для крупного дробления.

креплены коренные подшипники эксцентрикового вала 5. На эксцентричной части вала подвешен литой шатун 6, в нижней части которого имеются пазы для установки сухарей, являющихся опорными поверхностями для передней 11 и задней 10 распорных плит. Для коренных и шатунных подшипников применены специальные подшипники качения, выдерживающие большие динамические нагрузки.

Периодичность работы щековой дробилки из-за наличия холостого хода и хода сжатия вызывает неравномерную нагрузку на приводной двигатель. Для выравнивания этой нагрузки эксцентриковый вал дробилки снабжен массивными маховиками, которые аккумулируют энергию при холостом ходе и отдают ее при ходе сжатия.

На один конец эксцентрикового вала насажен шкив-маховик 15, на другой—маховик 16. Сцепление шкива-маховика с валом обеспечивается фрикционной муфтой 14. Между ступицей шкива- маховика и валом находятся бронзовые втулки, по которым шкив- маховик может свободно проворачиваться, если крутящий момент превысит расчетный. Таким образом, фрикционные муфты и свободная посадка шкива-маховика на вал предотвращают поломки деталей дробилки при перегрузках, т. е. являются предохранительными устройствами.

Подвижная щека 3, представляющая собой стальную отливку коробчатого сечения, подвешена на оси 4, концы которой установлены в подшипниках с бронзовыми вкладышами в верхней части боковых стенок станины. В нижней части щеки имеется паз для установки сухаря, в который упирается передняя распорная плита. Задняя распорная плита упирается в сухарь регулировочного устройства 9. Опорные поверхности распорных плит изнашиваются при работе машины и поэтому распорные плиты имеют сменные наконечники. Силовое замыкание звеньев механизма привода подвижной щеки обеспечивается тягами 8 и пружинами 7

На неподвижную и подвижную щеки крепят неподвижную 13 и подвижную 12 дробящие плиты, которые непосредственно соприкасаются с дробимым материалом и являются основными сменными рабочими элементами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления. Часть боковых стенок станины, выходящих в камеру дробления, футеруется сменными плитами 2.

Дробящие плиты крупных щековых дробилок сборные, состоят из отдельных частей и крепятся к щекам при помощи болтов с потайными головками. Такое же крепление применяется для боковых футеровочных плит.

Ширина выходной щели при прочих равных условиях определяет крупность продукта дробления, а также производительность дробилки. Так как по мере изнашивания дробящих плит ширина выходной щели возрастает, ее необходимо регулировать (поджимать). На щековых дробилках крупного дробления это осуществляется установкой между упором 9 и задней стенкой станины различных по толщине дополнительных прокладок. Для облегчения этой операции в дробилках предусматривается гидравлический домкрат, при помощи которого упор вместе с распорными плитами, нижним концом шатуна и подвижной щекой отжимается от станины. Затем устанавливают необходимое число прокладок, после чего давление в домкрате снижается и упор прижимается к прокладке.

Пуск щековых дробилок, особенно крупных, затруднен из-за преодоления инерции больших масс. Поэтому для привода дробилок применяли электродвигатель повышенной мощности, т. е.

Пуск щековых дробилок, особенно крупных, затруднен из-за преодоления инерции больших масс. Поэтому для привода дробилок применяли электродвигатель повышенной мощности, т. е.

при нормальном рабочем режиме мощность двигателя полностью не использовалась (потреблялось примерно 40—50% от установленной мощности).Это значительно ухудшало эксплуатационные показатели дробилки. Кроме того, двигатель повышенной мощности не обеспечивал пуска щековой дробилки, если камера дробления загружена материалом, т. е. находилась под завалом.

Случайная остановка дробилки с загруженной камерой дробления вызывала длительные простои дробилки, так как перед пуском камеру дробления приходилось очищать от материала.

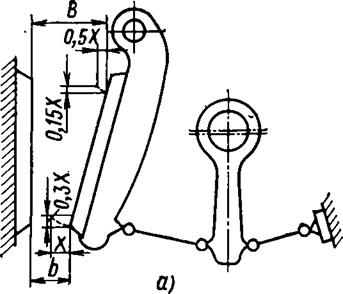

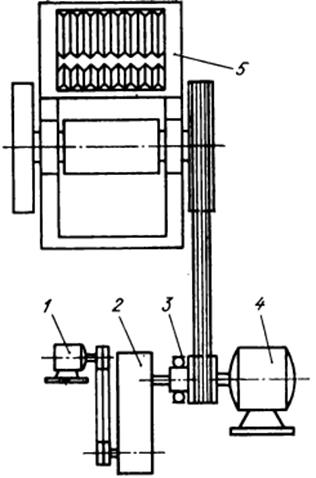

Рис.12. Схема вспомогательного

привода для щековых дробилок.

Пуск крупных щековых дробилок под завалом обеспечивает вспомогательный привод (рис. 12), включающий электродвигатель малой мощности 1,соединенный клиноременной передачей с ведущим валом зубчатого редуктора 2. На ведомом валу редуктора установлена обгонная муфта 3, соединенная со шкивом главного электродвигателя 4. Шкив главного двигателя связан клиноременной передачей со шкивом-маховиком дробилки 5. Общее передаточное отношение вспомогательного привода (клиноременной передачи и редуктора) около 100, мощность электродвигателя (в зависимости от типа дробилки) 7—14 кВт. Вспомогательным приводом механизм дробилки «трогается с места». В этот момент включается главный электродвигатель. Когда частота вращения вала главного электродвигателя превысит частоту вращения ведомого вала редуктора, вспомогательный привод автоматически отключается.

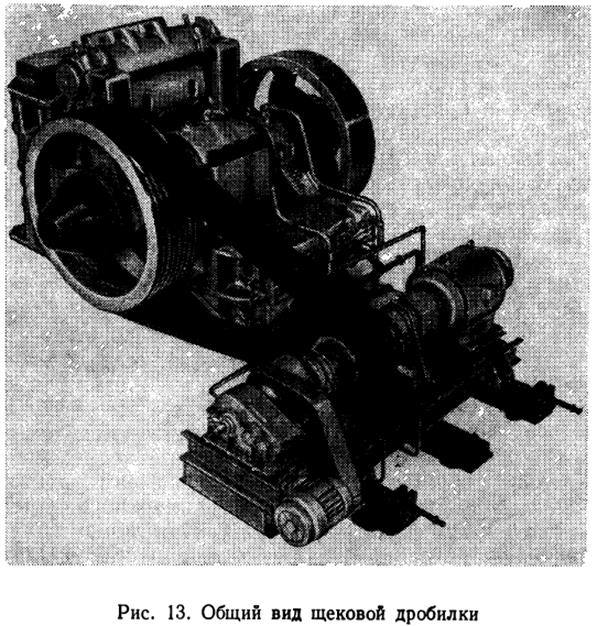

На рис. 13 показан общий вид щековой дробилки крупного дробления со стороны вспомогательного привода. Наличие на отечественных дробилках фрикционных предохранителей и вспомогательного привода значительно улучшили их технико-эксплуатационные показатели. Однотипные зарубежные модели такими преимуществами не обладают.

На рис. 14 показана щековая дробилка со сложным движением подвижной щеки. Станина дробилки сварная, ее боковые стенки выполнены из стального листа и соединены между собой передней стенкой коробчатого сечения 1 и задней балкой 4, являющейся также корпусом регулировочного устройства. Над приемным отверстием укреплен защитный кожух 2, предотвращающий вылет кусков породы из камеры дробления.

Подвижная щека 9 выполнена в виде стальной отливки, которая расположена на эксцентричной части приводного вала 3.

В ее нижней части имеется паз, куда вставляется сухарь для упора распорной плиты 8. Другим концом распорная плита упирается в сухарь регулировочного устройства 5 с клиновым механизмом. Замыкающее устройство состоит из тяги 7 и цилиндрической пружины 6. Натяжение пружины регулируется гайкой. При ходе сжатия пружина сжимается и, стремясь разжаться,

| Рис. 14. Щековая дробилка со сложным движением щеки. |

способствует возврату щеки и обеспечивает постоянное плотное замыкание звеньев шарнирно-рычажного механизма; подвижной щеки, распорной плиты, регулировочного устройства.В нижней части подвижной щеки имеется косой выступ, на который устанавливают дробящую плиту 10.Сверху плита притягивается клиньями и болтами с потайными головками. От поперечного смещения дробящая плита удерживается приливом (выступом) на подвижной щеке, входящим в паз плиты.

способствует возврату щеки и обеспечивает постоянное плотное замыкание звеньев шарнирно-рычажного механизма; подвижной щеки, распорной плиты, регулировочного устройства.В нижней части подвижной щеки имеется косой выступ, на который устанавливают дробящую плиту 10.Сверху плита притягивается клиньями и болтами с потайными головками. От поперечного смещения дробящая плита удерживается приливом (выступом) на подвижной щеке, входящим в паз плиты.

Рис. 15. Механизм регулирования

размера выходной щели.

Неподвижная дробящая плита 11 опирается внизу на выступ передней стенки станины, а с боковых сторон зажимается боковыми футеровками, выполненными в виде клиньев. Верхние части боковых футеровок крепятся к стенкам станины при помощи болтов с потайными головками.

При эксплуатации дробящие плиты щековых дробилок со сложным движением подвижной щеки быстро изнашиваются. Наиболее интенсивно изнашивается нижняя часть неподвижной плиты, поэтому конструкцию плит выполняют в основном симметричной, т.е. с возможностью перевертывания их (изношенной частью вверх), что удлиняет срок службы плит в 2 раза.

На рис. 15 показан клиновой механизм, применяемый обычно на щековых дробилках для регулирования размера выходной щели. Распорная плита дробилки упирается в сухарь ползуна 1. Два клина 2 с гайками 3 могут перемещаться при помощи винта 4 с правой и левой нарезкой. На конце винта, выходящем из корпуса дробилки, крепится специальная рукоять 5 с храповым устройством. При перекидывании собачки храповика винт можно вращать в ту или другую сторону. При этом клинья будут сближаться, перемещая ползун вперед и тем самым уменьшая ширину выходной щели, или расходиться, при этом ползун под действием силы оттяжной пружины будет отходить назад, а ширина выходной щели увеличиваться.

На отечественных дробилках регулировочным устройством можно управлять как вручную, так и при помощи электродвигателя 12 (см. рис. 14), соединенного через редуктор с винтом 4. Это дает возможность дистанционно управлять размером выходной щели и обеспечивать работу дробилки в автоматическом режиме.

До последнего времени на щековых дробилках со сложным Движением щеки предохранительным устройством являлась распорная плита, которая ломалась при возникновении нагрузок