СМЕСИТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ жидких СУСПЕНЗИЙ И ЭМУЛЬСИЙ

§1.Смесители для приготовления шлама

при производстве цемента

Эти смесители предназначены для перемешивания, доизмельчения, диспергирования и поддержания во взвешенном состоянии в воде частиц глины, мела и других компонентов сырьевой смеси для производства клинкера. Перемешивание компонентов в этих смесителях производится или механическим способом, или комбинированным — механическими мешалками и сжатым воздухом, подводимым через сопла в зону действия лопастей.

На рис. 218 показана роторная мельница-мешалка (типа СМЦ-434), предназначенная для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе 1, закрытом съемной крышкой 2. Материал поступает по загрузочной воронке 4 в среднюю камеру, где производится его дробление билами 5, установленными на валу 8, который приводится во вращение синхронным двигателем 9. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы 6 в смесительные камеры, расположенные по концам корпуса. Здесь

На рис. 218 показана роторная мельница-мешалка (типа СМЦ-434), предназначенная для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе 1, закрытом съемной крышкой 2. Материал поступает по загрузочной воронке 4 в среднюю камеру, где производится его дробление билами 5, установленными на валу 8, который приводится во вращение синхронным двигателем 9. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы 6 в смесительные камеры, расположенные по концам корпуса. Здесь

материал доизмельчается и перемешивается с водой, подаваемой по коллектору 5, мешалкой 7, выполненной в виде беличьего колеса. Приготовленный шлам проходит через колосниковые решетки 10 в сборный бункер, из которого насосами подается в сырьевую мельницу на доизмельчение.

Смеситель, имеющий диаметр ротора 1760 мм при длине 3800 м, вращающийся с частотой 250 об/мин, обеспечивает приготовление до 400 т/ч смеси. Мощность двигателя 800 кВт.

На рис. 219 показан стационарный смеситель механического типа для приготовления шлама, называемый глиноболтушкой, выполненный с одним центральным приводом на базе планетарного редуктора.

Шлам, находящийся в бассейне 3, перемешивается боронами 1, подвешенными на цепях 2 к траверсе 5, установленной на центральной опоре 9. Траверса приводится во вращение двигателем 7 через планетарный редуктор 6, установленный на вращающей траверсе. Электроэнергия к вращающемуся двигателю подводится через токосъемник 8. Шламовый бассейн сверху закрыт секционным перекрытием 4. Готовый шлам выводится через отверстие, закрытое решеткой и расположенное в нижней части бассейна.

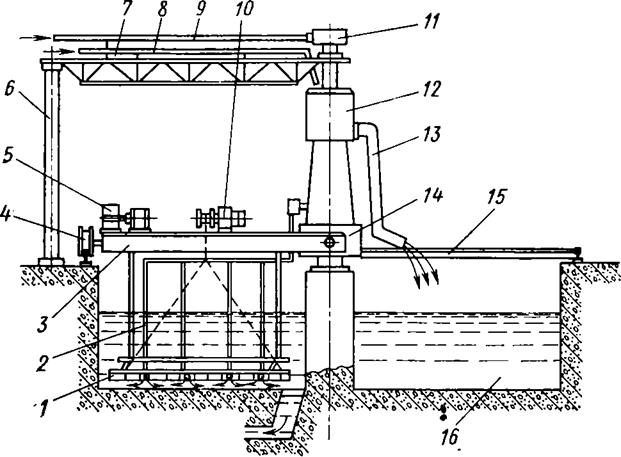

Показанный на рис. 220 крановый пневмомеханический смеситель предназначен для гомогенизации резервов шлама в шламовых бассейнах.

Шлам перемешивается лопастными смесителями 2, приводимыми во вращение вокруг собственной оси индивидуальными приводами 77, а также вследствие вращения относительно центральной оси бассейна всей системы смесителей и скребков 11. Смесители расположены на двух мостах: основном 15 и соединенным с ним шарниром 8 дополнительном мостом 14. Одним концом мосты соединены с центральной опорой 9, а другим опираются на ходовые тележки 13, которые перемещаются приводом 12 по кольцевому рельсу 16 на стенках бассейна 1. Позади лопастных смесителей (по ходу движения) расположены рамы со скребками 11.

Дополнительное перемешивание шлама и его аэрация осуществляется сжатым воздухом, подаваемым по трубе 5 и коллектору 6 к соплам, расположенным на лопастных смесителях и скребках. Шлам поступает в бассейн через бак 7 и шламопроводы 10 в течки, равномерно распределяющие его по бассейну. Смеситель оборудован кран-балкой 4, один конец которой опирается на центральную стойку, а другой перемещается по кольцевому рельсу 3.

Крановый смеситель установлен в бассейне диаметром 35 м, объемом 8000 м3.

На рис. 221 дана схема одного из крупнейших шламовых смесителей (СМЦ-432) объемом 20 000 м3 с диаметром бассейна 45 м. Шлам, находящийся в бассейне 16, перемешивается боронами с шарнирно-прикрепленными к ним донными скребками 1, а также сжатым воздухом, подаваемым по магистрали 9, через коллектор 11 и разводящие трубы 2 к соплам, размещенным на боронах. Смесительный аппарат подвешен к мосту 3, опирающемуся одним концом на центральную опору 14, а вторым — через ходовое колесо 4, приводимое во вращение приводом 5, на кольцевой рельс 15.

Для обеспечения равномерной загрузки привода моста, постепенного и полного удаления осадка смеситель оборудован механизмом 10 изменения положения скребков по высоте. Опускание или подъем скребков происходит автоматически в зависимости от силы тока, питающего двигатель привода моста.

л

л

Рис. 221. Шламовый смеситель с регулируемым положением

скребков

Рис. 221. Шламовый смеситель с регулируемым положением

скребков

|

Шлам по трубопроводу 8, расположенному на ферме 7, которая опирается на колонну 6 и центральную стойку, подается в бак 12 и равномерно распределяется через желоб 13 по бассейну.

Наиболее ответственным элементом смесителя является центральная опора, замена изношенных деталей которой связана с значительными трудностями и затратами.

На рис. 222 показана конструкция центральной опоры на подшипниках качения.

Техническая характеристика шламовых смесителей дана в табл. 27.

Расчет смесителей для приготовления шлама.

Мощность, расходуемая на вращение лопастных рабочих органов мешалок, рассчитывается по следующей методике.

Бесконечно малая площадка на поверхности лопасти dF (рис. 223) при ее вращении перемещает в единицу времени элементарную массу (кг/с)

где с— гидравлический коэффициент сопротивления движению, зависящий от формы лопасти и режима движения жидкости; для лопастей прямоугольной формы он может быть принят равным 1,25—1,3; ρ— плотность шлама, кг/м3; υ= ωr— окружная скорость движения выделенной элементарной площади, м/с; r— расстояние от оси до рассматриваемой площади.

Рис. 222. Центральная опора шламосмесителя:

1 — крышка; 2 — подшипник; 3 — траверса; 4 — ось; 5 — фланец; 6 — упорный подшипник; 7 — корпус

Энергия, затрачиваемая в единицу времени на движение элементарной массы, т. е. мощность (Вт):

Мощность, затрачиваемая на вращение в шламе всей лопасти, имеющей радиус наружной кромки r1 и внутренней r2:

Мощность, затрачиваемая на вращение в шламе всей лопасти, имеющей радиус наружной кромки r1 и внутренней r2:

где α — угол между плоскостью лопасти и осью вращения.

Мощность (кВт), необходимая на вращение г одинаковых лопастей:

Мощность (кВт), необходимая на вращение г одинаковых лопастей:

Если на данном смесителе установлены лопасти разных размеров, то необходимо рассчитать затраты мощности отдельно для различных лопастей и результат суммировать.

При точных расчетах должны быть учтены в качестве лопастей и кронштейны, несущие лопасти и другие крепежные элементы.

Для первоначальных расчетов это обстоятельство можно учесть, введя коэффициент запаса k3 =1,3.

Тогда мощность двигателя привода смесителя (кВт):

Мощность привода мостов затрачивается на преодоление сопротивлений при переносном движении мешалок и борон со скребками в бассейне и на сопротивления перемещению тележек по рельсам. Например, для кранового пневмомеханического смесителя (см. рис. 219) мощность привода мостов будет суммироваться из следующих составляющих.

Мощность, затрачиваемая на переносное движение мешалок (см. рис. 223, б) (кВт):

где R1— расстояние от центральной оси до кромок лопастей первой мешалки, м; R2 — расстояние от центральной оси до внешних кромок лопастей последней (от центра) мешалки, м; Н — высота погруженной в шлам части мешалок, м; z1 — число мостов мешалки (по принятой схеме = 2); kc — коэффициент сплошности конструкций мешалок (для первоначальных расчетов можно принимать kc = 0,25-т-0,3); ωм— угловая скорость мостов, рад/с.

Мощность (кВт), затрачиваемая на переносное движение борон:

где h — высота борон, м; R3 и R4— расстояние от центральной оси соответственно до внутренней и внешней кромок борон, м; z2— число борон.

Мощность (кВт), расходуемая на передвижение рельсовых тележек:

Мощность (кВт), расходуемая на передвижение рельсовых тележек:

где Q — нагрузка на тележку, Н;υм —окружная скорость перемещения тележки, м/с; kw— коэффициент сопротивления движению тележки по рельсам (с учетом трения реборд при проскальзывании колес при движении по кольцевому рельсу kw = 0,03÷0,038); z3— число тележек.

Суммарная мощность двигателя привода моста:

NДВ=(N1+N2+N3)/η

где η- КПД привода моста.

Расчет нагрузок в подвесках борон. На бороны, скребковые фермы и другие элементы, подвешенные к траверсам, при перемещении их в шламе действуют: сила тяжести бороны G, центробежная сила инерции Q и окружная сила сопротивления движению Р (рис. 224).

Расчет нагрузок в подвесках борон. На бороны, скребковые фермы и другие элементы, подвешенные к траверсам, при перемещении их в шламе действуют: сила тяжести бороны G, центробежная сила инерции Q и окружная сила сопротивления движению Р (рис. 224).

Силу сопротивления движению (Н) целесообразнее определять исходя из мощности, затрачиваемой на переносное движение борон N2, которая рассчитывается по формуле (72):

Радиус приложения силы сопротивления движению

Силы, действующие на подвески борон в плоскости, перпендикулярной продольной оси борон, показаны на рис. 224,в. Сила сопротивления движению лопастей Р стремится отклонить борону от вертикального положения. Этому препятствует составляющая от силы тяжести Gsinα. Для обеспечения нормальной работы необходимо выполнить условие:

Р ≤ G sin α.

Практически сила тяжести бороны достаточно велика и это условие выполняется.

Силы, действующие на систему подвесок бороны в диаметральной плоскости, показаны на рис. 224, г. Кроме силы тяжести бороны при ее вращении возникает центробежная сила инерции Q, которая стремится сместить борону к периферии. При наличии диагональной подвески внешний конец бороны может переместиться только по дуге радиусом ОВ, т. е. борона займет наклонное положение.

Если это явление будет иметь место, то внешняя вертикальная подвеска будет разгружена, а диагональная подвеска будет максимально нагруженной. Перенесем силу инерции Q из центра массы бороны (точки А) в точку крепления диагональной цепи (точку В),приложив к системе дополнительный момент М0 = QL Усилие в диагональной подвеске (рис. 224)

Если это явление будет иметь место, то внешняя вертикальная подвеска будет разгружена, а диагональная подвеска будет максимально нагруженной. Перенесем силу инерции Q из центра массы бороны (точки А) в точку крепления диагональной цепи (точку В),приложив к системе дополнительный момент М0 = QL Усилие в диагональной подвеске (рис. 224)

Для обеспечения горизонтального положения бороны необходимо выполнить условие:

Для обеспечения горизонтального положения бороны необходимо выполнить условие:

или

т. е. угловая скорость (рад/с) не должна превышать

На внутреннюю вертикальную подвеску действует сила тяжести бороны и усилие от момента М0.

Из условия равновесия всех сил относительно точки В:

Откуда усилия на внутренней вертикальной подвеске

(при малых углах подъема конца бороны l→0 и практически S = G/2).

Максимальный изгибающий момент в месте крепления траверсы на поворотной опоре:

Рис. 225. Планетарный смеситель-побудитель

Дата добавления: 2021-06-28; просмотров: 565;