Общая характеристика магистральных газопроводов

Магистральный газопровод — это капитальная система инженерных сооружений линейного типа, предназначенных для транспортировки природного или искусственного газа из районов его добычи или производства в районы потребления (рис 1.1).

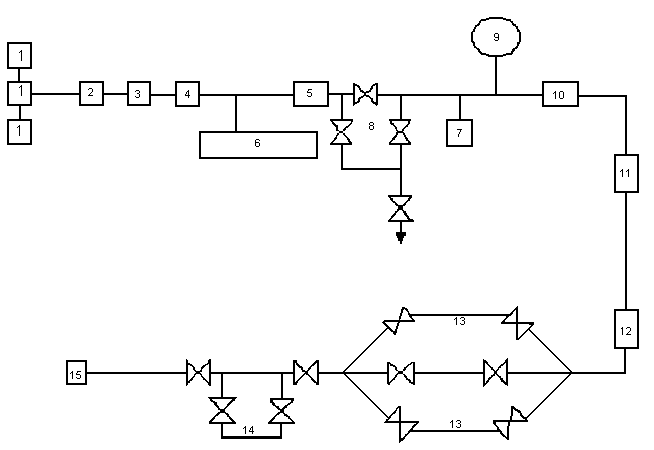

Рис. 1.1. Схема сооружений магистрального газопровода:

1 - скважины, 2-газосборный пункт с узлами комплексной подготовкой газа к транспорту, 3- дожимная компрессорная станция (ДКС), 4 - головная компрессорная станция (ГКС), 5, 11, 11, 12 - компрессорные станции (КС), 6 - конденсатосборникск, 7- газораспределительная станция (ГРС), 8 – линейный крановый узел, 9 - электрохимзащита (станции катодной защиты), 13 - дюкера, 14 - лупинг, 15 - конечный газораспределительный пункт (КГРП).

Магистральный газопровод характеризуют высокое давление (до 55—220 кгс/см2), поддерживаемое в системе, большой диаметр труб (1020, 1220, 1420 мм) и значительная протяженность (сотни и тысячи километров).

В состав МГ входят (рис.1.2):

- линейная часть - газопровод (от места выхода с промысла подготовленной к дальнему транспорту товарной продукции);

- система электрохимической защиты от коррозии;

- линии и сооружения технологической связи, средства телемеханики газопроводов;

- линии электропередачи, предназначенные для обслуживания газопроводов, и устройства электроснабжения и дистанционного управления запорной арматурой и установками электрохимической защиты газопроводов;

- противопожарные средства;

- противоэрозионные и защитные сооружения газопроводов;

- системы сбора и утилизации конденсата;

- здания и сооружения линейной службы эксплуатации газопроводов;

- постоянные дороги и вертолетные площадки, расположенные вдоль трассы газопровода, и подъезды к ним, опознавательные и сигнальные знаки местонахождения газопроводов;

- головные и промежуточные (линейные) компрессорные станции (КС);

- газоизмерительные станции (ГИС) и станция охлаждения газа (СОГ);

- газораспределительные сети (ГРС);

-станции подземного хранения газа (СПХГ);

- указатели и предупредительные знаки.

Рис. 1.2. Схема МГ

Управление магистральными газопроводами осуществляется по производственно-территориальному принципу. Все газопроводы распределены между газотранспортными предприятиями, подчиненными непосредственно ОАО «Газпром». Эти предприятия обеспечивают транспорт газа, осуществляют бесперебойное снабжение газом промышленных объектов, городов и поселков, обслуживание и ремонт линейных сооружений, компрессорных и газораспределительных станций.

Газотранспортные предприятия через диспетчерские службы обеспечивают заданные режимы работы линейной части магистральных газопроводов, компрессорных станций и оптимальное регулирование потоков газа в системе в соответствии с указаниями центрального диспетчерского управления (ЦПДУ) единой системы газоснабжения (ЕСГ) страны.

На стадии эксплуатации и реконструкции МГ проводятся энергосберегающие мероприятия:

- изменение конфигурации отдельных участка газотранспортной системы;

- переход на низконапорную технологию;

- внедрение автоматизированных систем управления;

- совершенствование систем измерения расхода газа;

- повышение эффективности заботы линейной части.

В состав линейных сооружений входят: газопровод с ответвлениями и лупингами, запорной арматурой, переходами через естественные и искусственные препятствия, узлами подключения компрессорных станций, газоизмерительные станции, пункт редуцирования газа (ПРГ), узлами пуска и приема внутритрубных устройств (ВТУ), конденсатосборниками и устройствами для ввода метанола, система электроснабжения линейных потребителей, устройства контроля и автоматики, система телемеханизации, система оперативно-технической связи, система электрохимической защиты, здания и сооружения для обслуживания линейной части (дороги, вертолетные площадки, дома обходчиков и т.д.).

По характеру линейной части различают следующие магистральные газопроводы:

1) простые, с постоянным диаметром труб от головных сооружений до конечной ГРС, без отводов к попутным потребителям и без дополнительного приема газа по пути следования; их протяженность, как правило, незначительна, газ перекачивается за счет пластового давления без дополнительного компримирования;

2) телескопические, с различным диаметром труб по трассе. Их сооружают при использовании пластового давления или одной головной компрессорной станции, причем на начальном участке укладывают трубы меньшего диаметра, чем на последующих; быстрое падение давления на головном участке даст возможность большей части газопровода работать под меньшим давлением;

3) многониточные, когда параллельно основной проложены дополнительно одна, две или три нитки газопровода того же или иного диаметра; с учетом перемычек образуется система газопровода; если параллельные нитки сооружают на отдельных участках, их называют лупингами (обводами);

4) кольцевые, создаваемые вокруг крупных городов для увеличения надежности газоснабжения и равномерной подачи газа, а также для объединения магистральных газопроводов в единую газотранспортную систему страны.

В случае многониточных газопроводов между нитками сооружаются перемычки через 40-60 км и на входе и выходе каждой КС. В сложных условиях перемычки сооружаются у каждого линейного крана. Линейные краны устанавливаются через 20-30 км. Перемычка выполняется из труб диаметром не менее 0,7 меньшего из диаметров соединяемых ниток. При соединении ниток, имеющих различное рабочее давление, перемычки помимо крановых узлов оборудуются узлами редуцирования. Эксплуатируемые в настоящее время газопроводы имеют рабочее давление 5,45 и 7,35 МПа и степень сжатия 1,45-1,50. Длина участка между КС при этом составляет 100-150 км. В конец газопровода газ поступает с давлением 1,5-2 МПа. По пути газ выдается потребителям через газораспределительные станции.

Для обеспечения максимального значения коэффициента гидравлической эффективности (Е - представляющего собой отношение фактической производительности участка к его пропускной способности при тех же параметрах работы:  .) следует предусматривать периодическую очистку полости газопровода, как правило, без прекращения подачи газа.

.) следует предусматривать периодическую очистку полости газопровода, как правило, без прекращения подачи газа.

Для предотвращения гидратообразования в начальный период эксплуатации предусматриваются устройства для заливки метанола в газопровод на выходе каждой КС и у линейного крана или перемычки посреди участка между КС.

Узлы линейной запорной арматуры, установки катодной защиты, усилительные пункты кабельной или радиорелейной линии связи, а также контролируемые пункты телемеханики следует предусматривать, как правило, совмещенными.

Диаметры резервных ниток перехода принимаются одинаковыми с диаметром МГ. Допускается предусматривать одну общую резервную нитку для газопроводов, проходящих в одном техническом коридоре и работающих с одинаковым рабочим давлением. Общую резервную нитку подключают автономно к каждому газопроводу.

Узлы очистки газопровода совмещают с узлами подключения КС. Для контроля положения очистных устройств в газопроводе следует предусматривать установку сигнализаторов (датчиков) за 1000 м до и после узла приема и запуска очистных устройств. На узлах очистки предусматриваются узлы сбора продуктов очистки полости газопровода.

Объем коллектора-сборника принимают по расчету в зависимости от загрязненности газа и устанавливаемого цикла очистки, но не более:

300 м3 - для газопровода диаметром 1020 и 1220 мм;

500 м3 - для газопровода диаметром 1420 мм.

Коллектор-сборник изготавливается подземным из таких же труб, как и газопровод на участках I категории.

На запорной арматуре на перемычках, на подключениях и отводах, на нитках многониточных переходов следует предусматривать автоматы аварийного закрытия кранов. Они должны обеспечивать закрытие кранов при темпе падения давления в МГ на 10-15% в течение 1-3 минут. При отсутствии автоматов предусматривается телеуправление этими кранами.

Для каждого линейно-производственного управления (ЛПУ) МГ следует предусматривать телемеханизацию линейной части газопровода границах участков между КС. Предусматривается контроль температуры грунта на глубине оси заложения трубопровода в середине участка между КС с установкой датчиков с передачей (по требованию) данных в диспетчерский пункт КС.

Компрессорные станции должны обеспечивать проектную или плановую производительность газопровода путем повышения давления транспортируемого газа, и осуществлении следующих основных технологических процессов: очистки газа от жидких и твердых примесей, компримирования газа, охлаждения газа.

Комплекс компрессорной станции включаетодин или несколько компрессорных цехов. Оборудование КС делится на основное и вспомогательное.

К основному технологическое оборудование КС – газоперекачивающие агрегаты (ГПА) и технологическая трубопроводная обвязка КС, обеспечивающие необходимый режим транспортировки газа по магистральному газопроводу.

Вспомогательное оборудование КС можно разделить на две группы: обеспечивающее нормальную работу ГПА и объектов обслуживания.

- оборудование для охлаждения газа после его выхода из нагнетателей (АВОГ);

- оборудование систем смазки, уплотнения для центробежных нагнетателей,

- регулирования и защиты ГПА.

- оборудование системы охлаждения масла.

- оборудование системы подготовки топливного, пускового и импульсного газа.

К вспомогательному оборудованию КС второй группы относят:

оборудование систем водоснабжения, канализации, связи, телемеханики и электроснабжения.

КС выполняет три основных функции:

- очистка газа;

- компримирование газа;

- охлаждение газа.

2. Очистка газа.

Газ, поступающий на КС, содержит в своем составе механические частицы (пыль, окалина) и жидкость (вода, конденсат).

Для предупреждения засорения труб и эрозионного износа компрессоров газ перед компримированием очищается. Очистка газа производится, как правило, в одну ступень в сепараторах, получивших название пылеуловителей (ПУ). На КС используются два типа ПУ: масляные (мокрые) и циклонные (сухие). В настоящее время в основном используются циклонные ПУ.

Вторая ступень очистки - в фильтрах-сепараторах, предусматривается в среднем через 3-5 компрессорных станции, на КС после участков с повышенной вероятностью аварий и после подводных переходов длиной более 500 м.

На каждой ступени очистки предусматривается замер потерь давления.

Циклонные ПУ представляют собой аппараты батарейного типа: в одном аппарате монтируется от 3 до 100 и более циклонов. ПУ с 3-5 циклонами называются циклонными, с большим количеством мультициклонными. На КС большой производительности в основном используется пятициклонный ПУ ГП.144.000 с пропускной способностью 20 млн. м3 сут.

2. Компримирование газа.

Для компримирования газа КС оборудуется газоперекачивающими агрегатами (ГПА), состоящих из компрессора и приводящего его двигателя. На КС используются ГПА с поршневыми и центробежными компрессорами.

На МГ с суточной производительностью до 10 млн. м3/сут используются поршневые ГПА. В качестве привода чаще всего применяют двигатели внутреннего сгорания. В настоящее время на МГ используются следующие типы поршневых ГПА;

10ГКН, Q = l,0-l,2 млн. м3/сут;

МК8 , Q = 1,5-5,0 млн. м3сут;

ДР12, Q = 8,0-13,0 млн. м3сут.

Более 97% ГПА оборудованы центробежными нагнетателями (ЦН). Из них 85% имеют в качестве привода газотурбинные установки (ГТУ), остальные приводятся во вращение от электродвигателей.

Для привода ЦН используются три типа ГТУ:

- стационарные ГТН и ГТК;

- авиационные ГПА-Ц;

- судовые ГПУ.

Мощность ГТУ этих типов ГПА составляет 6,10,16,25 МВт и выше. Суточная производительность 10-50 млн.м3.

В электроприводных ГПА используются в основном синхронные электродвигатели мощностью 4-12,5 МВт. Суточная производительность ЭГПА составляет 13-37 млн. м3.

В центробежных ГПА используются нагнетатели со степенью сжатия e = 1,23-1,27 и ε =1,35-1,5 (полнонапорные ЦН). В настоящее время отдается предпочтение полнонапорным ЦН.

3. Охлаждение газа.

Температура газа при сжатие в компрессоре повышается. Для повышения надежности и эффективности работы в МГ диаметром более 1,0 м. он охлаждается.

В общем случае газ охлаждается водой в градирнях и воздухом в аппаратах воздушного охлаждения (АВО). В настоящее время на МГ используются АВО, представляющие собой секции оребреных трубок малого диаметра, обдуваемых воздухом при помощи вентиляторов. Газ охлаждается до температуры на 10-15°С выше, чем температура воздуха. Температура газа на выходе из КС не должна превышать 45-50 С.

Количество АВО определяется при расчетных значениях температуры грунта и воздуха с 10% запасом по площади теплообмена. Уточнение количества АВО производится при абсолютной максимальной температуре воздуха и июльской температуре грунта.

На КС используются АВО типа 2АВГ-75с. Находят широкое применение импортные АВО "Крезо-Луар", "Пейя", "Ничимент". На КС МГ диаметром 1420 мм обычно устанавливается 10-15 аппаратов. МГ диаметром 1,0 м и менее могут оборудоваться АВО при соответствующем обосновании. Необходимость или целесообразность установки АВО может быть связана с превышением температуры газа на выходе КС выше 50°С или повышением экономичности транспорта газа.

Для снабжения газом населенных пунктов по трассе МГ сооружаются ГРС, предназначенные для снижения давления газа до нужного потребителю (0,6-1,2 МПа) и поддержания его на этом уровне, очистки и одоризации газа и учета отпускаемого количества газа. Функции конечног распределительго пункта (КРП) аналогичны функциям ГРС.

Дата добавления: 2017-02-13; просмотров: 9627;