Надежность и прочность МГ

Магистральные газопроводы используются непрерывно в течение длительного периода эксплуатации и выход из строя линейной части связан с большими экономическими потерями и другими серьезными последствиями. Поэтому повышение надежности линейной части становится актуальной проблемой на всех этапах: проектирования, сооружения и эксплуатации трубопроводных систем.

Весьма важно установить адекватность поведения сооруженного трубопровода под действием эксплуатационных и внешних воздействий, а так же оценить конструктивную надежность магистральных трубопроводов.

В связи с развитием теории надежности и повышением требований к техническому совершенству конструкций в последние годы осуществляется переход от традиционных норм прочности к вероятностным расчетам. Вероятностный расчет прочности фактически сводится к установлению нормы на вероятность разрушения за заданное времяэксплуатации и расчету конструкции с учетом этой нормы.

Связь между математическим понятием вероятности разрушения и физическими процессами разрушения можно определить следующим образом. Первичный элемент стенки трубы приходит в предельное состояние, когда эквивалентное напряжение в объеме элемента достигает предела прочности. Так зарождаются микротрещины. Неизбежные дальнейшие изменения напряженного состояния приводят к развитию макротрещин, образованию сквозных трещин до полного нарушения работоспособности трубы, то есть, до отказа. В зарождении и развитии трещин первостепенное значение имеет концентрация напряжений.

Представление о предельном состоянии стенки трубы как о явлении «зарождения» – образования трещин полностью согласуется с данными статистики отказов. Отказы происходят при рабочем давлении газа, но всегда начинаются с образования трещин. Исключение составляют аварии вследствие резкого изменения форм оси трубопровода в результате потери устойчивости.

В основу расчета трубопроводов на совместное действие внутреннего давления и внешних нагрузок – веса и давления грунта, собственного веса и пригрузов, выталкивающей силы воды и температурных воздействий – положена теория расчета сооружений по предельным состояниям, разработанная советскими учеными во главе с Н.С. Стрелецким [48]. Согласно этой теории, в качестве расчетных сопротивлений принимают временное сопротивление и предел текучести материала труб с учетом коэффициентов надежности в соответствии со СНиП 2.05.06-85.

2.2.1. Оценка конструктивной надежности трубопровода

Магистральные трубопроводы на прочность рассчитываются по методу предельных состояний. Предельным называется такое состояние, по достижении которого нормальная эксплуатация рассчитанной конструкции становится невозможной. Первым предельным состоянием называется такое, по достижении которого конструкция теряет свою несущую способность, т. е. разрушается. Второе предельное состояние характеризуется чрезмерными, недопустимыми при эксплуатации остаточными деформациями или колебаниями. Третье предельное состояние определяется чрезмерными, недопустимыми при эксплуатации трещинами. По достижении третьего и второго состояния конструкция не разрушается и устойчивость сохраняется.

Уложенные в грунт трубопроводы рассчитываются по первому предельному состоянию, т. е. испытываемое трубопроводом наибольшее усилие не должно превышать его несущей способности. При эксплуатации трубопровод испытывает длительные временные нагрузки, кратковременные нагрузки и особые. К длительным нагрузкам относятся следующие.

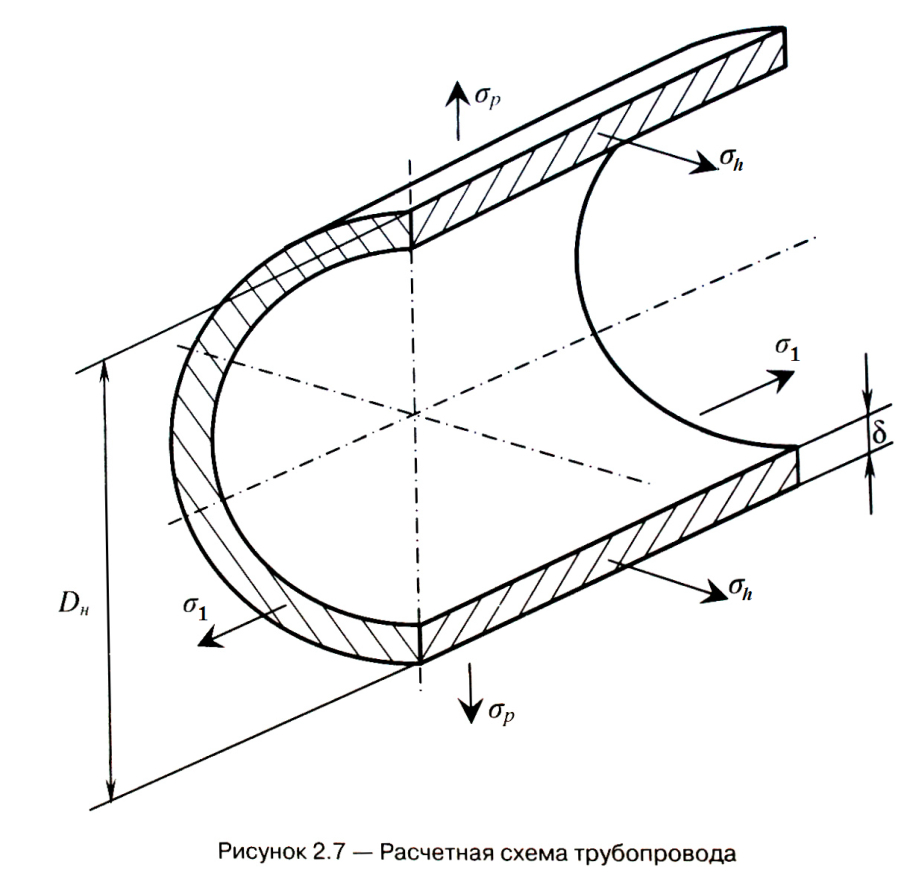

1. Внутреннее давление (устанавливается проектом), которое создаёт в стенках трубопровода кольцевые и продольные напряжения (рисунок1).

Рисунок 1. Схема напряженного состояния трубопровода.

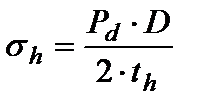

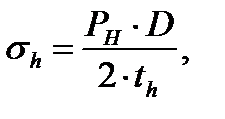

Кольцевые напряжения определяют по формуле

,

,

где Рd – нормативное значение внутреннего давления, МПа; D – внутренний диаметр трубы, м; th – толщина стенки трубы, м.

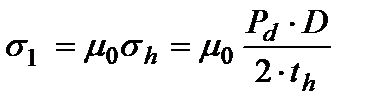

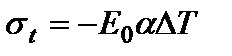

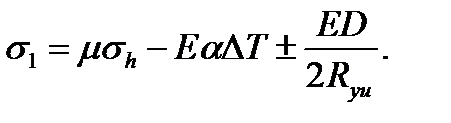

Продольные напряжения создаются под действием внутреннего давления, температуры и изгибающих усилий. Их величина находится по следующим формулам

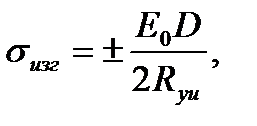

,

,  ,

,

где m – коэффициент поперечной деформации (коэффициент Пуассона), a – коэффициент линейного расширения; Е0 – модуль упругости, МПа; ΔТ – расчетный температурный перепад, принимаемый положительным при нагревании, °С; Rуи – радиус упругого изгиба, м (если имеет место изгиб газопровода, то Rуи определяется по СТО Газпром 2-2.1-249-2008 в прил. В);

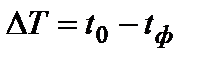

,

,

где t0 – максимально или минимально возможная температура стенок трубы при эксплуатации; tф – наименьшая или наибольшая температура, при которой фиксируется расчётная схема трубопровода (укладка трубы в траншею или на опоры).

Газопровод испытывает сложное напряженно-деформированное состояние, которое учитывается интенсивностью изменения напряжений и деформаций. Необходимо уточнить значения модуля и коэффициента деформации.

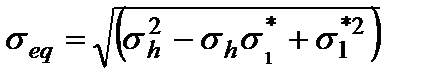

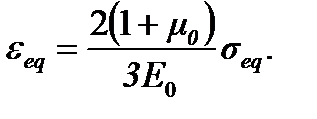

Эквивалентная интенсивность напряжения, seq (обобщенная нагрузка), и эквивалентная интенсивность деформации, eeq, соответствующие теории Мизеса, МПа:

;

;

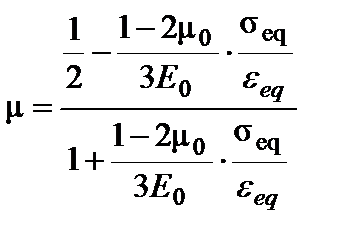

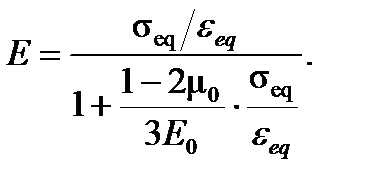

Переменный коэффициент поперечной деформации материала труб, μ; переменный модуль деформации материала труб, Е:

;

;

Уточняем продольные напряжения в газопроводе:

4.1. Характеристики материала труб газопроводов

Свойства материала труб, из которых изготавливается магистральный газопровод, являются определяющими при анализе напряженно-деформированного состояния газопровода. От материала трубы зависят упруго-пластические свойства трубы при эксплуатации. Для определения модуля деформации и коэффициента поперечной деформации по рекомендациям [10] используют диаграммы деформирования стали в зависимости от уровня эквивалентных напряжений (интенсивности напряжений).

Значения нормативного предела текучести и нормативного предела прочности (временного сопротивления) стали следует принимать по принятым в проекте техническим условиям или стандартам на поставку труб и соединительных деталей [10].

Для магистральных газопроводов применяются трубы и СДТ классов прочности К42-К65 (табл. П2.7). Свойства труб класса прочности свыше К65 устанавливаются специальными техническими требованиями к трубам.

4.3. Проверка условий прочности

Расчет газопровода на прочность состоит в детальном расчете кольцевых, продольных и эквивалентных напряжений, который проводится после выбора его основных размеров трубопровода с учетом всех нагрузок и воздействий для всех расчетных случаев. Расчет газопровода на прочность следует выполнять по методу допускаемых напряжений, которые определяются как произведение нормативного минимального предела текучести и нормативного минимального предела прочности материала труб на соответствующие расчетные коэффициенты. Значения расчетных коэффициентов зависят от вида проверки напряжений и регламентируются СНиП 2.05.06-85 и СТО Газпром 2-2.1-249-2008, СТО Газпром 2-3.5-051-2006.

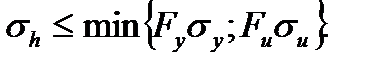

Условие прочности для кольцевых напряжений выполняется, если кольцевые напряжения σh от расчетного давления, рассчитанные:

удовлетворяют условию

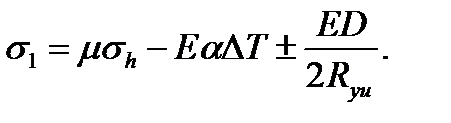

4.6. Продольные напряжения в подземных газопроводах рассчитываются при условии одноосного растяжения в области упругой деформации:

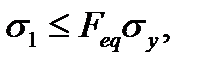

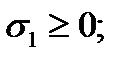

4.11. Проверку условий прочности для продольных σl и эквивалентных напряжений σeq следует выполнять:

если

если

если

если

где Feq – расчетный коэффициент для продольных и эквивалентных напряжений, принимаемый в зависимости от стадии «жизни» газопровода в соответствии с данными табл. П2.8.

Величины, входящие в выражения (6.4)¸(6.9), рассматриваются как статистически изменчивые. Изменение эквивалентных напряжений  связано с первой группой факторов: а) увеличение внешних нагрузок (например, повышение давления вследствие нестационарных режимов перекачки; б) появление продольных усилий, вызванных температурными колебаниями перекачиваемого продукта; в) появление местных изгибов трубопровода в результате деформаций грунта. На величину предела текучести

связано с первой группой факторов: а) увеличение внешних нагрузок (например, повышение давления вследствие нестационарных режимов перекачки; б) появление продольных усилий, вызванных температурными колебаниями перекачиваемого продукта; в) появление местных изгибов трубопровода в результате деформаций грунта. На величину предела текучести  =

=  влияют необратимые изменения в металле трубы в результате воздействия термофлуктуационных, усталостных и механохимических процессов, что способствует снижению ресурса трубопровода.

влияют необратимые изменения в металле трубы в результате воздействия термофлуктуационных, усталостных и механохимических процессов, что способствует снижению ресурса трубопровода.

Повреждаемость металла при эксплуатации усиливается в локализованных участках конструктивных элементов с дефектами металлургического, строительно-монтажного и ремонтного происхождения. Предварительная пластическая деформация, возникающая в процессе производства и транспортировки труб, выполнения строительно-монтажных и ремонтных работ, ускоряет процессы деформационного старения и охрупчивания материала.

В связи с этим назрела практическая необходимость в разработке методов оценки ресурса конструктивных элементов газопроводов с учетом фактического технического состояния и временных факторов повреждаем ости материала.

Структурная схема, представленная на рис. 6.1, отражает требования методических указаний по определению остаточного ресурса потенциально опасных объектов, подведомственных Госгортехнадзору России.

На первый план решения проблемы о надежности выдвигаются задачи расчета на прочность, устойчивость, долговечность. Для их решения необходимы: информация о нагрузках и воздействиях на трубопровод, анализ напряженно-деформированного состояния, что позволит сделать расчеты надежности и ресурса.

Дата добавления: 2017-02-13; просмотров: 4615;