Расчет закрытой конической зубчатой передачи

Расчет конических передач ведется по формулам, аналогичным цилиндрическим, записанным в параметрах эквивалентных цилиндрических колес, делительные окружности которых представляют собой развертки средних дополнительных конусов. При этом на основе опытных данных принимают, что конические прямозубые передачи могут передавать нагрузку, равную 0,85 от допускаемой нагрузки эквивалентной цилиндрической передачи. Применение прямозубых конических колес ограничено окружными скоростями до 2м/с. При более высоких скоростях целесообразно применять колеса с круговыми зубьями как обеспечивающие более плавное зацепление и большую несущую способность. Кроме того, они менее чувствительны к нарушению точности взаимного расположения колес, их изготовление проще и производится на специальных станках для нарезания и шлифования этих колес в условиях массового и мелкосерийного производства.

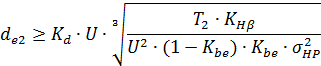

1. Определяем главный параметр – внешний делительный диаметр конического колеса  , мм:

, мм:

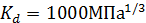

где  - вспомогательный коэффициент;

- вспомогательный коэффициент;

- передаточное число;

- передаточное число;

- крутящий момент на валу колеса, Нм;

- крутящий момент на валу колеса, Нм;

- коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца;

- коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца;

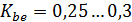

- коэффициент ширины зубчатого венца; рекомендуется в расчетах принимать

- коэффициент ширины зубчатого венца; рекомендуется в расчетах принимать  (минимальное значение при

(минимальное значение при  , большее при

, большее при  );

);

- допускаемое контактное напряжение, МПа.

- допускаемое контактное напряжение, МПа.

Для выбора коэффициента  находят относительную ширину эквивалентного конического колеса как соотношение

находят относительную ширину эквивалентного конического колеса как соотношение

и принимают вид опор на валах и твердость материалов зубчатых колес.

Таблица 2.14 – Значения коэффициентов  распределения нагрузки по ширине колеса при расчете на контактную и изгибную выносливость

распределения нагрузки по ширине колеса при расчете на контактную и изгибную выносливость

| Шариковые опоры | Роликовые опоры | Шариковые опоры | Роликовые опоры | |||||||||||||

| Твердость рабочих поверхностей зубьев | |||||||||||||||||

| НВ > 350 | НВ ≤350 | НВ > 350 | НВ ≤350 | НВ > 350 | НВ ≤ 350 | НВ > 350 | НВ ≤ 350 | ||||||||||

| Вид зубьев | |||||||||||||||||

| прямые | круговые | прямые | круговые | прямые | круговые | прямые | круговые | прямые | круговые | прямые | круговые | прямые | круговые | прямые | круговые | ||

Значения

| Значения

| ||||||||||||||||

| 0,2 | 1,16 | 1,08 | 1,07 | 1,08 | 1,04 | 1,04 | 1,25 | 1,13 | 1,13 | 1,07 | 1,15 | 1,07 | 1,08 | 1,04 | |||

| 0,4 | 1,37 | 1,18 | 1,14 | 1,20 | 1,10 | 1,08 | 1,55 | 1,27 | 1,29 | 1,15 | 1,30 | 1,15 | 1,15 | 1,08 | |||

| 0,6 | 1,58 | 1,29 | 1,23 | 1,32 | 1,15 | 1,13 | 1,92 | 1,45 | 1,47 | 1,23 | 1,48 | 1,24 | 1,25 | 1,12 | |||

| 0,8 | 1,80 | 1,40 | 1,34 | 1,44 | 1,22 | 1,18 | --- | --- | 1,70 | 1,33 | 1,67 | 1,34 | 1,35 | 1,17 | |||

| 1,0 | --- | --- | --- | 1,55 | 1,28 | 1,23 | --- | --- | --- | --- | 1,90 | 1,43 | 1,45 | 1,22 | |||

2. Полученный результат  округляем до стандартного по ГОСТ 12289-76 и находим ширину зубчатого венца b конического колеса по таблице 2.15.

округляем до стандартного по ГОСТ 12289-76 и находим ширину зубчатого венца b конического колеса по таблице 2.15.

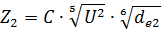

3. Определяем число зубьев колеса  по эмпирической зависимости

по эмпирической зависимости

где С – коэффициент, зависящий от твердости поверхности колес; С = 11,2 при твердости поверхностей обоих зубчатых колес более НВ 350; С = 18 при твердости поверхности обоих зубчатых колес менее НВ 350 и С = 14 при твердости поверхности зубьев только колеса менее НВ 350. Значение  округляют до целого числа.

округляют до целого числа.

4. Находим число зубьев шестерни

Полученное значение  округляем в ближайшую сторону до целого числа. Из условия уменьшения шума и отсутствия подрезания зубьев рекомендуется принимать

округляем в ближайшую сторону до целого числа. Из условия уменьшения шума и отсутствия подрезания зубьев рекомендуется принимать  - для колес с круговыми зубьями и

- для колес с круговыми зубьями и  - для прямозубых колес.

- для прямозубых колес.

Таблица 2.15 – Ширина венца конического зубчатого колеса

| Ширина зубчатых венцов b для передаточных чисел | |||||||||||

| 1,80 | 2,00 | 2,24 | 2,50 | 2,80 | 3,15 | 3,55 | 4,00 | 4,50 | 5,0 | 5,6 | 6,3 | |

| --- | --- | --- | --- | --- | --- | --- | --- | --- | --- | |||

| 11,5 | 11,5 | --- | --- | --- | --- | --- | --- | --- | --- | --- | --- | |

| --- | --- | --- | --- | --- | --- | --- | --- | |||||

| --- | --- | --- | --- | --- | --- | --- | --- | |||||

| --- | --- | --- | --- | --- | --- | |||||||

| --- | --- | --- | --- | --- | --- | |||||||

| --- | --- | --- | --- | |||||||||

| --- | --- | |||||||||||

| Примечание. Жирным шрифтом выделены значения второго ряда. |

5. Находим внешний окружной модуль

Полученное значение округляем по ГОСТ 9563-60 до стандартного значения: 1,5 - 1,75 - 2,0 - 2,25 - 2,5 - 2,75 - 3,0 - 3,5 - 4,0 - 4,5 - 5,0 - 5,5 - 6,0мм.

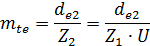

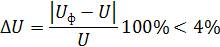

6. Определяем фактическое передаточное число  и проверяем его отклонение

и проверяем его отклонение  от заданного числа

от заданного числа

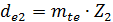

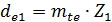

7. Уточняем значение  и находим значение внешнего делительного диаметра шестерни

и находим значение внешнего делительного диаметра шестерни

8. Находим угол делительного конуса шестерни  и колеса

и колеса  при условии, что межосевой угол передачи

при условии, что межосевой угол передачи

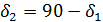

9. Вычисляем внешнее конусное расстояние

10. Уточняем значение коэффициента ширины зубчатого венца

11. Находим значение среднего окружного модуля (без округления)

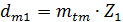

12. Вычисляем средние делительные диаметры шестерни и колеса

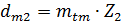

13.Находим окружную скорость на среднем делительном диаметре и степень точности передачи по таблице 2.6

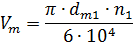

14. Проверяем передачу на контактную выносливость по формуле

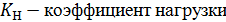

где

– безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач

– безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач  ;

;

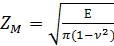

- коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес

- коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес  ;

;

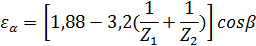

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес  , где

, где  – степень торцового перекрытия;

– степень торцового перекрытия;

– исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н;

– исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н;

- коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости) (таблица 2.7)

- коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости) (таблица 2.7)

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (по таблице 2.8) (другой вариант расчета коэффициентов

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (по таблице 2.8) (другой вариант расчета коэффициентов  и

и  см. в примере).

см. в примере).

Допускаемая недогрузка передачи  не более 10% и перегрузка

не более 10% и перегрузка  до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса и шестерни b. Если эта мера не даст должного результата, то надо, либо увеличить внешний делительный диаметр

до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса и шестерни b. Если эта мера не даст должного результата, то надо, либо увеличить внешний делительный диаметр  , либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые контактные напряжения и повторить весь расчет передачи.

, либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые контактные напряжения и повторить весь расчет передачи.

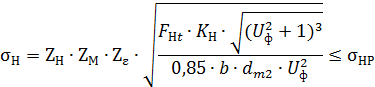

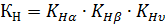

15. Проверяем передачу на изгиб по выражению

где  - действительные напряжения изгиба материала шестерни и колеса МПа;

- действительные напряжения изгиба материала шестерни и колеса МПа;

- коэффициент, учитывающий форму зубьев шестерни и колеса;

- коэффициент, учитывающий форму зубьев шестерни и колеса;

- коэффициент, учитывающий наклон зубьев;

- коэффициент, учитывающий наклон зубьев;

- исходная расчетная окружная сила при расчёте на изгиб;

- исходная расчетная окружная сила при расчёте на изгиб;  ;

;

- коэффициент, учитывающий динамическую нагрузку при расчёте на изгиб (определяется расчетным путем или по таблице 2.7);

- коэффициент, учитывающий динамическую нагрузку при расчёте на изгиб (определяется расчетным путем или по таблице 2.7);

- допускаемое напряжение изгиба для материала шестерни и колеса, МПа.

- допускаемое напряжение изгиба для материала шестерни и колеса, МПа.

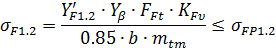

- коэффициент формы зуба шестерни и колеса; коэффициент формы принимают по эквивалентному числу зубьев (таблица 2.9);

- коэффициент формы зуба шестерни и колеса; коэффициент формы принимают по эквивалентному числу зубьев (таблица 2.9);

- коэффициент толщины зуба шестерни (таблица 2.16).

- коэффициент толщины зуба шестерни (таблица 2.16).

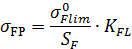

- допускаемое напряжение изгиба, МПа;

- допускаемое напряжение изгиба, МПа;

Таблица 2.16 – Значения коэффициента

| Число зубьев шестерни Z1 | Значения  при передаточном числе передачи U при передаточном числе передачи U

| |||||||

| 1,00 | 1,25 | 1,4 | 1,6 | 2,00 | 2,50 | 3,15 | 4,00 | |

| -- | 0,006 | 0,004 | 0,007 | 0,020 | 0,070 | 0,012 | 0,165 | |

| -- | 0,006 | 0,002 | 0,001 | 0,030 | 0,075 | 0,145 | 0,170 | |

| 0,070 | 0,007 | 0,001 | 0,004 | 0,040 | 0,090 | 0,135 | 0,175 | |

| 18…22 | 0,060 | 0,013 | 0,012 | 0,021 | 0,060 | 0,100 | 0,145 | 0,200 |

| 23…28 | 0,040 | 0,016 | 0,022 | 0,037 | 0,070 | 0,120 | 0,170 | 0,205 |

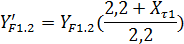

где  – коэффициент долговечности;

– коэффициент долговечности;

- коэффициент безопасности;

- коэффициент безопасности;

– предел выносливости при отнулевом цикле изгиба.

– предел выносливости при отнулевом цикле изгиба.

где  - число циклов нагружения;

- число циклов нагружения;

- базовое число циклов нагружения.

- базовое число циклов нагружения.

Если при проверочном расчете  значительно меньше

значительно меньше  , то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если

, то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если  свыше 5%, то надо увеличить модуль

свыше 5%, то надо увеличить модуль  , соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом внешний делительный диаметр колеса

, соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом внешний делительный диаметр колеса  не изменяется, а, следовательно, не нарушается контактная прочность передачи.

не изменяется, а, следовательно, не нарушается контактная прочность передачи.

Дата добавления: 2021-06-28; просмотров: 292;