Конвертерное производство стали

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом. Корпус конвертера сварен из листовой стали, толщиной до 100 м. Внутренняя футеровка двух или трехслойная, общей толщиной 700-1000 мм. – изготовлена из основных огнеупорных материалов (магнезит и доломит). Стойкость футеровки 200-600 плавок. Поворот конвертера осуществляется с помощью цапф.

Вместимость конвертера 70-350 т. Давление воздуха 9-14 атм.

Первые опыты по разработке этого способа в 1933-34 гг. осуществил А.И. Мозговой. В промышленности его стали применять в 1952-1953г. В настоящее время он получил широкое распространение.

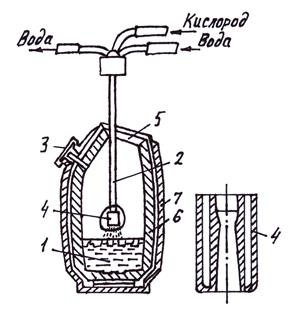

Рис. 2.2. Схема кислородного конвертора:

1- жидкий чугун; 2 - кислородная фурма; 3- летка; 4 – сопло;

5 - горловина; 6 – футеровка; 7 - стальной кожух.

Шихта: жидкий передельный чугун, стальной лом, известь, железная руда, бокситы. Плавиковый шпат и известь используют для наводки шлака. Бокситы, плавиковый шпат - для разжижения шлака.

Кислородно-конвертерным способом выплавляют спокойную, кипящую и полуспокойную стали. Во избежание большого угара раскислители вводят не в конвертер, а на струю металла при выпуске плавки. Выплавка легированных сталей в конвертерах затруднена, в них выплавляют в основном низколегированные стали.

Другие конверторные способы.

Бессемеровский и томассовский процессы - первые конверторные способы: Бессемеровский (Бессемер, 1855-1856г. Англия) и томассовский (Томас, 1878г.Англия) до начала ХХ века были главными способами производства стали.

Сущность способов: сталь получают, окисляя примеси расплавленного чугуна, путем продувки снизу через фурмы, расположенные в днище.

Бессемеровский конвертор имеет кислую футеровку из динаса.

Томассовский – основную футеровку (долмит). Оба способа у нас в стране не применяются.

Технология плавки.

Через горловину загружают стальной лом, затем заливают чугун при Т  13000С из миксера. Конвертер приводят в вертикальное положение и вводят кислородную фурму, включают кислородное дутье. С началом продувки загружают примерно 2\3 по массе шлакообразующих компонентов, остальную часть вводят по ходу плавки порциями. В зоне под фурмой Т=30000С. Конец продувки определяют по времени(30-40 мин), количеству израсходованного кислорода, по виду пламени из горловины.При выпуске стали, проводят ее раскисление, легирование и направляют на разливку.

13000С из миксера. Конвертер приводят в вертикальное положение и вводят кислородную фурму, включают кислородное дутье. С началом продувки загружают примерно 2\3 по массе шлакообразующих компонентов, остальную часть вводят по ходу плавки порциями. В зоне под фурмой Т=30000С. Конец продувки определяют по времени(30-40 мин), количеству израсходованного кислорода, по виду пламени из горловины.При выпуске стали, проводят ее раскисление, легирование и направляют на разливку.

Раскисление стали

Все способы выплавки стали из чугуна и скрапа это окислительные процессы, в конце плавки сталь всегда содержит кислород O, FeO, и т.п. Наличие этих примесей приводит к снижению пластичности и прочности. Поэтому обязательной завершающей операцией при выплавке стали является раскисление – уменьшение содержания кислорода до допустимых норм. Этот процесс производится за счет специально вводимых в сталь раскислителей (элементов, имеющих большее сродство к кислороду, чем железо). Образующиеся продукты раскисления всплывают в шлак. Раскисление производится ферромарганцем, ферросилицием и алюминием. Марганец наиболее слабый раскислитель

Mn + O → MnО +Q

Поэтому в затвердевшей стали остается часть растворенного кислорода.

Кремний и алюминий более сильные раскислители. Они образуют тугоплавкие продукты раскисления, нерастворимые в стали.

Si + 2O → SiO2 + Q ; 2Al + 3O → AL2O3 + Q.

По степени раскисления различают: кипящую, спокойную и полуспокойную стали.

Кипящая сталь – раскисленная только одним ферромарганцем. В такой стали реакция взаимодействия (С) + (О) → СО не прекращается, и металл продолжает кипеть из-за выделяющихся пузырьков СО. Это наиболее дешевая сталь. В слитке у такой стали не образовывается усадочная раковина.

Спокойная сталь – наиболее раскисленная сталь, получается при последовательном раскислении ферромарганцем, ферросилицием и алюминием. Эта сталь наиболее качественная, но и наиболее дорогая.

Полуспокойная сталь – получается при раскислении ферромарганцем и

уменьшенным количеством ферросилиция. По качеству и стоимости занимает среднее положение.

Дата добавления: 2017-01-26; просмотров: 2215;