Свойства материалов и способы из измерения

Существуют следующие свойства металлов: физические, химические, механические, технологические и эксплуатационные.

Физические свойства: к ним относятся цвет, плотность, температура

плавления, теплопроводность, тепловое расширение, теплоемкость, электро-

проводность, магнитные свойства.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислоты, щелочи и т.д.(т.н. химическая активность металлов)

Технологические свойства – эти свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. К ним относятся: обрабатываемость резанием, свариваемость, ковкость, литейные свойства (жидкотекучесть, ликвация, усадка).

Эксплуатационныесвойства – эти свойства определяют в зависимости от условий работы машины. Одним из главных является износостойкость – свойство материала оказывать сопротивление износу. Сюда же относится: хладостойкость, антифрикционность, жаропрочность.

Механические свойства – они характеризуются способностью металла сопротивляться воздействию внешних сил: прочностью, упругостью, пластичностью, ударной вязкостью, твердостью и выносливостью. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергаются воздействию внешних сил.

Нагрузка вызывает в твердом теле напряжение и деформацию.

Рассмотрим, что это такое. Представим, что на образец, с поперечным сечением Fo, действует сила Р.

Напряжение– величина нагрузки, отнесенная к единице площади поперечного сечения образца. Обозначается: б= Р\F Мпа.

Деформация – изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают упругую деформацию, которая исчезает после снятия нагрузки, и пластическую деформацию, которая не исчезает после снятия нагрузки.

На базе их построены следующие понятия:

Прочность – способность материала сопротивляться разрушению под действием нагрузок. Определяется в результате статических испытаний на разрушение. Для исследований изготавливают образцы по ГОСТ.

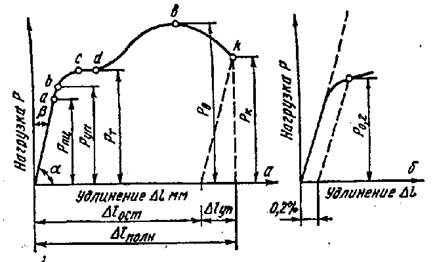

Рис. 1.4. Диаграмма растяжения, полученная в результате опыта (а) и схема определения условного предела текучести  (б)

(б)

Согласно рис. 1.4, при нагрузке, соответствующей начальной части диаграммы, материал испытывает только упругую деформацию. До точки а эта деформация пропорциональна нагрузке или действующему напряжению  .

.

Нагрузке в точке а, соответствует предел пропорциональности - максимальное напряжение, до которого сохраняется линейная зависимость между нагрузкой и деформацией  .

.

Нагрузке в точке b соответствует предел упругости – максимальное напряжение, до которого образец получает только упругую деформацию  . На практике его трудно определить, и вводят условный предел упругости – под ним понимаются напряжения, которые вызывают остаточную деформацию от 0,005-0,05%

. На практике его трудно определить, и вводят условный предел упругости – под ним понимаются напряжения, которые вызывают остаточную деформацию от 0,005-0,05%

При увеличении незначительной нагрузки металл как бы начинает течь, это называется предел текучести - напряжение, при котором происходит увеличение деформации при постоянной нагрузке  . На диаграмме рис.1.4 пределу текучести соответствует горизонтальный участок c-d, когда наблюдается «течение» металла при постоянной нагрузке.

. На диаграмме рис.1.4 пределу текучести соответствует горизонтальный участок c-d, когда наблюдается «течение» металла при постоянной нагрузке.

Однако, у многих металлов такой площадки нет, поэтому вводят условный предел текучести, соответствующий 0,2% остаточной деформации.

Верхняя точка b – нагрузка, при которой образец разрушается - напряжение, соответствующее этой нагрузке, называется пределом прочности, бв=Рв\Fo.

Упругость – способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки. Оценивается пределом упругости  , под которым понимают такие напряжения, которые вызывают остаточную деформацию 0,005%.

, под которым понимают такие напряжения, которые вызывают остаточную деформацию 0,005%.

Пластичность – способность материала принимать новую форму и размеры под действием внешних сил, не разрушаясь, характеризуется относительным удлинением  и относительным сужением

и относительным сужением  , где

, где  и

и  - начальная и конечная длина образца;

- начальная и конечная длина образца;  и

и  - начальная и конечная площадь поперечного сечения образца в месте разрыва.

- начальная и конечная площадь поперечного сечения образца в месте разрыва.

Ударная вязкость – способность материала сопротивляться динамическим нагрузкам. Оценивается при ударных испытаниях на маятниковом копре. Определяется как отношение затраченной работы А к площади поперечного сечения F.  (Дж/м2).

(Дж/м2).

Работа определяется:

А=mgH -mgh=mg(H – h)=P(H – h) (Дж).

Усталостью называется процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящих к образованию трещин и разрушению.

Выносливость – свойство материала противостоять усталости.

Твердостьюназывают способность материала сопротивляться проникновению в него другого более твердого тела. Высокой твердостью обладают режущие инструменты, а также поверхностно-упрочненные детали. Твердость сплавов определяют следующими способами: методом вдавливания, при царапании, методом упругого отскока бойка, при ударном вдавливании.

Испытание твердости металла царапаньем осуществляется перемещением предварительно вдавленного в поверхность образца алмазного наконечника. На поверхности образуется царапина, глубина и ширина которой зависит от сопротивления металла образца царапанью. Царапающий наконечник представляет собой алмазный конус, заточенный под 90 градусов.

При определении твердости методом упругого отскока бойка, твердость характеризуется высотой отскока стального бойка определенного веса после падения его с определенной высоты.

Определение твердости методом вдавливания включает в себя следующие способы:

Вдавливание стального закаленного шарика (по Бринеллю). В плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик. За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t, который образуется при вдавливании силой Р шарика диаметра d. Твердость записывается НВ 50.

Данным способом не рекомендуется измерять твердость материалов НВ более 450 (закаленная сталь), т.к. шарик деформируется и показания искажаются.

Для испытания твердых материалов применяют способ Роквелла.

В образец вдавливают алмазный конус с углом при вершине 120 градусов или стальной закаленный шарик диаметром 1,59 мм. При вдавливании алмазного конуса твердость измеряют по шкале С и записывают HRC 50. При вдавливании стального шарика по шкале В записывают HRB 50. При испытании очень твердых изделий измеряют по шкале А и записывают HRA 50.

При определении твердости по Виккерсу в качестве вдавливаемого наконечника используют алмазную пирамиду с углом при вершине 136 градусов. Данный способ в основном используют в научных целях.

Дата добавления: 2017-01-26; просмотров: 3618;